- •Кафедра «Проектирование механизмов и деталей машин»

- •1 Кинематический и силовой расчёт привода

- •Определение мощности на приводном валу Pпр

- •Определение кпд привода (таблица 2)

- •Значения кпд и передаточных чисел звеньев кинематической цепи

- •Определение ориентировочного значения мощности двигателя p`дв

- •Определение частоты вращения приводного вала nпр

- •Выбор двигателя по значению мощности p`дв и частоте n`дв произведём по таблице 3

- •3 Проектирование косозубых цилиндрических передач

- •4 Проектирование прямозубых цилиндрических передач

- •5 Проектирование прямозубых конических передач

- •Группа 3. Колёса из чугуна

- •7 Проектирование червячных передач

- •Мощность, передаваемая одним ремнём в условиях реальной передачи

- •Мощность, передаваемая одним ремнём в условиях реальной передачи

- •10 Эскизная компоновка редуктора

Группа 3. Колёса из чугуна

Таблица 3

Приложение 4

7 Проектирование червячных передач

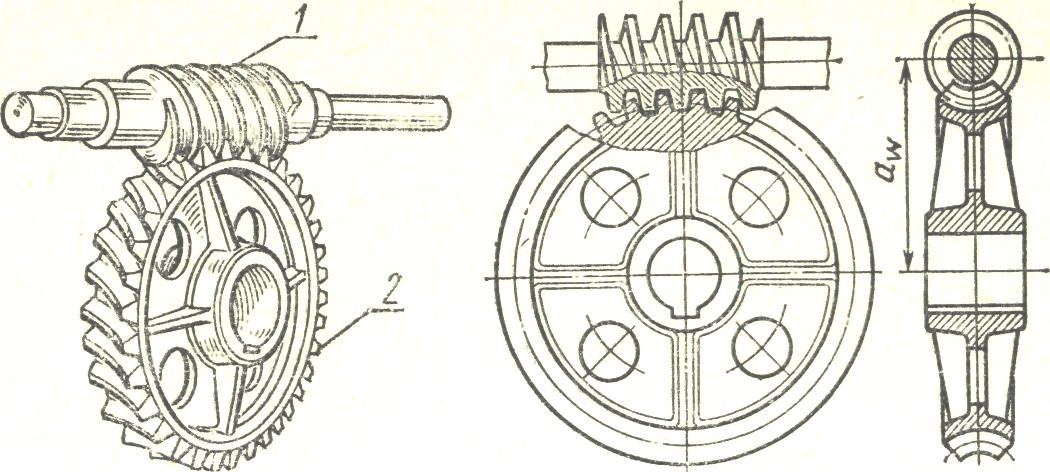

Рисунок 1. Червячная передача

Червячные передачи широко распространены в машиностроении и приборостроении благодаря возможности получения больших передаточных отношений в одной паре. Передаточным отношением червячной пары является отношение числа зубьев червячного колеса к числу заходов резьбы червяка. Для силовых передач i = 10…80, для делительных механизмов i до 500. Червячные передачи обеспечивают высокую плавность зацепления и бесшумность работы; возможность самоторможения.

Кроме того, передача характеризуется сравнительно малыми габаритами и массой. К недостаткам червячной передачи относят сравнительно низкий кпд, ограниченную передаваемую мощность (до 60 кВт), сильный нагрев при продолжительной работе и высокую стоимость материала (бронзы) червячного колеса. При большой мощности и продолжительной работе потери на трение в червячной передаче столь велики, что её применение становится невыгодным.

Проектирование передачи ведётся по программе с использованием табличного процессора MICROSOFT ECXEL. Программа обеспечивает расчёт передачи в диалоговом режиме, простоту и наглядность, много вариантность и оптимизацию размеров.

2 Исходные данные для расчёта

![]() -крутящий

момент на валу колеса, Н·мм:

-крутящий

момент на валу колеса, Н·мм:

![]() -передаточное

отношение;

-передаточное

отношение;

![]() допускаемые

напряжения изгиба, МПа;

допускаемые

напряжения изгиба, МПа;

![]() допускаемые

контактные напряжения изгиба, МПа;

допускаемые

контактные напряжения изгиба, МПа;

допускаемые контактные напряжения при перегрузке, МПа;

допускаемые напряжения изгиба при перегрузке, МПа;

- кратность моментов при перегрузке;

–приведённый модуль упругости, для пары сталь-бронза

= 1,26·105 МПа;

![]() – частота

вращения вала червяка.

– частота

вращения вала червяка.

3 Алгоритм расчёта червячной передачи

3.1 Число заходов витков резьбы червяка выбираем по рекомендациям

|

от 8 до 14 |

От 14 до 30 |

>30 |

|

4 |

2 |

1 |

3.2 Число зубьев колеса

![]()

3.3 Ориентировочное значение скорости скольжения в передаче

![]() =

=![]()

Задаёмся величиной отношения (q/z2) в пределах от 0,22 до 0,4. Принимаем q/z2 = 0,3

3.4 Межосевое расстояние

aw=0.625[(q/z2)+1]

![]() ,

,

где

![]() – модуль упругости материала червяка,

2,1∙105

МПа - для стали;

– модуль упругости материала червяка,

2,1∙105

МПа - для стали;

![]() - модуль

упругости материала колеса, 0,9 ∙105

МПа - для

бронзы.

- модуль

упругости материала колеса, 0,9 ∙105

МПа - для

бронзы.

3.5 Определим ориентировочное значение коэффициента диаметра червяка

![]()

3.6 Модуль

![]()

Полученные значения m и q принять по стандарту

m, мм |

2,15; 3,5; 4; 5 |

6,3; 8; 10; 12,5 |

16 |

q |

8; 10; 12,5; 16; 20 |

8; 10; 12,5; 14; 16; 20 |

8; 10; 12,5; 16 |

3.7 Делительные диаметры червяка и колеса

d1 = m q; d2 = m Z2

3.8 Угол подъёма витков резьбы червяка

γ = arc tg(z1/q)

3.9 Окружная скорость червяка

V1=![]()

3.10 Уточним скорость скольжения в передаче

VS = V1/cos γ

По полученному значению скорости скольжения сделать вывод об обоснованности выбора допускаемых напряжений.

3.11 Коэффициент торцового перекрытия

![]()

3.12 Окружная скорость на колесе

V1=![]()

3.13 Коэффициент нагрузки

KH=KF=KV∙Kβ,

где ∙Kβ,- коэффициент концентрации нагрузки, ∙Kβ=1,05…1,2. Большие значения при малых q и больших Z2.

KV∙-коэффициент динамической нагрузки. При V2<3м/с, KV∙=1; при V2>3м/с, KV∙=1,1…1,3

3.14 Проверка по контактным напряжениям

![]() ≤

,

допускается

-

≤

0,15

≤

,

допускается

-

≤

0,15

3.14.1 Рабочие контактные напряжения

,

,

где δ=0,8727 ( 50°)– угол обхвата, рад;

ξ = 0,75 – коэффициент, учитывающий уменьшение длины контактной линии.

3.15 Окружная сила на червяке и колесе

Ft1 = 2 T1/d1 Ft2 =2 T2/d2

3.16 Осевые силы на червяке и колесе

Fa1 = Ft2 ; Fa2 = Ft1

3.17 Радиальная сила для червяка и колеса

Fr = Ft2 tg α

3.18 Модуль нормальный

mn = m cos γ

3.19 Диаметры выступов червяка и колеса

da1 = d1 + 2 m; da2 = d2 + 2 m

3.20 Диаметры впадин червяка и колеса

df1 = d1 – 2,4 m; df2 = d2 – 2,4 m

3.21 Ширина зубчатого венца колеса

b2 = 0,75 da1

3.22 Длина нарезной части червяка при коэффициенте смещения x=0

если z1 = 1…2, то b1 ≥ (11+0,06 z2) m

если z1 = 4, то b1 ≥ (12,5+0,09 z2) m

3.23 Эквивалентное число зубьев колеса

zV2 = z2 / cos3γ

3.24 Коэффициент формы зуба колеса YF2

ZV2 |

30 |

32 |

35 |

37 |

40 |

45 |

50 |

60 |

80 |

100 |

150 |

300 |

YF2 |

1,76 |

1,71 |

1,64 |

1,61 |

1,55 |

1,48 |

1,45 |

1,4 |

1,34 |

1,3 |

1,27 |

1,24 |

3.25 Проверка по напряжениям изгиба

![]() ;

;

σF

= 0.7 YF2

![]()

3.26 Уточним кпд передачи

η

=

![]() ,

,

где φ – угол трения в зацеплении, принять по рекомендациям.

VS, м/с |

φ |

VS, м/с |

φ |

VS, м/с |

φ |

0,1 |

4°30′…5°10′ |

1,5 |

2°20′…2°′50 |

3,0 |

1°35′…2° |

0,5 |

3°10′…3°40′ |

2,0 |

2°00′…2°35′ |

4,0 |

1°26′…1°43′ |

1,0 |

2°30′…3°10′ |

2,5 |

1°40′…2°20′ |

7,0 |

0°55′…1°22′ |

3.27 Максимальный диаметр колеса

z1 |

1 |

2 |

4 |

daM2 |

≤da2 +2 m |

≤da2 +1,5 m |

≤da2 + m |

3.28 Проверка передачи при перегрузках

3.28.1 по контактным напряжениям

![]()

3.28.2 по напряжениям изгиба

![]()

3.29 Проверка передачи на нагрев масла в редукторе

![]() ,

,

где P1 – мощность на валу червяка, Вт;

KT – коэффициент теплопередачи, (8,7…17,5) Вт/(м2с);

aw – межосевое расстояние, м.

Если температура масла tM >90°C, необходимо принять решение о способе принудительного охлаждения редуктора.

8 Проектирование клиноременной передачи

Исходные данные для расчета:

1.1.1

![]() ;

;

![]() ;

;

![]() =

2;

=

2;

Выбор сечение ремня

Для передаваемой мощности и частоты вращения ведущего шкива выбираем сечение ремня «Б» по графику рис. 12.23 [Error: Reference source not found]

Выбор диаметра малого шкива

По графику рис.

12.26 [Error: Reference source not found] принимаем диаметр

малого шкива

![]() и находим мощность, передаваемую одним

ремнём в условиях типовой передачи

и находим мощность, передаваемую одним

ремнём в условиях типовой передачи

![]() .

.

Геометрические параметры передачи

Диаметр ведомого шкива

![]()

Полученное значение

округляем до ближайшей стандартной

величины

![]() .

Отклонение не превышает 4%.

.

Отклонение не превышает 4%.

Предварительно принимаем межосевое расстояние:

![]()

Вычислим предварительно длину ремня:

![]()

![]()

По (табл. 12.2, [Error: Reference source not found])

принимаем

![]()

Уточняем межосевое

расстояние

![]() :

:

По формуле (12.5, [Error: Reference source not found]), проверяем угол обхвата ремнём малого шкива:

![]()

![]()

Угол обхвата в допускаемых пределах [см. рекомендации (стр. 290, [Error: Reference source not found])]