- •Кафедра «Проектирование механизмов и деталей машин»

- •1 Кинематический и силовой расчёт привода

- •Определение мощности на приводном валу Pпр

- •Определение кпд привода (таблица 2)

- •Значения кпд и передаточных чисел звеньев кинематической цепи

- •Определение ориентировочного значения мощности двигателя p`дв

- •Определение частоты вращения приводного вала nпр

- •Выбор двигателя по значению мощности p`дв и частоте n`дв произведём по таблице 3

- •3 Проектирование косозубых цилиндрических передач

- •4 Проектирование прямозубых цилиндрических передач

- •5 Проектирование прямозубых конических передач

- •Группа 3. Колёса из чугуна

- •7 Проектирование червячных передач

- •Мощность, передаваемая одним ремнём в условиях реальной передачи

- •Мощность, передаваемая одним ремнём в условиях реальной передачи

- •10 Эскизная компоновка редуктора

Определение ориентировочного значения мощности двигателя p`дв

P`дв = Pпр/η0,

где P`дв - ориентировочное значение мощности двигателя, кВт.

P`дв = 5,04/0,84=6 кВт

Определение частоты вращения приводного вала nпр

![]()

где t – шаг цепи, мм, 125; z – число зубьев звёздочки, 10.

![]()

1.5 Определение ориентировочного значения частоты вращения вала двигателя

n`дв = nпр·uред ·iцп

где n`дв - ориентировочное значение частоты вращения вала двигателя;

uред – передаточное число редуктора, принимаем uред=25;

iцп – передаточное отношение цепной передачи, принимаем iцп=2.

n дв = 33,6·2·25=1680 об/мин

Выбор двигателя по значению мощности p`дв и частоте n`дв произведём по таблице 3

Выбираем двигатель 4А132S4УЗ: частота вращения вала двигателя nдв = 1455 об/мин, мощность на валу двигателя Рдв = 7,5 кВт.

Таблица 3

Электродвигатели асинхронные серии 4А ГОСТ28330-

Мощ-ность

кВт |

Синхронная

частота вращения,

диаметр вала, мм

|

|||||||

3000

|

|

1500 |

|

1000 |

|

750 |

|

|

0,55

|

63В2/2745

|

14 |

71А4/1390

|

19

|

71В6/900

|

19

|

80В8/700

|

22

|

0,75

|

71А2/2840

|

19

|

71В4/1390

|

19

|

80А6/915

|

22

|

90LA8/700

|

24

|

1,1

|

71В2/2810

|

19

|

80А4/1420

|

22

|

80В6/920

|

22

|

90LB6/700

|

24

|

1,5

|

80А2/2850

|

22

|

80В4/1415

|

22

|

90L6/935

|

24

|

100L8/700

|

28

|

2,2

|

80В2/2850

|

22

|

90L4/1425

|

24

|

100L6/950

|

28

|

112МА8/700

|

32

|

3,0

|

90L2/2840

|

24

|

100L4/1435

|

28

|

112МА6/955

|

32

|

112МВ8/700

|

32

|

4,0

|

100S2/2880

|

28

|

100L4/1430

|

28

|

112МВ6/960

|

32

|

132S8/720

|

38

|

5,5

|

100L2/2880

|

28

|

112М4/1445

|

32

|

132S6/965

|

38

|

132М8/720

|

38

|

7,5

|

112М6/2900

|

32

|

132S4/1455

|

38

|

132М6/970

|

38

|

160S8730

|

48

|

11,0

|

132М2/2900

|

38

|

132М4/1460

|

38

|

160S6/975

|

48

|

160М8/730

|

48

|

15

|

160S2/2937

|

42

|

160S4/1465

|

48

|

160М6/974

|

48

|

180М8/735

|

48

|

18,5

|

160М2/2940

|

42

|

160S4/1465

|

48

|

180М6/975

|

8

|

200М8/737

|

48

|

22

|

180S2/2945

|

48 |

180S4/1470

|

55

|

200М6/972

|

60

|

200L8/730

|

60

|

30

|

180М2/2945

|

48

|

180М4/1470

|

55

|

200L6/979

|

60

|

225М8/737

|

65

|

Определение передаточного числа привода u0

u0 = nдв/ nпр

u0 = 1455/33,6=43,3

Определение передаточного числа редуктора uред

uред = u0/iцп ,

uред = 43,3/2=21,65

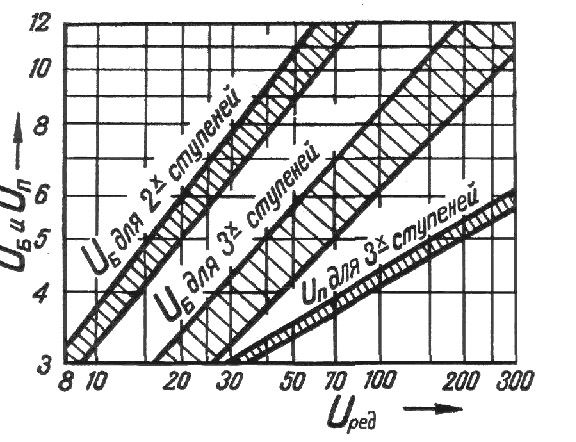

Разбивка передаточного числа 2х ступенчатого цилиндрического редуктора между его ступенями

Uред = UБ UТ,

где UТ – передаточное число тихоходной ступени, UТ = 4,1

UБ – передаточное число быстроходной ступени, UБ = 5,28.

Рис. 2. Графики выбора передаточных чисел ступеней редуктора

Определение частот вращения валов привода

Входной вал

Частота вращения входного вала nвх = 1455 об/мин

Промежуточный вал

где nпром – частота вращения промежуточного вала, об/мин.

![]()

Выходной вал

где nвых – частота вращения выходного вала, об/мин;

![]()

Приводной вал

где nпр – частота вращения приводного вала, об/мин.

![]()

Определение крутящих моментов на валах привода

Вал двигателя

Тдв = 9550·Рдв/nдв ,

где Тдв – крутящий момент на валу двигателя, Н·м.

Тдв = 9550·7,5/1455=49,23 Н·м

Входной вал редуктора

Твх = Тдв· ηм· ηпп

где Твх – крутящий момент на входном валу редуктора, Н·м.

Твх= 49,23·0,98·0,99=47,76 Н·м

Промежуточный вал редуктора

Тпром=Твх·uБ ·ηпп· ηзп ,

где Тпром – кутящий момент на промежуточном вале редуктора, Н·м.

Тпром = 47,76·5,28·0,99·0,98=244,66 Н·м

Выходной вал редуктора

Твых = Тпром·uТ· ηпп· ηзп ,

где Твых – крутящий момент на выходном валу редуктора, Н·м.

Твых=244,66·4,1·0,99·0,98=973,21

Н·м![]()

Приводной вал

Тпр=Твых·ηпп·iцп

![]() цп,

цп,

где Тпр – крутящий момент на приводном валу, Н·м.

Тпр = 973,21·2·0,99.0,93=1792,07 Н·м

Исходные данные для расчёта передач

Входная ступень редуктора

Крутящий момент на валу шестерни

![]()

![]()

Частота вращения вала шестерни n1=1455 об/мин;

Передаточное число быстроходной ступени u = 5,28.

Выходная ступень редуктора

Крутящий момент на валу шестерни Т1=244,66 Н·м;

Частота вращения вала шестерни n1=275,57 об/мин;

Передаточное число тихоходной ступени u= 4,1.

Цепная передача

Р1=Рдв· η3пп· η2зп· ηм

где Р1 – мощность на валу ведущей звёздочки, кВт.

Р1 = 7,5.0,98·0,993·0,982=6,85 кВт

Частота вращения вала ведущей звёздочки n1=67,21 об/мин;

Передаточное отношение цепной передачи i=2.

2 Расчет допускаемых напряжений для проектирования цилиндрических и конических зубчатых передач

Выбор материала и термообработки

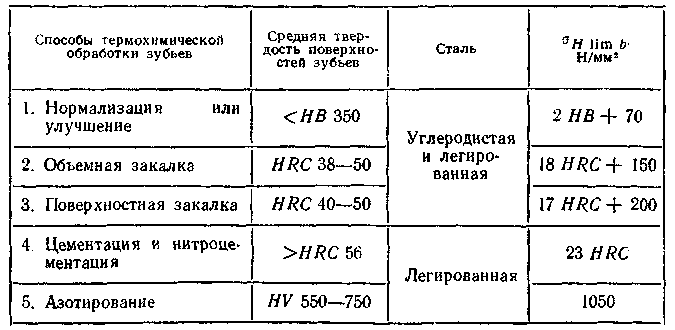

Таблица 2.1

Механические характеристики сталей, используемых

для изготовления зубчатых колес

Таблица 2.2

Предел контактной выносливости при базовом числе циклов

Практикой эксплуатации и специальными исследованиями установлено, что нагрузка, допускаемая по контактной прочности зубьев, определяется в основном твердостью материала. Высокую твердость в сочетании с другими характеристиками, а, следовательно, малые габариты и массу передачи можно получить при изготовлении зубчатых колес из сталей, подвергнутых термообработке. Сталь в настоящее время — основной материал для изготовления зубчатых колес.

В зависимости от твердости (или термообработки) стальные зубчатые колеса разделяют на две основные группы: твердостью H≤ 350 НВ — зубчатые колеса, нормализованные или улучшенные; твердостью Н> 350 НВ — с объемной закалкой, закалкой ТВЧ, цементацией, азотированием и др. Эти группы различны по технологии, нагрузочной способности и способности к приработке.

Твердость материала менее 350 НВ позволяет производить чистовое нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций (шлифовки, притирки и т. п.). Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость прямозубой шестерни рекомендуют назначать больше твердости колеса не менее чем на (10...15) единиц

Н1=Н2 + (10...15)НВ

косозубой шестерни – на (50…70) единиц

Н1=Н2 + (50...70)НВ

Технологические преимущества материала при Н<350 НВ обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах, а также в передачах с большими колесами, термическая обработка которых затруднена. При Н>350 НВ (вторая группа материалов) твердость выражается обычно в единицах Роквелла — НRС

Специальные виды термообработки позволяют получить твердость Н = (50...60) НRС. При этом допускаемые контактные напряжения увеличиваются до двух раз, а нагрузочная способность передачи — до четырех раз по сравнению с нормализованными или улучшенными сталями. Возрастают также износостойкость и стойкость против заедания.

Применение высокотвердых материалов является большим резервом повышения нагрузочной способности зубчатых передач. Однако с высокой твердостью связаны некоторые дополнительные трудности:

Высокотвердые материалы плохо прирабатываются,

Нарезание зубьев при высокой твердости затруднено, поэтому термообработку выполняют после нарезания.

Эти трудности проще преодолеть в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование.

Расчёт допускаемых напряжений для входной косозубой ступени

Допускаемые контактные напряжения при расчёте на усталость

Выбираем для входной ступени материал – сталь 45 с твёрдостью для шестерни HB 260 (улучшение) и для колеса HB 210 (нормализация).

Выписываем из таблицы 1 механические характеристики стали для шестерни и колеса

![]() и

и

![]() .

.

Определяем допускаемые контактные напряжения

![]() ,

,

где ![]() - базовый предел контактной выносливости,

соответствующий базовому числу циклов,

- базовый предел контактной выносливости,

соответствующий базовому числу циклов,

![]() ;

;

![]() - коэффициент долговечности;

- коэффициент долговечности;

![]() - коэффициент безопасности.

- коэффициент безопасности.

![]() ,

,

где

![]() - базовое число циклов нагружения;

- базовое число циклов нагружения;

![]() - эквивалентное число циклов нагружения.

- эквивалентное число циклов нагружения.

![]()

![]()

Для твёрдости колёс HB<350

![]() (табл. 2)

(табл. 2)

![]()

![]()

Коэффициент запаса прочности принимаем

![]()

Определяем срок службы передачи в часах

![]()

Так как режим

нагрузки переменный, то определяем

эквивалентное число циклов нагружения

![]() для шестерни

для шестерни

,

,

где

![]() - число зацеплений зуба за один оборот

колеса;

- число зацеплений зуба за один оборот

колеса;

![]() - один из числа действующих моментов;

- один из числа действующих моментов;

![]() - максимальный из действующих моментов.

- максимальный из действующих моментов.

Для нашего случая,

когда частота постоянна

![]() и

и

![]() ,

можем записать в соответствии с графиком

нагрузки

,

можем записать в соответствии с графиком

нагрузки

или

![]()

Число циклов

нагружения колеса будет в

![]() раз меньше, т.е.

раз меньше, т.е.

![]()

Определяем базовое

число циклов

![]() в зависимости от твердости HB

в зависимости от твердости HB

![]()

![]()

При условии, что

![]() ,

коэффициент долговечности

принимаем равным единице, тогда:

,

коэффициент долговечности

принимаем равным единице, тогда:

![]()

![]()

Для расчёта

определяем

![]()

![]()

Проверяем отношение

![]()

Окончательно, для расчёта первой ступени принимаем

![]()

Расчёт допускаемых напряжений для выходной прямозубой ступени

Допускаемые контактные напряжения при расчёте на усталость

Выбираем для выходной ступени материал – сталь 45 с твёрдостью для шестерни HB 260 (улучшение) и для колеса HB 245 (нормализация).

Выписываем из таблицы 1 механические характеристики стали для шестерни и колеса

и .

Базовое число

циклов

для колёс второй ступени

![]()

![]()

Эквивалентное число циклов нагружения для шестерни будет равным числу циклов для колеса первой ступени, так как они установлены на одном валу

![]()

Для колеса

![]() ,

,

Тогда

![]()

![]()

![]()

Таким образом, для расчёта второй ступени допускаемое напряжение получаем

![]()

Проверяем отношение

![]()

Условие выполняется

Допускаемые напряжения изгиба при расчете на усталость

![]() ,

,

где ![]() - базовый предел выносливости по изгибу;

- базовый предел выносливости по изгибу;

![]() - коэффициент, учитывающий реверсивность

нагрузки;

- коэффициент, учитывающий реверсивность

нагрузки;

![]() - коэффициент долговечности;

- коэффициент долговечности;

![]() - коэффициент безопасности.

- коэффициент безопасности.

При термообработке

–улучшение

![]() (табл. 4, [Error: Reference source not found])

(табл. 4, [Error: Reference source not found])

Входная косозубая ступень

![]()

![]() - для кованых колёс

- для кованых колёс

![]() - для односторонней

нагрузки зуба (передача не реверсивная)

- для односторонней

нагрузки зуба (передача не реверсивная)

![]() при HB<350,

при HB<350,

где ![]() - базовое число циклов нагружения, для

всех сталей

- базовое число циклов нагружения, для

всех сталей

![]() ;

;

![]() - эквивалентное число циклов нагружения.

- эквивалентное число циклов нагружения.

,

,

где ![]() - показатель кривой выносливости.

- показатель кривой выносливости.

Для нормализованных

и улучшенных сталей

![]() .

.

![]()

![]()

Так как

![]() ,

то принимаем

,

то принимаем

![]() .

.

Выходная прямозубая ступень

![]()

- для кованых колёс

- для односторонней нагрузки зуба

при HB<350,

где - базовое число циклов нагружения, для всех сталей ;

- эквивалентное число циклов нагружения.

,

где - показатель кривой выносливости.

Для нормализованных и улучшенных сталей .

![]()

![]()

Так как , то принимаем .

Допускаемые напряжения для проверки прочности зубьев при перегрузках

Напряжения одинаковы для обеих ступеней

![]() =

0.8 σt

= 0.8*540=432

МПа

=

0.8 σt

= 0.8*540=432

МПа

![]() =2.8

σt=2,8*

540=1512 МПа

=2.8

σt=2,8*

540=1512 МПа

Допускаемые напряжения для проверки прочности зубьев при перегрузках

Напряжения одинаковы для обеих ступеней

= 0.8 σt = 0.8*540=432 МПа =2.8 σt=2,8* 540=1512 МПа