- •4. Охорона навколишнього середовища і хімічна технологія

- •4. 1. Класифікація промислових забруднень біосфери

- •4.2. Основи промислової екології

- •4.3. Основні положення екології

- •4.4. Екологічні проблеми хімічної технології

- •4.5. Очищення промислових газових викидів

- •4.6. Утилізація твердих відходів

- •4.7. Очищення стічних вод хімічних виробництв

- •5. Виробництво сульфатної кислоти

- •5. 1. Основні властивості та застосування сульфатної кислоти

- •5.2. Методи виробництва сульфатної кислоти

- •5.3. Сировинна база сульфатнокислотного виробництва

- •5.4. Хімічна схема виробництва сульфатної кислоти з колчедану

- •5.5. Фізико–хімічне обґрунтування технологічних режимів стадій виробництва сульфатної кислоти

- •5.6. Технологічна схема виробництва сульфатної кислоти методом пкпа

- •5.7. Удосконалення сульфатнокислотного виробництва

- •6. Технологія аміаку і нітратної кислоти

- •6.2. Синтез аміаку

- •6.3. Способи виробництва аміаку з азоту повітря кон-тактним методом

- •6.4. Хімічна і принципова схеми виробництва аміаку

- •6.5. Фізико-хімічне обґрунтування режимів виробництва синтез− газу

- •6.6. Очищення природного і конвертованого газів

- •6.7.Фізико-хімічні основи синтезу аміаку

- •6.8. Технологічна схема синтезу аміаку під середнім тиском

- •6.9. Виробництво нітратної кислоти

- •6.9.1. Сорти і області застосування нітратної кислоти

- •6.9.2. Хімічна і функціональна схеми виробництва розведеної нітратної кислоти

- •6.10. Технологічна схема виробництва розведеної нітратної кислоти

- •6. 11. Виробництво концентрованої нітратної кислоти

- •6.11.1. Концентрування нітратної кислоти

- •6.11.2. Прямий синтез концентрованої нітратної кислоти

- •6.12. Охорона навколишнього середовища у виробництві нітратної кислоти

5.6. Технологічна схема виробництва сульфатної кислоти методом пкпа

Технологічна схема процесу одержання сульфатної кислоти з колчедану методом ПКПА наведена на рис. 5.10.

Рис. 5.10. Технологічна схема виробництва сульфатної кислоти з колчедану за методом ПКПА: 1,10 – нагнітач; 2 – піч КШ; 3 – котел-утилізатор; 4 – циклон; 5 – сухий електрофільтр; 6,7 – 1-а та 2-а промивні башти; 8 – мокрий електрофільтр; 9 – сушильні башти; 11 – теплообмінники; 12 – контактний апарат; 13, 14 – моногідратні абсорбери; 15 – холодильники кислоти

Колчедан через дозатор подають у піч киплячого шару 1. Одержаний запилений пічний газ, що містить 13% SO2 і що має на виході з печі температуру 700°С, подають спочатку у котел–утилізатор 3, а потім на стадію сухого очищення від недогаркового пилу (у циклоні 4 і у сухому електрофільтрі 5). У котлі–утилізаторі відбувається охолоджування газу з одночасним одержанням енергетичної водяної пари (тиск 4 МПа і температура 450°С), яка може бути використана як у самій установці для компенсації витрат енергії на роботу компресорів і насосів, так і в інших цехах заводу.

В очисному відділенні, що складається з двох промивних башт 6 і 7, двох пар мокрих електрофільтрів 8 і 9 і сушильної башти 10, відбувається очищення газу від сполук миш'яку, селену, фтору і його осушення. Перша порожниста промивна башта 6 працює у випарному режимі: циркулююча кислота охолоджує газ, при цьому теплота витрачається на випаровування води з кислоти, що надходить на зрошування. Концентрацію зрошуючої кислоти у першій башті, рівну 40 – 50% H2SO4, підтримують постійною за рахунок розбавлення 10–15% − ою кислотою з другої промивної башти 7. Кислота з другої башти надходить у збірник 18 і після охолодження повертається на зрошування.

Після другої промивної башти газ проходить послідовно дві пари електрофільтрів 8 і 9, потім насадкову сушильну башту 10 , яка зрошується 93 − 94% − ою сульфатною кислотою за температури 28–30оС. З нагнітача 10 газ проходить теплообмінники 11 і надходить на перший, а потім на другий і третій шари контактної маси апарата 12. Після третього шару газ подають у проміжний моногідратний абсорбер 13, а потім у теплообмінник і у четвертий шар контактної маси. Охолоджений у теплообміннику газ проходить абсорбер 14 і потім виводиться в атмосферу.

5.7. Удосконалення сульфатнокислотного виробництва

Великі масштаби виробництва сульфатної кислоти особливо гостро ставлять проблему його вдосконалення. Тут можна виділити такі основні напрями:

1. Розширення сировинної бази за рахунок використання газів котельних теплоелектроцентралей і різних виробництв, що відходять.

2. Підвищення одиничної потужності установок. Збільшення потужності у два–три рази знижує собівартість продукції на 25—30%.

3. Інтенсифікація процесу випалення сировини шляхом використання кисню або повітря, збагаченого киснем. Це зменшує об'єм газу, що проходить через апаратуру, і підвищує її продуктивність.

4. Підвищення тиску у процесі, що сприяє збільшенню інтенсивності роботи основної апаратури.

5. Застосування нових каталізаторів з підвищеною активністю і низькою температурою запалювання.

6. Підвищення концентрації оксиду сірки (IV) у пічному газі, що подається на контактування.

7. Впровадження реакторів киплячого шару на стадіях випалення сировини і контактування.

8. Використання теплових ефектів хімічних реакцій на всіх стадіях виробництва, зокрема, для вироблення енергетичної пари.

Особливе значення для сульфатнокислотного виробництва має створення енерготехнологічних схем, в яких комбінуються технологічні (одержання сульфатної кислоти) і енергетичні (вироблення електроенергії) процеси перероблення однієї і тієї ж сировини. Подібні схеми розроблені для виробництва сульфатної кислоти з сірки. Висока теплота згоряння сірки (104 кДж/кг) робить можливим використання її як палива у теплових машинах, наприклад у газових турбінах для вироблення енергії, спрямовуючи гази, що відходять, і містять оксид сірки (IV) на виробництво сульфатної кислоти. Подібна енерготехнологічна схема наведена на рис. 5.12.

Рис. 5.12. Енерготехнологічна схема виробництва сульфатної кислоти з сірки: 1 – камера спалювання сірки; 2 – компресор повітря; 3 – теплова турбіна; 4 – генератор; 5 – контактний апарат; 6 – конденсатор

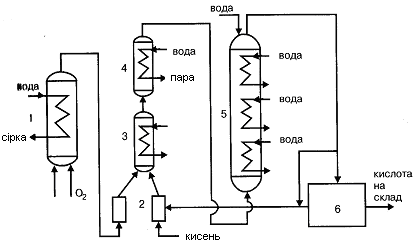

Іншим варіантом подібного процесу, являється енерготехнологічна циркуляційна схема виробництва сульфатної кислоти з сірки, що працює під тиском 1,5 МПа і що дозволяє підвищити ступінь контактування оксиду сірки (IV) до 90% . при скороченні викидів оксиду сірки (IV) в атмосферу у 50 разів у порівнянні з класичною схемою ПКПА (рис. 5.13).

Продуктивність подібних установок проектується до 2500 т/доб за моногідратом. Застосування енерготехнологічних схем у виробництві сульфатної кислоти дозволяє підвищити ефективність використання сировини і суттєво інтенсифікувати весь цикл виробництва.

Рис. 5.13. Схема виробництва сульфатної кислоти з сірки під тиском: 1 – піч для спалювання сірки; 2 – інжектори; 3 – контактний апарат КШ; 4 – охолоджувач КШ; 5 – пінний абсорбер; 6 – хвостова установка