- •Сцепление

- •Центробежное сцепление.

- •Гидравлическое сцепление (Гидромуфта)

- •Выбор размеров и параметров фрикционного сцепления

- •Определение расчетного момента сцепления

- •2 Расчет момента трения и других параметров проектируемого сцепления

- •Расчет сцепления на работу буксования

- •Расчет сцепления на нагрев

- •Пример расчета фрикционного сцепления

Определение расчетного момента сцепления

Для того, чтобы обеспечить надежную передачу крутящего момента двигателя и долговечность сцепления момент трения проектируемого сцепления не должен быть больше максимального крутящего момента двигателя Mд max

![]() , (1)

, (1)

где

![]() - коэффициент запаса сцепления, принимаемый

для легковых

автомобилей

1,3...1,8 и грузовых автомобилей 1,6…3,0.

- коэффициент запаса сцепления, принимаемый

для легковых

автомобилей

1,3...1,8 и грузовых автомобилей 1,6…3,0.

Если передаваемый сцеплением момент превышает 700…800 Нм, то габариты однодискового сцепления становятся большими. Применение двух и многодисковых сцеплений позволяет уменьшить диаметр дисков, а вместе с тем и размеры сцепления, хотя конструктивно они сложнее однодисковых.

2 Расчет момента трения и других параметров проектируемого сцепления

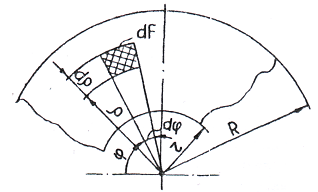

Выделим

на текущем радиусе

![]() кольцевой поверхности трения (рис.5)

элементарную площадку

кольцевой поверхности трения (рис.5)

элементарную площадку

![]() толщиной

толщиной

![]() с

центральным -углом

с

центральным -углом

![]() .

Тогда .

На

эту площадку будет действовать нормальная

сила

.

Тогда .

На

эту площадку будет действовать нормальная

сила

![]()

и сила трения

![]()

![]()

где

-

коэффициент

трения; р - удельное давление;

- текущий радиус;

![]() - текущий центральный угол.

- текущий центральный угол.

Рисунок – 5 – Схема к определению момента трения сцепления

Момент трения, создаваемый на элементарной площадке будет равен

![]() .

.

Опыт

эксплуатации показывает, что во время

буксования сцепления происходит

равномерное изнашивание фрикционных

накладок и, следовательно, можно считать,

что pv

= const,

где р удельное давление и v

- скорость скольжения фрикционных

накладок. Так как линейная скорость

пропорциональна радиусу, то можно

условие pv=

const

записать в виде

![]() .

.

С учетом данного условия нормальная сила давления фрикционных накладок равна

![]() ,

,

Откуда

![]() . (2)

. (2)

Соответственно, момент трения сцепления равен

![]() .

.

С учетом полученной формулы, момент трения, развиваемый на всей поверхности трения равен

![]() , (3)

, (3)

где:

- коэффициент трения, равный 0,2...0,5;

N - сила сжатия дисков;

R и r - наружный и внутренний радиусы кольцевых поверхностей трения;

Rс - средний радиус трения; i - число пар поверхностей трения;

i = 2 для однодискового;

i= 4 для двухдискового сцепления.

Используя равенства (I) и (3) найдем силу сжатия фрикционных дисков, требуемую для передачи сцеплением необходимого момента

![]() (4)

(4)

Число пар поверхностей трения определяется с учетом допустимого удельного давления из равенств (1), (2) и (3)

![]() ,

,

где р

- удельное давление на среднем радиусе

трения, которое можно определить из

равенства (2). Допустимое значение

удельного давления не должно превышать

![]() Н/м2

Ход выключения нажимного диска равен

Н/м2

Ход выключения нажимного диска равен

![]() ,

,

где - зазор между соседними дисками в выключенном сцеплении, равный 1 мм в однодисковом и 0,5 мм в двухдисковом сцеплении.

Расчет сцепления на работу буксования

Критериями качества функционирования сцепления являются:

- удельная работа буксования – это отношение работы буксования к площади поверхности фрикционного элемента, дж/см2 .

Допускаемое значение удельной работы буксования сцепления

![]() ,

дж/см2;

,

дж/см2;

- нарастание температуры за один цикл включения сцепления, не более 20-230 С;

- допустимое значение удельного давления не должно превышать Н/м2

Экспериментально установлено, что при повышении температуры с 20о до 100оС износ большинства фрикционных накладок увеличивается примерно вдвое.

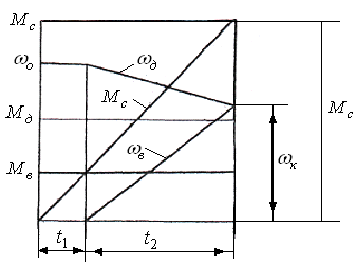

Рассмотрим схему (рис.6), поясняющую принцип работы фрикционного сцепления.

Рисунок 6 – Расчетная модель сцепления

Обозначения на рисунке:

Jд - момент инерции маховика и приведенных к нему деталей двигателя и ведущих частей сцепления ;

Мд -момент двигателя;

![]() - угловая скорость

зала двигателя;

- угловая скорость

зала двигателя;

Мс - момент трения сцепления;

![]() -

угловая скорость ведомых деталей

сцепления;

-

угловая скорость ведомых деталей

сцепления;

Мв - момент сопротивления движению, приведенный к валу сцепления; Jв - момент инерции условного маховика, эквивалентный поступательно движущейся массе автомобиля.

Момент инерции Jв определяется из равенства кинетической энергии поступательно движущегося автомобиля и вращающегося условного маховика

![]() .

.

Учитывая, что

;

;

, (1)

, (1)

где:

m - масса автомобиля;

![]() - радиус качения

колеса ;

- радиус качения

колеса ;

![]() - передаточное

число от места установки условного

маховика до колеса ;

- передаточное

число от места установки условного

маховика до колеса ;

V - скорость автомобиля.

Для учета вращающихся масс трансмиссии и ходовой части введем в (1) коэффициент учета вращающихся масс .

Тогда

,

,

где:

i - передаточное число трансмиссии на 1-ой передаче;

= 1,05...1.1 - коэффициент учета вращающихся масс на 1-ой передаче;

G - вес машины;

g - ускорение свободного падения, м/с2.

Момент сопротивления движению, приведенный к ведомым деталям сцепления

,

,

где:

![]() - коэффициент

суммарного сопротивления движению

машины

- коэффициент

суммарного сопротивления движению

машины

![]() ;

;

i - передаточное число трансмиссии;

![]() - коэффициент

полезного действия трансмиссии;

- коэффициент

полезного действия трансмиссии;

Gа - вес машины;

![]() –

динамический

радиус качения колеса.

–

динамический

радиус качения колеса.

Существует несколько методов расчета сцепления на работу буксования. По одним методам принимается, что включение сцепления и достижение им максимального момента трения происходит мгновенно. По другим произвольно задаются темпом включения сцепления, и тем самым, временем буксования и расчет теряет всякий смысл.

Предлагается

следующий метод расчета работы буксования

сцепления, основывающийся па некоторых

допущениях, принятых в упомянутых

способах расчета, но лишенный указанных

недостатков. Будем считать, что во время

буксования Мд

и Мв

постоянны, угловые скорости

,

и

момент трения сцепления Мс

изменяются по линейному закону, причем

Мс

достигает максимального значения в

конце буксования. Кроме того, угловые

скорости ведущей и веемой частей в конце

равны

![]()

где:

Изучение осциллограмм процесса буксования сцепления при трогании с места позволяет сделать такие допущения.

Разделим процесс буксования сцепления (рис. 7) на два периода: от начала буксования сцепления до трогания машины и от начала трогания до окончания буксования сцепления.

Принимая нарастание момента трения сцепления пропорциональной времени включения сцепления, получим:

![]() , (2)

, (2)

где М – текущее значение момента трения сцепления.

Рисунок 7 - Схематичная диаграмма работы сцепления

Составим

дифференциальные уравнения вращательного

движения ведущей массы с моментом

инерции

![]() в интервале времени

в интервале времени

![]() (второй

участок).

(второй

участок).

![]() .

.

Откуда

.

.

С другой стороны, с учетом коэффициента приспособляемости двигателя (см. рис.2):

Тогда из диаграммы

.

.

Откуда

. (I)

. (I)

Из уравнения

вращательного движения ведомой массы

с моментом инерции

![]() имеем:

имеем:

С другой стороны

Из полученных уравнений для ведомой массы Мв следует

. (II)

. (II)

Из уравнения (I) имеем

(III)

(III)

Из уравнения (II) имеем:

(IV)

Откуда из уравнения (IV) получим:

(V)

(V)

Из уравнений (III) и (V) получим:

Откуда

. (VI)

. (VI)

С учетом (VI) получим:

Тогда время буксования на первом участке равно:

. (VII)

. (VII)

Определим работу буксования на первом участке:

. (VIII)

. (VIII)

Окончательно,

.

.

Работа буксования сцепления на втором участке равна:

Работа буксования сцепления на втором участке равна:

при

при

,

,

и

.

Полная работа буксования сцепления равна:

где

,

,

Удельная работа буксования

![]() ,

,

где F - суммарная площадь поверхностей трения фрикционной пары сцепления:

![]()

Допускаемое значение удельной работы буксования , дж/см2