- •Сцепление

- •Центробежное сцепление.

- •Гидравлическое сцепление (Гидромуфта)

- •Выбор размеров и параметров фрикционного сцепления

- •Определение расчетного момента сцепления

- •2 Расчет момента трения и других параметров проектируемого сцепления

- •Расчет сцепления на работу буксования

- •Расчет сцепления на нагрев

- •Пример расчета фрикционного сцепления

Гидравлическое сцепление (Гидромуфта)

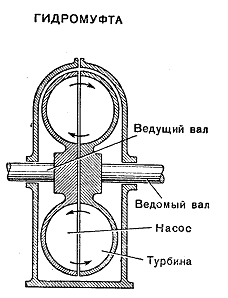

На некоторых автомобилях устанавливается гидромуфта (см. рис. 4).

Гидромуфта имеет заполненный маслом корпус, в котором расположены колеса насоса и турбины с радиальными лопатками. Колесо насоса жестко связано с коленчатым валом двигателя и представляет собой ведущую часть сцепления, а колесо турбины − с трансмиссией и является ведомой частью сцепления.

При вращении коленчатого вала масло, находящееся между колесами, под действием центробежных сил отбрасывается лопатками насоса к периферии, вследствие чего в средней части колеса насоса возникает разрежение и она заполняется маслом, поступающим от колеса турбины (см. стрелки на рис. 4). Масло, вытекающее из колеса насоса, воздействует с определенной силой на лопатки колеса турбины, которое начинает вращаться вместе с валом трансмиссии. Сначала при трогании автомобиля с места колесо насоса проскальзывает относительно колеса турбины, а затем угловая скорость его возрастает настолько, что становится почти равной угловой скорости колеса насоса.

При установке гидромуфты гидравлическая связь между двигателем и коробкой передач обеспечивает плавное трогание автомобиля с места. Крутящий момент гидромуфта передает при к. п. д., несколько меньшем единицы, что вызвано проскальзыванием ее колес. Гидромуфта позволяет двигателю работать при включенной передаче вплоть до остановки автомобиля в результате сильного проскальзывания, возникающего по мере увеличения момента сопротивления на колесе турбины. Кроме того, она гасит крутильные колебания, возникающие при работе двигателя.

Гидромуфта не является преобразователем крутящего момента. Поэтому при использовании гидромуфты устанавливают коробку передач. Чтобы обеспечить бесшумное переключение передач, гидромуфту сочетают с фрикционным сцеплением.

Рис. 4 –Гидромуфта

Выбор размеров и параметров фрикционного сцепления

Основные размеры и параметры сцепления:

- наружный D и внутренний d диаметры фрикционных накладок ведомых дисков;

- число ведомых дисков zд;

-

коэффициент запаса сцепления

![]() ;

;

- нажимное усилие пружин Fн;

-

расчетный коэффициент трения

![]() ;

;

- жесткость сп нажимных пружин;

-

толщину фрикционных элементов

![]()

- удельная нагрузка q на фрикционные накладки.

Указанные параметры должны соответствовать требованиям ISO, в которых указаны наружные диаметры ведомых дисков сцепления, частота вращения и крутящие моменты двигателей, оговорены типы, основные параметры, размеры, технические требования и методы испытаний фрикционных накладок.

При проектировании сцепления в первую очередь определяют число ведомых дисков и размеры фрикционных накладок.

Наружный D, внутренний d диаметры и толщину выбирают в зависимости от максимального момента двигателя Мmах.

При Мmах= 700-800 Нм проектируемое сцепление должно быть однодисковым, при больших моментах предпочтение отдается двухдисковым или многодисковым.

Для всех типов автомобилей:

D=190...400 мм

Толщина фрикционных накладок:

= 3,0...3,5 мм для легковых автомобилей;

= 4,0...5,0 мм для грузовых.

В последующем, при расчетах, задаются коэффициентом запаса сцепления , который равен отношению момента трения сцепления к максимальному моменту двигателя.

Значение давления р на фрикционные диски выбирается с учетом неизбежного изменения (уменьшения) коэффициента трения накладок при эксплуатации, усадки нажимных пружин, наличия возможности регулировки нажимного усилия, числа ведомых дисков.

За счет изнашивания суммарное падение р составляет 23...30%.