Сварочные автоматы

Сварочные автоматы предназначены для дуговой автоматической сварки под флюсом и в среде защитного газа. Они обеспечивают следующие операции: подачу флюса или защитного газа в зону сварочной дуги; зажигание сварочной дуги; подачу электродной или присадочной проволоки в зону дуги по мере их оплавления; регулирование параметров сварочной дуги; перемещение сварочной дуги вдоль кромок шва; направление сварочной горелки вдоль шва; защиту зоны сварочной дуги от внешней среды; заварку кратера, гашение сварочной дуги и прекращение подачи флюса или защитного газа.

Параметры сварочных автоматов для дуговой сварки плавящимся электродом регламентированы стандартом. В соответствии с принятым стандартом сварочные автоматы изготовляют в следующих исполнениях:

по способу защиты зоны сварочной дуги для сварки под флюсом Ф; для сварки в защитных газах Г; для сварки, как под флюсом, так п в защитных газах ФГ;

по роду сварочного тока - для сварки постоянным, переменным или постоянным и током;

по способу охлаждения - с естественным или принудительным (водяным) охлаждением токоподводящей части сварочной головки и сопла;

по способу регулирования скорости подачи электродной проволоки с плавным, плавно-ступенчатым, и ступенчатым;

по способу подачи электродной проволоки с независимой от напряжения дут подачей; с зависимой от напряжения дуги подачей;

по расположению автомата относительно свариваемого стыка для * сварки внутри стыка; для сварки внутри и вне стыка;

по конструктивно-компоновочным - признакам - подвесные и самоходные головки; рельсовые и безрельсовые тракторы;

но степени специализации общепромышленного назначения;

специализированного назначения;

но способу формирования металла шва - для сварки со свободным формированием шва в нижнем положении; для сварки с принудительным формированием шва на вертикальной, наклонной или криволинейной поверхности;

ио типу электрода в соответствии со стандартом - для сварки неплавящимся шектродом (без присадочного материала, с присадочным материалом); с раздельным питанием (однодуговые. двухдуговые и многодуговые-); с общим питанием, (одноэлектродные, двухэлекгродные и многоэлектродные).

11ри paOo I с сварочного автомата под воздействием внешних факторов, напекаемых возмущениями, происходит изменение технологических параметров сварки (напряжения дуги, сварочного тока, скорости сварки и скорости подачи электрода),

К возмущениям относятся нестабильность напряжения сети, нестабильность моментом nai ручки на валу электродвигателя перемещения сварочного автомата и па капу ик'мродмигателя подающего механизма электродной проволоки, наличие зазором к механических передачах и др. Отклонение того или иного к'хнопогпческого параметра сварки под воздействием внешних факторов называют

погрешностью регулирования замкнутой системы. В эту систему входят: источник питания сварочной дуги, сварочный автомат, сварочная дуга и сварной шов (система И-А-Д-Ш).

Возмущения, действующие на замкнутую систему регулирования, вызывают в ней переходные процессы. Скорость протекания переходных процессов зависит от динамических свойств замкнутой системы И-А-Д-Ш; чем выше эти свойства, тем быстрее происходит восстановление значения того или другого параметра, отклонение которого произошло под воздействием возмущений. При этом восстановленное значение каждого параметра находится в пределах допустимого отклонения для конкретной замкнутой системы управления сварочным процессом. Значения допустимых отклонений рассчитывают по математическим моделям регулирования сварочным процессом, характер которых определяется конструкцией сварочного автомата.

При случайных возмущениях возникает погрешность регулирования (разность между напряжением сварочной дуги и напряжением задания), которая отрабатывается управляемым приводом в ту или другую сторону. Коэффициент регулирования характеризует зависимость скорости изменения внешней (установленной) длины дуги при изменении напряжения на якоре электродвигателя постоянного тока и составляет (4...40)-10"2 мм/(сВ), что обеспечивает высокое быстродействие п высокую чувствительность, а также линейность внешней характеристики регулятора, необходимые при автоматической сварке неплавящимся электродом.

Автоматы с плавящимся электродом относятся к более сложным системам регулирования (АРНД^АРДС) и др., так как при сварке плавящимся электродом имеет место саморегулирование сварочной дуги.

Все модификации сварочных автоматов независимо от их конструкции можно свести к трем типам регуляторов:

механический регулятор дугового промежутка (МРДП);

автоматический регулятор дуги с саморегулированием (АРДС);

автоматический регулятор напряжения дуги (АРНД).

В МРДП регулирование осуществляется с помощью естественной отрицательной обратной связи по скрытой составляющей длины дуги (эффект саморегулирования).

В процессе сварки при изменении силы давления сварочной дуги на изделие и силы поверхностного натяжения в расплавленном металле происходит его провисание (деформация) под дугой по типу вогнутой чаши. Абсолютное значение глубины провисания расплавленного металла под дугой называют скрытой составляющей ее длины, изменение которой происходит под действием внешних возмущений. В установившемся режиме длина дуги равна установочной (внешней) длине и ее скрытой составляющей.

Коэффициент саморегулирования характеризует зависимость напряжения сварочной дуги при изменении скрытой составляющей ее длины и находится в пределах 0,8—3,5 В/мм. При пологопадающей внешней характеристике источника питания наблюдается большее изменение значения скрытой составляющей сварочной дуги, чем на крутопадающей внешней характеристике при прочих равных условиях. Рассмотренный регулятор характерен для аппаратов, применяемых для сварки неплавящимся электродом. В АРДС регулирование осуществляется с помощью естественной отрицательной связи по скорости плавления электродной проволоки (эффект саморегулирования)

Рисунок I Структурная схема сварочной головки с саморегулированием

В процессе сварки при изменении длины дуги под действием внешних возмущений происходит изменение напряжения дуги и сварочного тока, которое вызывает изменение скорости плавления электродной проволоки.

Сварочная головка с саморегулированием длины дуги в зависимости от внешних возмущений, рисунок 1, включает следующие элементы: электродвигатель I переменного тока, редуктор 2, подающий ролик 3 и электродную проволоку 4.

При случайных возмущениях, вызывающих изменение длины сварочной дуги, происходит перемещение ее вольт-амперной характеристики вверх или вниз .При этом изменяется напряжение дуги, что приводит к изменению сварочного тока и, следовательно, скорости плавления электрода. Таким образом; восстанавливается первоначальный режим, при котором соблюдается равенство постоянной скорости подачи электродной проволоки с изменяющейся скоростью ее плавления.

В рассматриваемом регуляторе коэффициент саморегулирования характеризует зависимость скорости плавления электродной проволоки от изменения напряжения дуги и сварочного тока. Саморегулирование выполняется тем лучше, чем более пологопадающая внешняя характеристика источника питания. Преимуществом рассмотренного регулятора является простота схемы сварочной головки и ее высокая надежность в работе. Этот регулятор характерен для автоматов, применяемых при сварке плавящимся электродом с постоянной скоростью подачи электродной проволоки. Принцип сохранения заданной скорости подачи электродной проволоки обеспечивается асинхронным электродвигателем с жесткой характеристикой.

В АРНД регулирование осуществляется с помощью искусственной отрицательной обратной связи по напряжению дуги. В настоящее время разработано большое количество устройств, реализующих принцип АРНД на основании измерения скорости подачи электродной, проволоки. Наибольшее распространение получили регуляторы непрерывного действия, выполненные на базе регулируемого привода постоянного тока с независимым возбуждением

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ОСНОВНЫХ УЗЛОВ СВАРОЧНЫХ АВТОМАТОВ

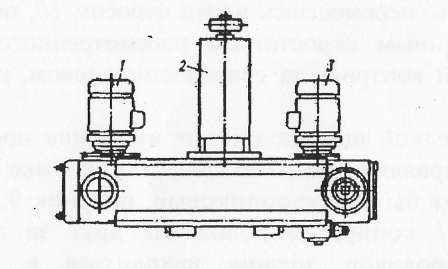

Современный сварочный автомат можно представить структурной схемой, рисунок 2, которая состоит из следующих блоков:

-сварочной головки СГ,

- вспомогательной флюсовой ФА и газовой аппаратуры ГА,

- источника питания сварочной дуги

- блока управления БУ.

Все блоки и их составные узлы унифицированы, что позволяет расширить маневренность в переоснащении сварочных автоматов в производственных условиях.

Сварочная головка представляет собой устройство, состоящее из следующих узлов: подающего механизма с катушкой, кассетой или бухтой для хранения электродной проволоки, токоподводящего устройства, механизма перемещения электрода относительно шва (суппорта), самоходной тележки, системы управления. Вспомогательная флюсовая или газовая аппаратура размещены также на агрегате сварочной головки, за исключением газового баллона. Сварочная головка в зависимости от назначения может быть подвесная или самоходная, т. е. оснащена механизмом перемещения.

Подающий механизм с кассетой или бухтой для храпения электродной проволоки предназначен для подачи проволоки в зону сварочной дуги. В отечественных сварочных автоматах широко применяют роликовые подающие механизмы, конструкции которых аналогичны конструкциям подающих., рисунок 3, механизмов, применяемых в полуавтоматах. Кассета или бухта для хранения электродной проволоки имеют тормозной механизм, препятствующий самопроизвольному ее раскручиванию. В зависимости от диаметра электродной проволоки подающие механизмы комплектуют правильными механизмами, которые расположены рядом с подающим механизмом и предназначены для выравнивания электродной проволоки, поступающей из кассеты или бухты. Ролики правильного механизма имеют ровную поверхность и расположены в шахматном порядке в количестве трех или пяти ш тук.

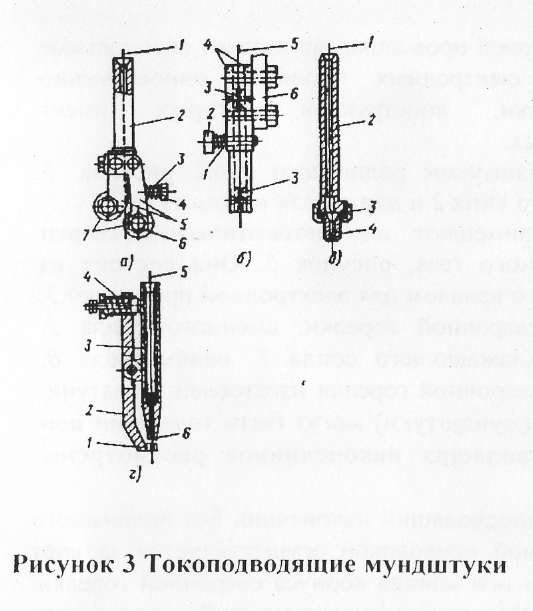

. Токоподводящее устройство предназначено для направления электрода в зону дуги и подвода к нему электрического тока. В сварочных автоматах для сварки открытой дугой или под флюсом токоподводящие устройства называют мундштуком, а для сварки плавящимся или неплавящимся электродом в среде защитного газа — сварочными горелками. Существует несколько типов конструкций мундштуков: роликовый, колодочный, трубчатый и сапожковый.

Роликовый мундштук, рисунок 3, а, имеет два или три неподвижных ролика с канавками, между которыми скользит электродная проволока. Ролики изготовляют из бронзы и укрепляют на кронштейнах 5 болтами 7. Кронштейны прикрепляют к токоведущему корпусу 2. Контакт роликов с электродной проволокой создается пружиной 3 и регулируется винтом 4. По мере изнашивания роликов их контактирующие плоскости переналаживают, ослабляя и закрепляя болты

Колодочный мундштук, рисунок 3, б, вместо неподвижных роликов имеет медные колодки 4 с прорезями, одна из которых является подвижной. Контакт с электродной проволокой 5 осуществляется прижимом подвижной колодки к неподвижной с помощью пружины / и винта 2. Сварочный ток подводится к неподвижной пластине токоведущего корпуса 6. В целях уменьшения износа пластин в них вставляют бронзовые вкладыши 3, имеющие разную ширину канавки. Это позволяет применять мундштук для разного диаметра электродной проволоки. Роликовые и колодочные мундштуки для электродной проволоки диаметром 3-5 мм.

Трубчатый мундштук, рисунок 3, в предназначен для применения электродной проволоки диаметром 1-2 мм и состоит из корпуса 2, внутри которого имеется канал для электродной проволоки /, и съемного наконечника 4, изготовленного из бронзы, а также накидной гайки 3, предназначенной для крепления наконечника к корпусу. Для создания контактного давления ось наконечника 4 смещена относительно оси корпуса 2, имеющего с одной стороны внешнюю резьбу.

Сапожковый мундштук предназначен для электродной проволоки различного диаметра, т. е. является универсальным. Он состоит из токоподводящего наконечника 6, ввернутого соосно в направляющую трубку 3, рисунок 3, г. На шарнире к трубке 3 прикреплена специальная вилка 2 сапожкового типа, на одном конце которой имеется износостойкая вставка 1, на другом — прижимной механизм 7, состоящий из пружины и винта. Контакт токоподводящего наконечника с электродной проволокой 5 большого диаметра осуществляется прижимным механизмом, а электродной проволокой малого диаметра — специальным контактным лепестком, на рисунок 3, г не показан.

Для ленточного электрода и порошковой проволоки применяют специальные мундштуки, для подачи нескольких электродных проволок одновременно используют универсальные мундштуки, конструкция которых имеет несущественные отличия от рассмотренных.

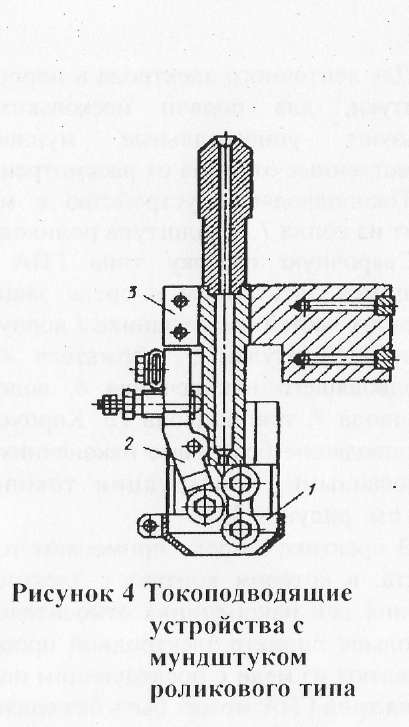

Токоподводящее устройство с мундштуком роликового типа, рисунок 4, состоит из сопла /, мундштука роликового типа 2 и держателя мундштука 3.

Сварочную горелку типа ГПА применяют для автоматической сварки плавящимся электродом в среде защитного газа, рисунок 5. Она состоит из следующих частей: переходника / корпуса с каналом для электродной проволоки 2, изолирующей втулки 3, держателя 4 сварочной горелки, сменного сопла 5, токоподводящего наконечника 6, водоохлаждающего сопла 7, водоподвода 8, газоподвода 9, токоподвода 10. Корпус сварочной горелки изготовлен из латуни. Токоподводящие бронзовые наконечники (мундштуки) могут быть точеными или штампованными. Конструкции токоподводящих наконечников рассмотрены выше, см. рисунок 3.

В практике широко применяют токоподводящий наконечник без подвижного контакта, в котором контакт с электродной проволокой осуществляется за счет смещения оси наконечника относительно оси канала корпуса сварочной горелки. Чем больше диаметр электродной проволоки, тем лучше контакт. Сменные сопла изготовляют из меди с последующим полированием или из специальной керамики. Горелка типа ГПА может быть без водяного охлаждения.

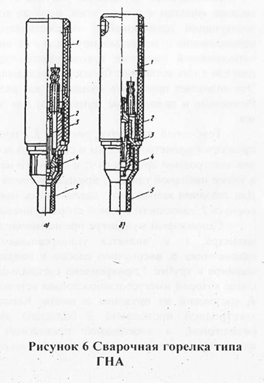

Сварочную горелку типа ГНА применяют для автоматической сварки неплавящимся электродом в среде защитного газа. На рисунке 6 показаны конструкции сварочных горелок типа ГНА: без водяного охлаждения а, с водяным охлаждением б. Основной корпус горелки 2 изготовлен из латуни. Вверху корпуса установлены токоподвод, штуцер для подвода защитного газа, а также штуцер для подвода охлаждающей воды. Внутри корпуса размещен распылитель 4 защитного газа, который обеспечивает формирование необходимого потока защитного газа. Для зажима электрода установлена цанга 3, смена которой производится поворотом распылителя 4 защитного газа в соответствующую сторону. Сопло 5 цилиндрической формы изготовляется из керамики. Основной корпус горелки 2 помещен в изолирующий корпус /, выполненный из прессованного порошка.

Механизмы перемещения электрода (дуги) относительно сварного шва — суппорты — предназначены для настройки перемещения электрода поперек шва, его поворота вокруг вертикальной оси на определенный угол, а также поворота от вертикали на заданный угол в каждую сторону как поперек, так и вдоль сварного шва. Конструкция этого механизма основана на взаимодействии пары винт — гайка или червячной пары и выполняется с ручным или электрическим приводом.