- •Лекция 12.

- •12. Стали и сплавы с особыми физическими свойствами

- •12.1. Сплавы с заданным температурным коэффициентом линейного расширения

- •12.2. Сплавы с эффектом памяти формы

- •17. Тугоплавкие металлы и их сплавы

- •17.0. Тугоплавкие металлы и их сплавы

- •17. Тугоплавкие металлы и их сплавы Вопросы для самопроверки

- •18. Титан и сплавы на его основе 18.1. Титан

- •18.2. Сплавы на основе титана

- •18. Титан и сплавы на его основе Вопросы для самопроверки

- •19. Алюминий и сплавы на его основе

- •19.1. Алюминий

- •19.2. Классификация алюминиевых сплавов

- •19.3. Термическая обработка алюминиевых сплавов

- •19.4. Деформируемые алюминиевые сплавы, упрочняемые термической обработкой

- •19.5. Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой

- •19.6. Литейные алюминиевые сплавы

- •19. Алюминий и сплавы на его основе Вопросы для самопроверки

- •20. Магний и сплавы на его основе 20.1. Магний

- •20. Магний и сплавы на его основе Вопросы для самопроверки

- •21. Медь и сплавы на ее основе 21.1. Медь

- •21. Медь и сплавы на ее основе 21.2. Сплавы на основе меди

- •21. Медь и сплавы на ее основе Вопросы для самопроверки

- •22. Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой, цинковой и алюминиевой основах

- •22.0. Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой, цинковой и алюминиевой основах

- •22. Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой, цинковой и алюминиевой основах Вопросы для самопроверки

- •24. Конструкционные порошковые материалы

- •24. Конструкционные порошковые материалы Вопросы для самопроверки

21. Медь и сплавы на ее основе Вопросы для самопроверки

Укажите влияние примесей на свойства меди. Перечислите марки меди

Где применяется чистая медь?

Чем отличаются латунь от бронзы? Как маркируются латуни и бронзы?

Как влияет цинк на механические и технологические свойства латуни? Укажите состав (марки), свойства применяемой латуни.

Какую структуру имеет латунь, содержащая 20 Zn % и 40 Zn % ?

Какие Вы знаете многокомпонентные латуни? Какими элементами легируют латунь и зачем?

Как влияет олово на механические свойства и структуру бронз?

Какие Вы знаете безоловянные бронзы? Укажите их состав (марки), свойство и применение

Какую термическую обработку проходят бериллиевые бронзы и где они применяются?

Укажите, почему бронзы часто применяют как антифрикционный материал. Какую бронзу наиболее часто применяют при изготовлении вкладышей подшипников скольжения?

22. Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой, цинковой и алюминиевой основах

22.0. Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой, цинковой и алюминиевой основах

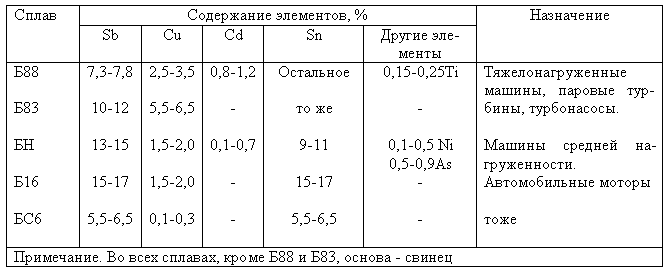

Антифрикционные сплавы применяют для заливки вкладышей подшипников скольжения. Эти сплавы должны иметь достаточную твердость, но не очень высокую, чтобы не вызывать сильного износа вала; сравнительно легко деформироваться под влиянием местных напряжений, т. е. быть пластичным; удерживать смазочный материал на поверхности; иметь с малый коэффициент трения между валом и подшипником. Температура плавления не должна быть высокой и сплавы должны обладать хорошей теплопроводностью и устойчивостью к коррозии. для обеспечения этих свойств структура антифрикционных сплавов должна быть гетерогенной, состоящей из мягкой и пластичной основы и включений более твердых частиц. Наиболее широко применяют сплавы на оловянной и свинцовой основе (баббиты), сплавы на цинковой и алюминиевой основе, а также медно-свинцовые сплавы. Оловянные и свинцовые баббиты. В таблице приведены состав и назначения часто применяемых баббитов. Оловянные баббиты используются в подшипниках турбин крупных судовых дизелей. Таблица 61

Химический состав (по легирующим элементам) и назначение подшипниковых сплавов- баббитов

Баббиты Б88 и Б83 являются многокомпонентными сплавами, но основой служит система Sn-Sb. Мягкая основа сплава - - твердый раствор сурьмы в олове, а твердые кристаллы - -фаза; эта фаза представляет твердый раствор на основе химического соединения SnSb. Сурьма и олово отличаются по плотности, поэтому сплавы этих металлов способны к значительной ликвации. для предупреждения этого дефекта в сплав вводят медь образуя соединение Cu3Sn с более высокой температурой плавления. Оно препятствуют распространению ликвации и повышают износостойкость. Свинцовые баббиты применяют для менее нагруженных подшипников. Антифрикционные и механические свойства баббитов повышаются при введение в их состав никеля, кадмия и мышьяка. Никель упрочняет раствор. Кадмий с мышьяком образует соединения AsCd, которые служат зародышами для формирования соединения SnSb. Некоторое применение нашел сплав свинца с сурьмой и небольшой добавкой меди БС. На железнодорожном транспорте большое распространение получили кальциевые баббиты. Состав кальциевых баббитов приведен в таблице 62. Таблица 62

Химический состав1 кальциевых баббитов, %

Сплав |

Ca |

Na |

Sn |

Mg |

Al |

БКА БК2 БК2Ш |

0,92-1,15 0,3-0,55 0,65-0,9 |

0,7-0,9 0,2-0,4 0,7-0,9 |

- 1,5-2,1 1,5-2,1 |

- 0,06-0,11 0,11-0,16 |

0,5-0,2 - - |

1 Остальное Pb |

|||||

Сплавы БК принадлежат к системе Pb - Ca - Na. Мягкой составляющей баббитов является -фаза (твердый раствор Ca и Na в Pb) , а твердой составляющей - кристаллы Pb3Ca. Баббиты, имея небольшую прочность могут применяться только подшипниках, имеющих прочный стальной (чугунный) или бронзовый корпус. Повышенные антифрикционные свойства и высокое сопротивление усталостным разрушениям обеспечивают новые триметаллические подшипники. Они нашли широкое применение в автомобиле строении. Цинковые антифрикционные сплавы. Чаще применяют сплавы ЦАМ10-5 и ЦАМ9,5-1,5, содержащие кроме алюминия и меди 0,03-0,06 % Mg . В литом виде сплавы применяются для монометаллических вкладышей, втулок и т.д.; сплав ЦАМ 10-5 применяют для отливки биметаллических изделий со стальным корпусом. В деформированном виде сплав ЦАМ 9,5-1,5 используют для получения биметаллических полос со сталью и алюминиевыми сплавами методом проката и последующей штамповки вкладыша. Алюминиевые антифрикционные (подшипниковые) сплавы. В таблице приведены алюминиевые сплавы для изготовления подшипников. Основными компонентами сплава являются олово, медь, никель и кремний, образующий с алюминием гетерогенные структуры. Чем больше в сплаве олова, тем выше его антифрикционные свойства, но она не должна превышать 10-12 %, так как создается грубая сетка оловянной составляющей, что снижает износостойкость и сопротивление усталости при повышенных температурах. В деформированных сплавах эта оловянная составляющая представлена в виде зернистых включений, что значительно улучшает антифрикционные свойства. Таблица 63

Химический

состав ( по легирующим элементам) и

механическим свойства1

некоторых

антифрикционных алюминиевых сплавов

Сплавы АО3 и АО9-2 применяют для литья монометаллических вкладышей и втулок толщиной не более 10 мм. Сплавы АО20-1 и АН-2,5 предназначаются для получения биметаллической ленты со сталью методом прокатки с последующей штамповкой вкладышей. При работе в тяжело нагруженных скоростных подшипниках на рабочую поверхность сплавов наносится слой олова или другого мягкого металла. Подшипники работают при нагрузке не более 200- 300 МПа и окружной скорости 15-20 м/с. Разработанный сплав АММгК-1, содержащий магний, кремний, титан, марганец и олово. Применение этого сплава вместо алюминиевых сплавов для подшипников скольжения обеспечивает коэффициент трения 0,007-0,01, увеличение износостойкости в 1,5 - 2 раза, а противозадирной стойкости в 2 раза.