- •Лекция 11.

- •11. Конструкционные стали и сплавы

- •11.1. Углеродистые конструкционные стали

- •11.2. Легированные конструкционные стали

- •11.3. Строительные низколегированные стали

- •11.4. Арматурные стали

- •11.5. Стали для холодной штамповки

- •11.6. Конструкционные (машиностроительные) цементуемые (нитроцементуемые) легированные стали

- •11.7. Конструкционные (машиностроительные) улучшаемые легированные стали

- •11.8. Стали с повышенной обрабатываемостью резанием

- •11.9. Мартенситно-стареющие высокопрочные стали

- •11.10. Высокопрочные стали с высокой пластичностью

- •11.11. Рессорно-пружинные стали общего назначения

- •11.12. Шарикоподшипниковые стали

- •11.13. Износостойкие стали

- •11.14. Коррозионно-стойкие жаростойкие стали и сплавы

- •11.15. Криогенные стали

- •11. Конструкционные стали и сплавы Вопросы для самопроверки

- •12. Инструментальные стали и твердые сплавы

- •12.2. Стали для измерительного инструмента

- •12.5. Твердые сплавы

- •12. Инструментальные стали и твердые сплавы Вопросы для самопроверки

11.14. Коррозионно-стойкие жаростойкие стали и сплавы

Коррозионная стойкость стали. Коррозией называют разрушения металлов под действием окружающей среды. При этом часто металлы покрываются продуктами коррозии (ржавчиной). В результате воздействия внешней среды механические свойства металлов резко ухудшаются, иногда даже при отсутствии видимого изменения внешнего вида поверхности. Различают химическую коррозию и электрохимическую коррозию. Механизм электрохимической коррозии сводится к следующему, Если электролит поместить два соприкасающихся различных металла, образуется гальванический элемент, при этом металл, который легче, отдает электроны, служит анодом, а другой - катодом. В процессе работы гальванического элемента анод разрушается. Аналогично микрогальванические элементы возникают между различными фазами и даже в чистых металлах, где роль анода играют границы зерен и другие дефектные участки , а роль катода - тело зерна. Существует несколько видов электрохимической коррозии:

равномерная коррозия, протекающая примерно с одинаковой скоростью по всей поверхности;

локальная коррозия, которая в свою очередь подразделяется на точечную, пятнистую и с язвами;

интеркристаллитная коррозия, распространяющая по границам зерен вследствие более низкого их электрохимического потенциала. Она опасна тем, что без заметных внешних признаков быстро проникает по границам зерен вглубь, резко снижая механические свойства.

коррозия под напряжением, которая возникает при одновременном воздействии коррозионной среды и напряжений растяжения.

Сталь устойчивую к газовой коррозии при высоких температурах называют окалиностойкой (жаростойкой) Стали, устойчивые к электрохимической, химической, межкристаллитной и другими видам коррозии, называю коррозионно-стойкими ( нержавеющими ). Повышение устойчивости стали к коррозии достигается введением в нее элементов, образующих на поверхности защитные пленки, прочно связанные с основным металлом и предупреждающие контакт между сталью и наружной агрессивной средой, а также повышающей электрохимический потенциал стали в разных агрессивных средах. Жаростойкие стали сплавы. Повышение окалиностойкости достигается введение в сталь главным образом хрома, а также алюминия или кремния, т.е. элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки оксидов (Cr, Fe)2O3, (Al, Fe)2O3. Введение в сталь 5-8 % Cr до 15-17% делает сталь окалиностойкой до 950 - 10000С, а при введении 25 % Cr сталь остается окалиностойкой до 11000С. Легирование сталей с 25 % Cr алюминием в количестве 5% повышает окалиностойкость до 13000С. Окалиностойкость зависит от состава стали, а не от структуры, в связи окалиностойкость ферритных и аустенитных сталей при равном количестве хрома практически одинакова. Для изготовления различного рода высокотемпературных установок, деталей машин, деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2) стали, обладающие жаропрочностью. Коррозионно-стойкие стали. Составы сталей, устойчивых к электрохимической коррозии, устанавливают в зависимости от среды, для которой они предназначаются. Эти стали можно разделить на два основных класса: хромистые, имеющие после охлаждения на воздухе ферритную, мартенситно-ферритную (феррита более 10%) или мартенситную структуру, и хромоникелевые, имеющие аустенитную, аустенитно-мартенситную или аустенитно-ферритную (феррита более 10%) структуру. Таблица 32

Химический состав (по легирующим элементам) и механические свойства (средние) некоторых коррозийно-стойких сталей

Сталь |

Содержание основных элементов, % |

Механические свойства |

|

||||||||||||||

C |

Cr |

Ni |

Другие элементы |

, МПа |

2 , МПа |

,% |

,% |

|

|||||||||

Стали мартенситного класса |

|

||||||||||||||||

20Х13 |

0,16- 0,25 |

12-14 |

- |

- |

850 |

650 |

15 |

50 |

|

||||||||

30Х13 |

0,26- 0,35 |

12-14 |

- |

- |

950 |

700 |

15 |

50 |

|

||||||||

40Х13 |

0,36- 0,45 |

12-14 |

- |

- |

1150 |

900 |

12 |

30 |

|

||||||||

Сталь мартенситно-ферритного класса |

|

||||||||||||||||

12Х13 |

0,09- 0,15 |

12-14 |

- |

- |

750 |

500 |

20 |

65 |

|

||||||||

Стали ферритного класса |

|

||||||||||||||||

12Х17 |

0,12 |

16-18 |

- |

- |

520 |

350 |

30 |

75 |

|

||||||||

15Х25Т |

0,15 |

24-27 |

- |

5С-0,9 Ti |

540 |

- |

40 |

70 |

|

||||||||

015Х17Ь2Б |

0,015 |

16,5-18,5 |

- |

1,5-2,0 Mo 0,3-0,5 Nb |

450 |

280 |

30 |

60 |

|

||||||||

Стали аустенитного класса |

|

||||||||||||||||

12Х18Н9 |

0,12 |

17-19 |

8-10 |

- |

520 |

360 |

30 |

75 |

|

||||||||

10Х14Г14Н4Т |

0,10 |

13-15 |

2,5-4,5 |

5С-0,6 Ti 13-15 Mn |

620 |

280 |

45 |

60 |

|

||||||||

10Х14АГ15 |

0,10 |

13-15 |

- |

0,15-0,25 N 14-16 Mn |

750 |

300 |

45 |

55 |

|

||||||||

10Х17Н13М3Т |

0,10 |

16-18 |

12-14 |

5С-0,7 Ti |

580 |

280 |

40 |

60 |

|

||||||||

Стали аустенитно-ферритного класса |

|

||||||||||||||||

08Х21Н6М2Т |

0,08 |

20-22 |

5,5-6,5 |

1,8-2,5 Mo 0,2-0,4 Ti |

750 |

450 |

50 |

55 |

|

||||||||

Стали аустенитно-мартенситно-ферритного класса |

|||||||||||||||||

09Х15Н8Ю |

0,09 |

14-16 |

7-9 |

0,7-1,3 Al |

1250 |

1000 |

20 |

50 |

|

|

|

|

|

|

|

|

|

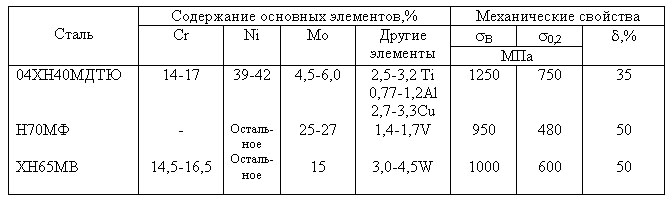

Стали ферритного, мартенситного и мартенситно-ферритного классов. При введение 12-14 % хрома ее электрохимический потенциал становится положительным и она приобретает устойчивость против коррозии в атмосфере, морской (пресной) воде ряде слабы растворах кислот, солей и щелочей. Стали данного типа (12Х13) при равновесии относятся к полуферритным, а после закалки в масле или в воздухе с высоких температур имеет структуру мартенсит и феррит ( ферритно-мартенситная сталь). Стали 20Х13 и 30Х13 в равновесном состоянии доэвтектоидные, а 40Х13 - заэвтектоидные, после охлаждения на воздухе имеют структур мартенсит. Сталь обладает лучшей стойкостью против коррозии только при условии, что весь хром в стали приходится на долю твердого раствора. Только в этом случае он образует на поверхности плотную защитную оксидную пленку (Cr,Fe)2O3. Коррозионная стойкость стали повышается термической обработкой: закалкой и высоким отпуском и созданием шлифованной и полированной поверхности. Стали аустенитного класса. Эти стали обычно легируют хромом и никелем или марганцем, после охлаждения до нормальной температуры имеют аустенитную структуру. низкий предел текучести, умеренную прочность и хорошую коррозионную стойкость в окислительных средах. Стали парамагнитны. Высокое сопротивление межкристаллитной коррозии, хорошую пластичность и свариваемость имеют низкоуглеродистые аустенитные стали 04Х18Н10 и 03Х18Н12. Стали с пониженным содержанием углерода устойчивы в азотной кислоте и других агрессивных средах и широко используются для изготовления химической аппаратуры. Хромоникелевые коррозионно-стойкие стали дороги и поэтому никель можно частично заменит марганцем. Стали аустенитно-ферритного класса содержат 18-22% Сr , 2 -6 % Ni и некоторое количество молибдена и титана, Они обладают более высокой прочностью при удовлетворительной пластичности и лучшей сопротивляемости интеркристаллитной коррозии. и коррозионному растрескиванию. Стали аустенитно-мартенситного класса. Эти стали наряду с хорошей устойчивостью против атмосферных коррозии обладают высокими механическими свойствами и хорошо свариваются. Механические свойства указанной стали зависят от количества образовавшегося мартенсита, которое можно регулировать температурой закалки и обработкой холодом. Если количество мартенсита превысит 40 %, то пластичность стали заметно падает. Большее упрочнение можно достигнуть нагартовкой предварительно закаленной на аустенит стали путем прокатки и волочения. После такой обработки большая часть аустенита превращается в мартенсит деформации. Дальнейшее упрочнение достигается старением. Коррозионно-стойкие сплавы на железоникелевой и никелевой основе. Аустенитные (аустенитно-ферритные) стали не обеспечивают достаточно высокой коррозионной стойкости в таких средах, как серная и соляная кислоты. В этих случаях используются сплавы на железоникелевой основе, имеющие после закалки от 1050 - 11000С и старением при 650 - 7000С структуру аустенит и интерметаллидную ' - фазу типа Ni3(Ti, Al). Сплав предназначен для работы при больших нагрузках растворах серной кислоты. Для работы в азотной кислоте применяют сплав Н70МФ. Наиболее широкое распространение получил сплав ХН65МВ для работы при повышенных температурах во влажном хлоре, соляно кислых и сернокислых средах, хлоридах, смесях кислот и других агрессивных средах. Никелевые сплавы используются после закалки от 10700С. Структура сплавов - - или - твердый раствор на основе никеля и избыточные карбиды типа М6С и VC (Х70МФ). Таблица33

Химический состав ( по легирующим элементам) и механические свойства коррозионной стойких сплавов на железоникелевой основах

Двухслойные

стали. для

деталей химической аппаратуры, работающих

в коррозионной среде нашли применение

двухслойные стали. Они состоят из

основного слоя - низколегированной или

углеродистой стали и коррозионно-стойкого

плакирующего слоя толщиной 1-6 мм из

коррозионно-стойких сталей или никелевых

сплавов.

Двухслойные

стали. для

деталей химической аппаратуры, работающих

в коррозионной среде нашли применение

двухслойные стали. Они состоят из

основного слоя - низколегированной или

углеродистой стали и коррозионно-стойкого

плакирующего слоя толщиной 1-6 мм из

коррозионно-стойких сталей или никелевых

сплавов.