- •1. Вибір металоріжучого верстата

- •2. Кріпильні пристосування

- •3. Ріжучий інструмент

- •4. Режими різання

- •4.2. Стругання

- •4.3. Свердління, розсвердлювання, зенкерування, розгортання

- •4.4. Фрезерування

- •4.5. Шліфування

- •4.5.1. Кругле зовнішнє і внутрішнє шліфування

- •4.5.2. Плоске шліфування

- •4.6 Протягування

- •Точенні

- •Різання при свердлінні

- •Кромки протяжки

4.5.2. Плоске шліфування

Нижче розглядується розрахунок режимів шліфування периферією круга.

Глибина шліфування t мм (вертикальна подача, S в мм/дв.ход).

Зазвичай при плоскому шліфуванні глибина шліфування приймається при попередній обробці t=0,15-0,04 мм, а при остаточній - t=0,005-0,01 мм на подвійний хід.

Подовжня подача Sпр, мм/об - це переміщення шліфованої поверхні за один оборот круга.

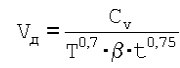

Величина подачі визначається по формулі:

![]()

де В - ширина круга, мм; β - коефіцієнт шліфування.

Величину В можна прийняти по паспорту верстата. Коефіцієнт шліфування для попередньої обробки β =0,4-0,7, а для остаточної - β=0,25-0,35

Швидкість деталі і круга . Швидкість переміщення деталі визначається по формулі:

м/хв

(4.62)

м/хв

(4.62)

де Сv - коефіцієнт, що приймається : при шліфуванні незагартованої сталі - 15,50; при шліфуванні загартованої сталі - 15,25; при шліфуванні чавуну і мідних сплавів - 15,90; Т - період стійкості круга (30-40 мін).

Швидкість Vд має бути в межах, вказаних в паспорті вибраного верстата.

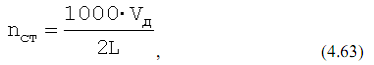

Число подвійних ходів столу:

де L - розрахунковий хід столу, мм.

![]()

де L - довжина шліфованої поверхні, мм.

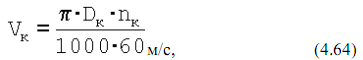

Швидкість обертання шліфувального круга:

де Dк - діаметр шліфувального круга (по паспорту верстата), мм; nк - частота обертання круга (по паспорту верстата), 1/хв.

Потужність шліфування . Ефективна потужність шліфування визначається по формулі:

![]()

де Сn - коефіцієнт, що приймається при шліфуванні сирої сталі, - 0,68; при шліфуванні загартованої сталі - 0,76; при шліфуванні чавуну і мідних сплавів - 1,8.

Потрібна потужність різання:

де η- к.п.д. верстата (по паспорту).

Коефіцієнт використання верстата по потужності:

де Nст - потужність електродвигуна верстата (по паспорту), кВт.

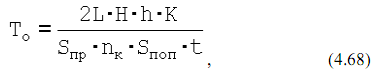

Основний технологічний час, мін, при плоскому шліфуванні з подвійним ходом столу визначається по формулі:

де Н - ширина шліфування, мм; h - припуск на обробку, мм; Sпоп - поперечна подача, мм/дв.ход. При звичайному шліфуванні Sпоп =0,005-0,10 мм/дв.ход. При чистовому - Sпоп =0,003-0,005 мм/дв.ход. К - коефіцієнт, що враховує точність шліфування і знос круга. При звичайному шліфуванні К=1,2-1,4, а при чистовому К=1,3-1,7.

4.6 Протягування

Протягування використовується для формування таких стандартних елементів деталей, як шліцьові пази, канавки шпон, квадрати або многогранники під гайкові ключі, круглі і прямокутні отвори і ін.

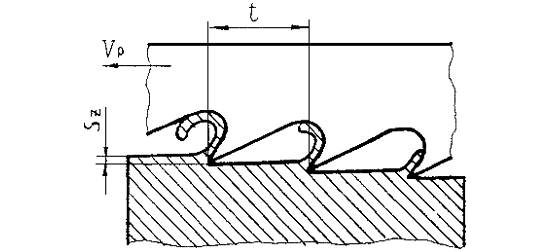

Особливість протягування полягає в тому, що при цьому виді обробки відсутній рух подачі, оскільки вона закладена в конструкції самого інструменту: різниця висот зубів протягання або напіврізниця діаметрів кожної пари суміжних робочих зубів дає величину, звану подачею на зуб Sz (мал.4.6).

Рис.4.6. Схема того, що зрізає припуска при обробці протягуванням.

Розрізняють внутрішнє і зовнішнє протягування. При внутрішньому - формуються отвори різних конфігурацій, а при наружном - обробляються плоскість і фасонні незамкнуті профілі.Протягування здійснюється за допомогою спеціальних інструментів - протягань, які є багатолезовим інструментом що має значну довжину (більше 1500 мм). На ріжучій частці протягань знаходиться велике число ріжучих зубів, розташованих один за одним. При обробці внутрішніх центрально симетричних отворів зуби протягання мають кільцеву форму відповідного профілю.

В процесі різання протягання протягається через нерухомо закріплену заготівку, встановлену на пристосуванні столу протяжного верстата і тим самим формуючи необхідні елементи деталі.

У табл.48 Застосування приведені паспортні дані деяких типів протяжних верстатів.

Подача . При протягуванні товщина шару, що зрізається, дорівнює різниці між висотами сусідніх зубів протягання, яке називається подачею на зуб Sz, яка зазвичай приймається рівною 0,1- 0,2 мм.

У табл.39 Застосування приведені подачі, що рекомендуються, залежно від матеріалу і умов різання.

Швидкість різання м/мін, визначається по наступній формулі:

де Т - період стійкості протягання, мін (приймається в межах 106-500 мін); Сv - коефіцієнт, залежний від якості оброблюваного матеріалу, матеріалу ріжучої частки інструменту, умов різання і так далі.

Значення Сv і показників ступеня m і біля приведені в табл.40.

Величина Vp має бути в межах інтервалу швидкості, вказаних в паспорті вибраного верстата.

Сила різання, Н, при протягуванні визначається по формулі:

![]()

де Р - сила різання, що доводиться на 1 мм довжини ріжучої кромки зуба протягання, Н мм (табл.41) ; ΣB - найбільша сумарна довжина кромок всіх одночасно ріжучих зубів, мм; До - поправочний коефіцієнт.

![]()

де В - периметр різання, мм; Zp - найбільше число одночасно ріжучих зубів

де l - довжина оброблюваної поверхні, мм; t - крок ріжучих зубів протягання (див. рис.4.6).

Поправочний коефіцієнт K, що враховує вплив геометрії протягання, знос ріжучої частки, умови різання визначається:

![]()

де Ka, Ky- коефіцієнти, що враховують вплив переднього і заднього кутів протягання (табл.42); Кh - коефіцієнт, що враховує вплив зносу зубів протягання. За відсутності зносу Кh=1. При зносі до 0,3 мм Кh=1,15. При зносі зубів понад 0,3 мм Кh=1,75. До - коефіцієнт, що враховує охолоджування зони різання.

При роботі без охолоджування Ко=1,34; з охолоджуванням - Ко=1,0.

Значення розрахованої сили Рz має бути менше номінальної тягової сили вибраного верстата.

Потужність протягування, кВт. Ефективна потужність:

Потрібна потужність:

Де η- к.п.д. верстата (за паспортними даними).

Основний технологічний час, мін, визначається по формулі:

де L - довжина робочого ходу протягання, мм; K - коефіцієнт, що враховує зворотний хід (К=1,4-1,50).

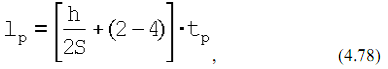

![]()

де l - креслярська довжина протягуваної поверхні, мм; lp - довжина ріжучої частки протягання, мм; lk - довжина калібруючої частки протягання, мм; l1- довжина перебега протягання (10-20 мм).

де h - припуск на обробку, мм; t - крок ріжучих зубів протягання, мм.

Zk - число калібруючих зубів протягання (Zk=4-8); tk - крок калібруючих зубів протягання, мм.

Додаток 1

Таблиця 1. Варіанти завдань

Закінчення шифра (дві останні цифри) |

Номера задач |

01, 21, 41, 61, 81

02, 22, 42, 62, 82

03, 23, 43, 63, 83

04, 24, 44, 64, 84

05, 25, 45, 65, 85

06, 26, 46, 66, 86

07, 27, 47, 67, 87

08, 28, 48, 68, 88

09, 29, 49, 69, 89

10, 30, 50, 70, 90

11, 31, 51, 71, 91

12, 32, 52, 72, 92

13, 33, 53, 73, 93

14, 34, 54, 74, 94

15, 35, 55, 75, 95

16, 36, 56, 76, 96

17, 37, 57, 77, 97

18, 38, 58, 78, 98

19, 39, 59, 79, 99

20, 40, 60, 80, 00 |

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 |

Таблиця 2. Умови задач

Номер |

Найменування операції і переходу |

Матеріал і механічні свойства задачі |

|

задачі |

рисунка |

||

1 |

2 |

3 |

4 |

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38 |

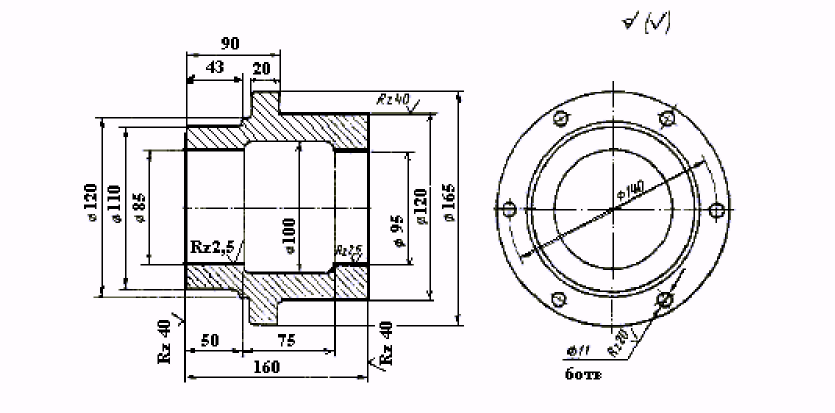

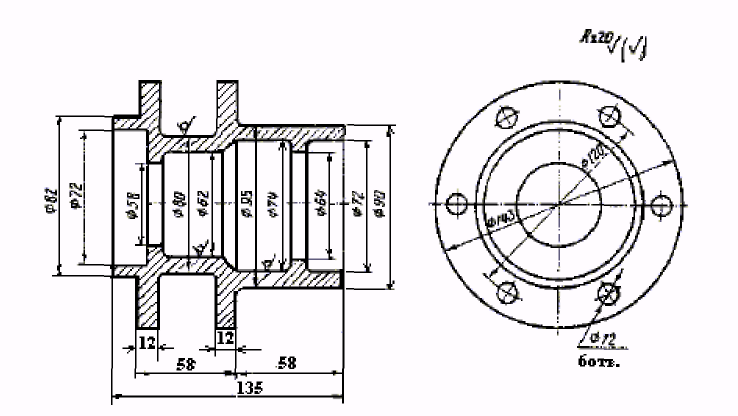

8

8

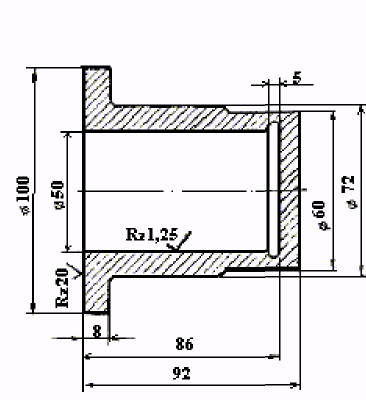

1

1

1

1

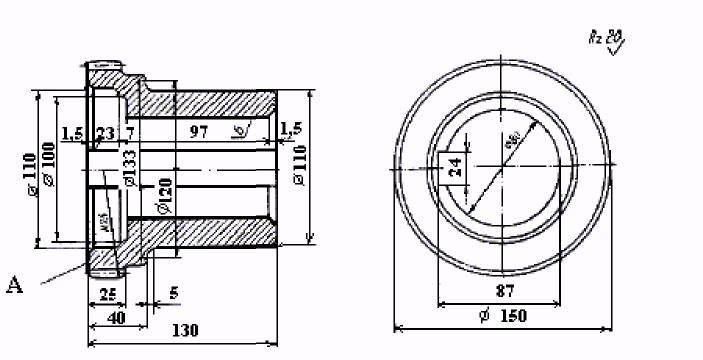

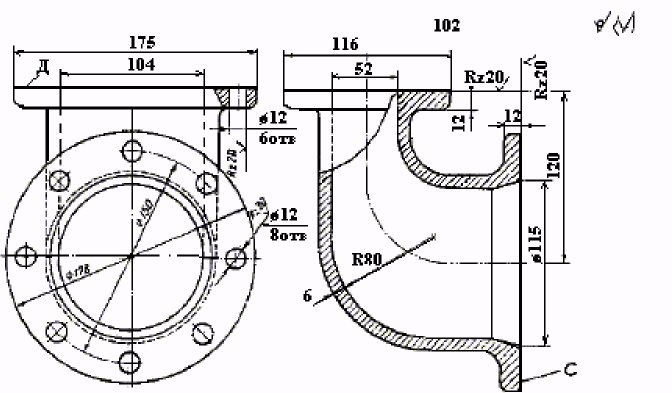

6

6

9

9

1

1

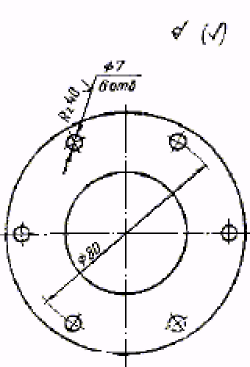

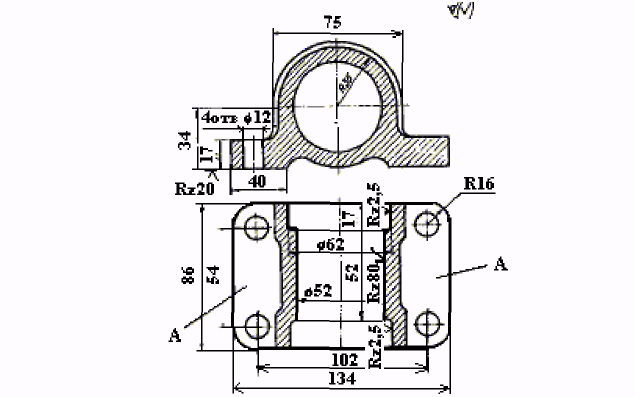

7

7

11

11

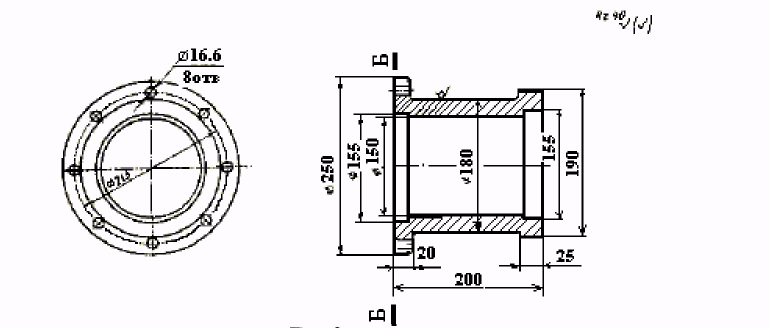

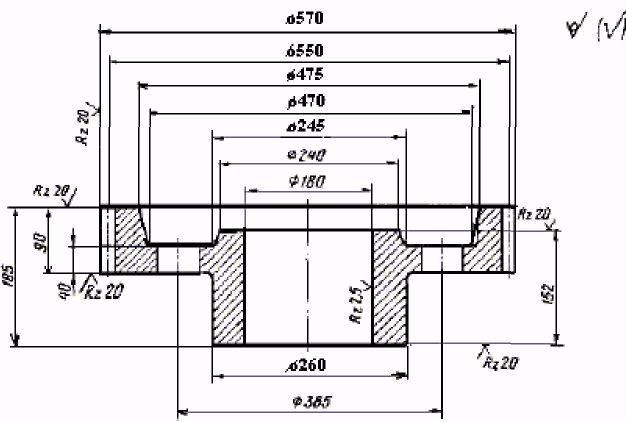

10

10

4

4

6

6

9

9

9

9

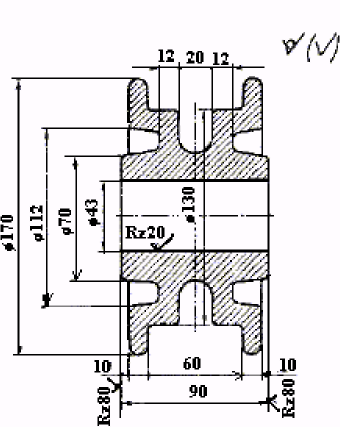

3

3

12

12

7

7

3

3

5

5

7

7

|

Токарна Росточити отвір d=43 мм (попередній d=39 мм) Токарна Росточити отвір d=50 мм (попередній d=45 мм) Токарна Обточити поверхню d=120 мм (попередній d=125 мм) Токарна Обточити поверхню d=120 мм (попередній d=125 мм) Токарна Росточити отвір d=92 мм (попередній d=88 мм) Токарна Росточити отвір d=95 мм (попередній d=90 мм) Стругальна Стругати опорну поверхню втулки А (припуск на обробку 5 мм) Стругальна Стругати опорну поверхню втулки А (припуск на обробку 4 мм) Стругальна Стругати поверхню Д (припуск на обробку 3 мм) Стругальна Стругати поверхню Д (припуск на обробку 4 мм) Свердлильна Сверлити 6 отв. d=11 мм Свердлильна Сверлити 9 отв. d=10 мм Сверлильна Сверлити 6 наскрізних отворів d=12мм Сверлильна Сверлити 5 наскрізних отворів d=11мм Сверлильна Розсверлити 4 отвори d=22мм (попередній d=20 мм) Сверлильна Розсверлити 5 отвори d=24мм (попередній d=22 мм) Зенкування Зенкувати 2 отвори d=35 мм (попередній d=35,6) Зенкування Зенкувати 3 отвори d=46 мм (попередній d=46,6) Зенкування Зенкувати 8 отворів d=16,6 мм (попередній d=16,2) Зенкування Зенкувати 8 отворів d=18,7 мм (попередній d=18,3) Розвертування Розвернути конічний отвір 1:10 (припуск на обробку 0,1 мм) Розвертування Розвернути конічний отвір 1:8 (припуск на обробку 0,1 мм) Фрезерна Фрезерувати кільцеву поверхню С (припуск на обробку 4 мм) Фрезерна Фрезерувати кільцеву поверхню С (припуск на обробку 5 мм) Фрезерна Фрезерувати поверхню Д (припуск на обробку 5 мм) Фрезерна Фрезерувати поверхню Д (припуск на обробку 4 мм) Шліфувальна Шліфувати поверхню А (припуск на обробку 0,4 мм) Шліфувальна Шліфувати поверхню А (припуск на обробку 0,5 мм)

Шліфувальна Шліфувати отвір d=180 мм (попередній d=179,7) Шліфувальна Шліфувати отвір d=200 мм (попередній d=199,6) Шліфувальна Шліфувати поверхню d=90 мм (попередній d=90,4 мм) Шліфувальна Шліфувати поверхню d=80 мм (попередній d=80,5 мм) Протяжна Протягнути паз в отворі d=80 мм. Розміри паза 24×7×130 Протяжна Протягнути паз в отворі d=90 мм. Розміри паза 24×7×130 Протяжна Протягнути паз розміром 12×3,7×62 мм Протяжна Протягнути паз розміром 12×3,7×62 мм Токарна Розточити отвір d=72 мм (попередній d=68 мм) Токарна Розточити отвір d=90 мм (попередній d=85 мм) |

Сталь 35;σв=600 МПа

Сталь 35;σв=600 МПа

Сталь 35;σв=650 МПа

Сталь 45;σв=650 МПа

Чугун СЧ20;НВ 2000 МПа

Чугун СЧ20;НВ 2000 МПа

Чугун СЧ15; НВ1600 МПа

Чугун СЧ15; НВ1500 МПа

Сталь 40Х; σв=700 МПа

Сталь 40Х; σв=750 МПа

Сірий чугун СЧ20; НВ 1800 МПа Сірий чугун СЧ20; НВ 1800 МПа Сталь 20;σв=520 МПа

Сталь 35;σв=520 МПа

Сталь 45; σв=650 МПа

Сталь 45; σв=650 МПа

Чугун КЧ55-4; НВ 2410 МПа

Чугун КЧ55-4; НВ 2410 МПа

Сталь 12ГС;σв=470 МПа

Сталь 12ГС;σв=500 МПа

Сталь 40;σв=580 МПа

Сталь 35;σв=580 МПа

Сталь Ст5Гпс;σв=55 МПа

Сталь Ст5Гпс;σв=60 МПа

Чугун ЧНХТ;НВ 2500 МПа

Чугун ЧНХТ;НВ 2000 МПа

Сталь 38Х2Ю; σв=900 МПа

Сталь 38Х2Ю; σв=1000 МПа

Чугун ЖЧХ16; НВ 3700 МПа

Чугун ЖЧХ16; НВ 3700 МПа

Сталь 20Х23Н13; σв=580 МПа

Сталь 20Х23Н13; σв=560 МПа

Чугун ЖЧХ2; НВ 2070 МПа

Чугун ЖЧХ2; НВ 2040 МПа

Сталь 40; σв=600 МПа Сталь 35; σв=650 МПа Чугун КЧ 45-7; НВ 2070 МПа

Чугун КЧ 45-7; НВ 2050 МПа |

Рисунок 1

Рисунок 2

Рисунок 3

Рисунок 4

Рисунок 5

Рисунок 6

Рисунок 7

Рисунок 8

Рисунок 9

Рисунок 10

Рисунок 11

Рисунок 12

Додаток 2

Таблиця 1 - Рекомендовані області застосування швидкоріжучих сталей

Марка сталі

|

Властивості

|

Області застосування

|

Р9 |

Задовільна міцність, підвищена зносостійкість при середніх і підвищених швидкостях різання, підви-щена пластичність при температурах гарячої де-формації.. |

Інструмент простої форми з малим об’ємом шліфованих поверхонь (різці, свердла, зенкери й інше) для обробки звичайних конструкційних матеріалів. |

Р18 |

Задовільна міцність, підвищена зносостійкість при малих та середніх швидкостях різання. |

Ріжучий інструмент усіх видів в тому числі й для обробки конструкційных матеріалів в умовах динамічних наванта-жень для фасонних і складних інструментів основною вимо-гою яких є висока зносостій-кість. |

Р6М5,Р9М4, Р6М3,Р8М3 |

Підвищена міцність, підвищена схильність до зменшення вмісту вуглецю і вигорання молібдену. |

Те ж саме що й для сталі Р18 |

Р9Ф5,Р14Ф4, Р12Ф5М, 10Р8М3,Р12Ф3 |

Підвищена зносостійкість при низьких і середній швидкостях різання. |

Для зняття стружки невели-кого січення; для обробки матеріалів які мають абразивні властивості в умовах нормаль-ного разігрівання ріжучої кромки. |

Марка сталі

|

Властивості

|

Області застосування

|

Р18К5Ф2, Р6М5К5, Р10Ф5К5, Р8М3К6С, Р12М3Ф2К8. |

Підвищена вторинна твердість і зносостійкість. |

Для обробки високоміцних, корозієстійких і жароміцних сталей і сплавів в умовах підвищеного нагрівання ріжучої кромки. |

В11М7К23, В3М12К23, В18М7К25, 18М4К25, 25В20К25ХФ, 3В20К16ХФ. |

Підвищена вторинна твердість і висока зносостійкість. |

Для обробки тітанових спла-вів, высокоміцних, корозіє-тійких и жароміцних сталей; матеріалів які мають абразивні властивості в умовах нормаль-ного разігрівання режучої кромки . |

Таблиця 2 - Рекомендовані області застосування твердих сплавів

Вид обробки

|

Оброблюваний матеріал |

||||||||||||

Сталі |

Сплави |

Чавуни |

|||||||||||

Вугле-цеві |

Лего-вані |

Інстру-мен-тальні |

Коро-зієстій-кі |

Жаро-міцні |

Туго- плавкі |

Ко-льо-рові |

з НВ ≤2400 |

з НВ > 2400 |

|||||

Точіння, фрезерування,стругання: |

|||||||||||||

Чистове |

Т30К4 |

Т30К4 |

ВК3М |

ВК6М |

ВК6М |

ВК3М |

ВК6М |

ВК6М |

ВК3М |

||||

Т15К6 |

Т14К8 |

ВКЗ |

Т15К6 |

ВК6ОМ |

ВК6М |

Т18К6 |

ВК8 |

ВКЗ |

|||||

Т5К10 |

Т5К10 |

|

|

|

|

|

|

ВК6М |

|||||

Чорнове |

Т5К10 |

Т14К8 |

ВК6 |

ВК6М |

ВК4 |

ВК8 |

ВК6 |

ВК6 |

ВК6 |

||||

Т5К12 |

Т5К10 |

Т14К8 |

ВК8 |

ВК6 |

ВК100М |

ВК8 |

ВК6М |

ВК8 |

|||||

ТТ7К12 |

ТТ10К8 |

ВК8 |

ВК10ОМ |

ВК8 |

ВК15ОМ |

ТТ8К6 |

ВК8 |

Т18К6 |

|||||

ТТ10К8 |

Т6К12 |

Т5К10 |

ТТ7К12 |

ВК15ОМ |

ВК6М |

ВК6М |

|

ВК10ОМ |

|||||

Свердління отворів

|

|||||||||||||

: L < 5D |

Т5К10 |

Т5К10 |

ВК8 |

Т5К12 |

ВК8 |

ВК8 |

ВК4 |

ВК4 |

ВК8 |

||||

ВК8 |

ВК10М |

ВК10М |

ВК8 |

ВК10М |

ВК6М |

ВК6М |

ВК6 |

ВК10 |

|||||

Т14К8 |

ВК8 |

|

ВК10ОМ |

ВК10ОМ |

ВК10ОМ |

|

ВК8 |

ВК6М |

|||||

L > 5D |

Т5К12 |

Т5К12 |

Т5К12 |

Т5К12 |

ВК8 |

ВК6ОМ |

ВК4 |

ВК6 |

ВК8 |

||||

ВК8 |

ВК8 |

ВК8 |

ВК8 |

ВК10ОМ |

ВК8 |

ВК6М |

ТТ8К6 |

ТТ8К6 |

|||||

Діаметр деталі, мм

|

Розмір державки різця, мм

|

Оброблюваний матеріал |

|||||

Сталь |

Чавун й мідні сплави |

||||||

Подача S, мм/об при глибині різання t, мм |

|||||||

До 3 |

> 3 ≤ 5 |

>5 ≤ 8 |

До 3 |

>3 ≤ 5 |

>5 ≤ 8 |

||

До 20 |

От 16 х 25 до 25 х 25 |

0,3 - 0,4 |

- |

- |

- |

- |

- |

20 - 40 |

От 16 х 25 до 25 х 25 |

0,4 - 0,5 |

0,3 - 0,4 |

- |

0,4 - 0,5 |

- |

- |

40 - 60 |

От 16 х 25 до 25 х 40 |

0,5 - 0,9 |

0,4 - 0,8 |

0,3 - 0,7 |

0,6 - 0,9 |

0,5 - 0,8 |

0,4 - 0,7 |

60 - 100 |

От 16 х 25 до 25 х 40 |

0,6 - 1,2 |

0,5 - 1,1 |

0,5 - 0,9 |

0,8 - 1,4 |

0,7 - 1,2 |

0,6 - 1,0 |

100 - 400 |

От 16 х 25 до 25 х 40 |

0,8 - 1,3 |

0,7 - 1,2 |

0,6 - 1,0 |

1,0 - 1,5 |

0,8 - 1,3 |

0,8 - 1,1 |

Примітка. 1. При обробці перервних поверхонь і при роботі з ударними навантаженнями табличні значення подач необхідно зменшити на 15-25 %.

2. При обробці гартованих сталей с HRC 44-56 табличні значення необхідно зменшувати, помножуючи на коефіцієнт 0,8; для сталей з HRC 57-62 – на коефіцієнт 0,5.

Таблиця 4 - Рекомендовані подачі при чорновому розточуванні

Діаметр круглого січення різ-ця або роз-міри пря-мокутного січення державки |

Оброблюваний матеріал |

||||||||

Сталь |

Чавун і мідні сплави |

||||||||

Подача S, мм/об при глибині різання t, мм |

|||||||||

2 |

3 |

5 |

8 |

2 |

3 |

5 |

8 |

||

10 |

0,08 |

- |

- |

|

0,12 - 0,16 |

|

- |

- |

|

12 |

0,10 |

0,08 |

- |

- |

0,12 - 0,20 |

- |

- |

- |

|

|

0,10 - |

0,15 |

0,10 |

- |

0,20 - 0,30 |

0,12 - 0,18 |

0,10 - 0,18 |

- |

|

|

0,20 |

0,15 - |

0,12 |

- |

0,30 - 0,40 |

0,15 - 0,25 |

0,12 - 0,25 |

- |

|

30 |

0,30 - |

0,25 |

0,12 - |

- |

0,50 - 0,80 |

0,25 - 0,35 |

0,25 - 0,45 |

- |

|

|

0,50 |

0,20 - |

0,30 |

- |

- |

0,40 - 0,60 |

0,30 - 0,80 |

- |

|

40 |

0,40 - |

0,50 |

0,15 - |

- |

- |

0,60 - 0,80 |

0,40 - 0,70 |

0,30 |

|

40х40 |

0,70 |

0,25 - |

0,40 |

- |

- |

0,60 - 0,90 |

0,70 - 0,90 |

- |

|

60х60 |

--- |

0,60 0,40-0,70 0,70 -1,0 |

0,30 -0,60 0,50 -0,80 |

0,40 - 0,70 |

|

0,90 - 1,2 |

|

0,40 0,50 0,70

|

|

Примітка. 1. При обробці жароміцних сталей і сплавів подачі більше 1 мм/об не

застосовують.

При обробці перервних поверхонь і при работі з ударами табличні значення подач необхідно зменшувати на 15 - 25 %.

При обробці гартованих сталей с HRC 44-56 значення подач необхідно зменшувати, помножуючи на коефіцієнт 0,8; а с HRC 57-62 – на коефіцієнт 0,5.

Таблиця 5 - Подачі при чистовому точінні

Шорсткість обробле-ної поверхні

|

Радіус при вершині різця, мм

|

||||||

Ra |

Rz |

0,4 |

0,8 |

1,2 |

1,6 |

2,0 |

2,4 |

0,63 |

- |

0,07 |

0,10 |

0,12 |

0,14 |

0,15 |

0,17 |

1,25 |

- |

0,10 |

0,13 |

0,16 |

0,19 |

0,21 |

0,23 |

2,5 |

- |

0,14 |

0,20 |

0,25 |

0,29 |

0,32 |

0,35 |

|

20 |

0,25 |

0,33 |

0,42 |

0,49 |

0,55 |

0,60 |

|

40 |

0,35 |

0,51 |

0,63 |

0,72 |

0,80 |

0,87 |

|

80 |

0,47 |

0,66 |

0,81 |

0,94 |

1,04 |

1,14 |

Примітка. Подачі наведені для обробки сталей с σв = 700-900Мпа чавунів. Для сталей с σв = 500-700 МПа значення подачі необхідно помножувати на Ks= 0,45, а для сталей с σв = 900-1100 Мпа – на коефіцієнт Ks= 1

Таблиця 6 - Подачі при прорізуванні пазів і відрізуванні

Діаметр оброблюваної деталі, мм

|

Ширина ріжучої кромки різця, мм

|

Оброблюваний матеріал |

|

Сталі |

Чавуни, мідні й алюмінієві сплави |

||

До 20 20 - 40 40 - 60 60 - 100 100 - 150 |

3 3- 4 4- 5 5- 8 6-10 |

0,06 - 0,08 0,10 - 0,12 0,13 - 0,16 0,16 - 0,23 0,18 - 0,26 |

0,11 - 0,14 0,16 - 0,19 0,20 - 0,24 0,24 - 0,32 0,30 - 0,40 |

Примітка. Для гартованої конструкційної сталі табличні значення подач необхідно зменшити на 30% при НRC<50 і на 50% – при HRC>50.

Таблиця 7 - Значення коефіцієнта Сv і показників степені m, x, y при