- •1. Вибір металоріжучого верстата

- •2. Кріпильні пристосування

- •3. Ріжучий інструмент

- •4. Режими різання

- •4.2. Стругання

- •4.3. Свердління, розсвердлювання, зенкерування, розгортання

- •4.4. Фрезерування

- •4.5. Шліфування

- •4.5.1. Кругле зовнішнє і внутрішнє шліфування

- •4.5.2. Плоске шліфування

- •4.6 Протягування

- •Точенні

- •Різання при свердлінні

- •Кромки протяжки

4.3. Свердління, розсвердлювання, зенкерування, розгортання

Свердління|свердлення|, зенкерування і розгортання є|з'являються| найбільш поширеними технологічними способами обробки круглих отворів.

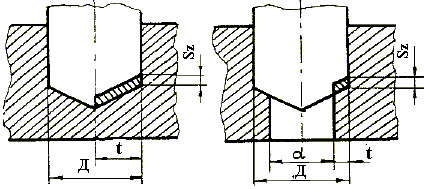

Свердління|свердлення| (рис.4.3) - основний метод утворення отворів в металі оброблюваних заготовок.

Рис.4.3. Схема різання при свердлінні|свердленні| і розсвердлюванні

При свердлінні|свердленні|, як правило, використовуються стандартні свердла, що мають дві ріжучі кромки, розташовані|схильні| діаметрально щодо|відносно| один одного.

Просвердлені отвори найчастіше не мають абсолютно правильної циліндрової форми. Їх поперечні перетини представляють|уявляють| форму овалу, а подовжні - невелику конусність.

Зенкерування призначене для обробки заздалегідь просвердлених отворів або отворів, виготовлених способами литва|лиття| або штампування. При зенкеруванні досягається вища точність формою і розміру, чим при свердлінні|свердленні|.

Стандартні зенкери мають від трьох до восьми зубів. На практиці найчастіше використовуються зенкери з трьома гвинтовими зубами, зміщеними на 1200 щодо один одного.

Розгортання - технологічний спосіб завершуючої обробки просвердлених і отворів, що зенкують, з метою отримання|здобуття| точних формою і діаметру циліндрових отворів з|із| малою шорсткістю|шерехатістю|.

Розгортки мають парні (z≥4) число зубів, розташованих діаметрально один проти одного. Кожним зубом зрізається шар малої товщини, що і дає можливість отримання високої точності.

Глибина різання . При свердлінні глибина різання приймається t=0,5D (див. рис.4.3), а при розсвердлюванні, зенкеруванні або розгортанні t=0,5(D-d), де D - діаметр інструменту, мм; d - діаметр попереднього отвору, мм. Подача. При свердлінні отворів подача приймається по табл.15 Застосування. При розсвердлюванні отворів, подача рекомендується для свердління, збільшується в 2 рази.

Значення подач розраховані на обробку отворів глибиною менш 3D. При бо льшей глибині необхідно вводити поправочний коефіцієнт Kls

Таблиця 4.1

Значення поправочного коефіцієнта

Глибина отвору, l мм |

1≤5D |

1≤7D |

1≤10D |

|

Глібіна отвору, l мм |

Глібіна отвору, l мм |

Глібіна отвору, l мм |

Глібіна отвору, l мм |

Глібіна отвору, l мм |

Глібіна отвору, l мм |

Глібіна отвору, l мм |

Глібіна отвору, l мм |

Глібіна отвору, l мм |

Глібіна отвору, l мм |

|

Поправочний коефіцієнт Kls |

0,9 |

0,8 |

0,75 |

|

|||||||||||

Подачі, що рекомендуються, при зенкеруванні приведені в табл.16 Застосування, а при розгортанні в табл.17 Застосування.

Призначена подача має бути скоректована по паспорту вибраного верстата. При цьому необхідно витримати умову: Sст ≤ S, де Sст - остаточно встановлене по паспорту значення подачі.

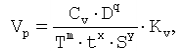

при свердлінні|свердленні

![]()

а при розсвердлюванні, зенкеруванні і розгортанні

де D - діаметр свердла, зенкера або розгортки, мм; Kv - спільний поправочний коефіцієнт. Значення коефіцієнтів Сv і показників ступеня приведені для свердління в табл.18 Додатки, для розсвердлювання, зенкерування і розгортання - в табл.19 Застосування, а значення періоду стійкості Т - в табл.20

Додатки|застосування|.

Спільний|загальний| поправочний коефіцієнт на швидкість різання, такий, що враховує фактичні умови різання визначається по формулі:

![]()

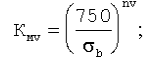

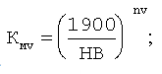

де Кмv - коефіцієнт на оброблюваний матеріал; Киv - коефіцієнт на інструментальний матеріал; Кlv - коефіцієнт, що враховує глибину свердління; коефіцієнт Kмv розраховується таким чином:

при обробці стали

при обробці сірого чавуну

при обробці ковкого чавуну

де σb - межа міцності матеріалу заготівки|заготівлі|, Мпа; НВ - твердість матеріалу заготівки|заготівлі|, Мпа.

Значення показників nv і коефіцієнтів Киv приведені в табл.8,10

Додатки|застосування|.

Коефіцієнт, що враховує глибину отвору Кlv при свердлінні приймається залежно від діаметру свердла.

Таблиця 4.2

Коефіцієнт, що враховує глибину отвору Кlv

Глибина отвору

|

D0 - 3D |

3D - 4D

|

4D-5D

|

5D - 6D

|

6D - 8D

|

більш 8D

|

Коефіцієнт Кlv |

1,0 |

0,85 |

0,75 |

0,7 |

0,6 |

0,55 |

При розсвердлюванні, зенкеруванні і розгортанні Klv=1,0.

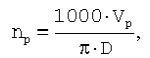

Після|потім| визначення швидкості різання, розраховується частота обертання шпинделя|шпінделя| верстата np, 1/мин:

де D - діаметр інструменту, мм.

Набутого значення np коректується по паспорту верстата і приймається найближчий менший ступінь nст, тобто має бути витримане умова: nст ≤ np. У подальших розрахунках використовується тільки nст.

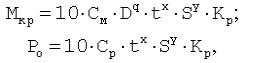

Момент, що крутить, Нм і осьова сила, Н, розраховуються по наступних|слідуючих| формулах:

при свердлінні|свердленні|

![]()

![]()

при розсвердлюванні і зенкеруванні

де См і Ср - коефіцієнти, що враховують умови різання, значення якого, а також значення показників ступеня приведені в таблиці. 21 Застосування.

Коефіцієнт Кр в даному випадку залежить тільки від матеріалу заготівки і визначається вираженням: Кр=кмр. Його значення розраховуються по таблиці.13

Додатки|застосування|.

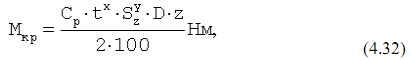

Для визначення моменту, що крутить, при розгортанні кожен зуб інструменту можна розглядувати|розглядати| як розточувальною різець. Тоді при діаметрі розгортки D момент, що крутить, встановлюється:

де Sz- подача, мм на 1 зуб розгортки, рівна S/z; z - число зубів розгортки;

S=Sст - прийнята подача, мм/об.

Значення коефіцієнтів і показників ступеня|міри| приведені в таблиці. 12

Додатки|застосування|.

Розраховану силу подачі Ро необхідно порівняти із значеннями, що допускаються, по паспорту вибраного верстата. При перевищенні останньою розрахунок режимів слід повторити, скоректувавши параметри, що приймаються автором.

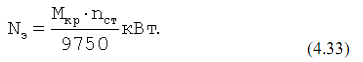

Потужність різання. Ефективна потужність різання визначається по формулі:

Потребная мощность резания:

де η- ККД верстата.

Для виводів|виведень| про ефективність розрахованих режимів для прийнятого верстата визначається коефіцієнт його використання по потужності:

де Nст - потужність головного електродвигуна верстата.

Найбільш раціональні значення К=0,85- 0,9. В разі відхилення K від раціональної величини необхідно розрахунки режимів різання повторити скоректувавши параметри, що встановлюються автором.

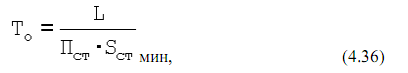

Основний технологічний час визначається по формулі:

де L - розрахункова глибина отвору, мм.

![]()

де l - креслярський розмір глибини отвору, мм; l1 - величина урізування інструменту, мм; l2- величина перебігання інструменту, мм. Можна прийняти :

![]()