- •1. Шихтовые материалы электроплавки

- •1.Источники образования лома

- •2. Классификация лома

- •3. Альтернативная металлошихта для электроплавки

- •4. Подготовка металлошихты к переплаву

- •2. Сортамент электростали

- •3. Технологии выплавки стали в дсп.

- •1. Плавка на свежей шихте

- •2. Переплав легированных отходов

- •3. Плавка на металлизованных окатышах

- •4. Выплавка стали в кислых печах

- •5. Особенности плавки в большегрузных печах

- •6. Расчет металлошихты

- •4. Дуговая сталеплавильная печь

- •1.Конструкция дсп

- •1) Корпус

- •Корпус дсп

- •Свод дсп

- •3) Опорная платформа

- •4) Механизм наклона

- •5) Электрододержатель и механизм передвижения электрода

- •6) Механизмы подъема и поворота свода

- •7) Система удаления и очистки технологических газов

- •2. Футеровка дсп

- •Футеровка подины

- •Футеровки свода

- •3. Требования к электродам

- •4. Использование кислорода в дсп

- •5. Особенности плавки в сверхмощных дуговых печах

- •5. Внепечная обработка стали

- •1.Особенности процессов внепечной обработки.

- •2.Продувка стали в ковше инертным газом.

- •3. Внепечное вакуумирование стали

- •1) Вакуумирование в ковше

- •2) Вакуумирование в струе.

- •3) Порционное вакуумирование.

- •4) Циркуляционное вакуумирование.

- •6. Вредные примеси в стали

- •1. Окислительные реакции в стали

- •1) Содержание кислорода в металле в окислительный период плавки.

- •2) Фосфор в металле

- •3) Обезуглероживание

- •2. Газы в стали

- •Водород в стали.

- •Водород в стали в процессе плавки.

- •Азот в стали. Растворимость азота в железе и влияние его на свойства стали.

- •Азот в стали в процессе плавки.

- •3. Раскисление стали.

- •7. Спецэлектрометаллургия

- •1. Вакуумные дуговые печи

- •2. Установки электрошлакового переплава

- •4. Установки плазменно-дугового переплава в водоохлаждаемый кристаллизатор

3. Требования к электродам

Электроды предназначены для подвода электрического тока к дугам. От физических свойств и качества изготовления электродов в значительной степени зависят производительность ДСП, себестоимость и качество металла.

К электродам предъявляются требования:

- возможно низкое удельное электросопротивление (для уменьшения электрических потерь);

- высокая механическая прочность на сжатие, изгиб и растяжение, исключающая поломки электродов;

- высокая термостойкость электродов, исключающая растрескивание и скалывание электродов (под действием резких колебаний температуры, что особенно характерно для печей с открытой дугой – ДСП);

- возможно более высокая температура начала интенсивного окисления на воздухе;

- минимальное содержание золы и серы;

- возможно более низкая стоимость, так как стоимость электродов в ряде случаев выше платы за израсходованную электроэнергию в себестоимости стали.

Техническая характеристика графитированных электродов (по ГОСТ 4426-80)

Диаметр электрода, мм. |

Удельное электрическое сопротивление, мкОм·м |

Предел прочности, МПа, не менее |

||

ЭГ00, ЭГ00А |

ЭГ0, ЭГ0А |

ЭГ, ЭГА |

|

|

75 – 200 250 – 400 450 – 555 610* |

7,5 8,0 8,0 - |

7,6 – 8,0 8,1 – 9,0 8,1 – 9,0 8,0 |

8,1 – 10,0 9,1 – 12,0 9,1 – 12,5 9,0 |

|

* по ТУ 48-12-12У-79 Электроды графитированные специальные.

Марку электрода с литерой «А» изготавливают с применением химически активных веществ, что позволяет увеличить допустимую среднюю плотность тока на 15%.

Важным рабочим свойством электродов является температура начала интенсивного окисления. Во избежание чрезмерного окисления внешняя часть электрода, выступающая из-под свода ДСП, должна иметь температуру не выше 800 К. При этой температуре графитированный электрод имеет минимальное электросопротивление. Объемная масса графитированных электродов – 1550 – 1600 кг/м³.

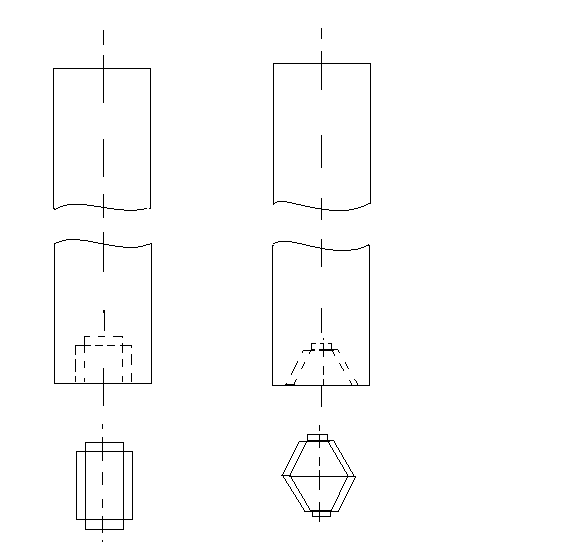

Окисление электродов и их распыление при горении электрической дуги определяют технически неизбежный расход и необходимость увеличения длины электродов во время работы ДСП. Поэтому электроды изготовляют в виде отдельных секций длиной 1100 – 1900 мм, в торцах вытачивают и нарезают ниппельные гнезда для соединения секций между собой при помощи цилиндрических (для DЭД = 75 – 200 мм) и биконических ниппелей (для DЭД = 250 – 610 мм).

Электроды и ниппели к ним

В зависимости от размеров рабочего пространства печи готовый электрод (электродная свеча) состоит из 3 – 4 секций, соединенных ниппелями.

Помимо описанных электродов сплошного сечения в ряде случаев целесообразно применять трубчатые (полые) электроды, которые позволяют решать задачи:

1. Вдувание в зону дуги порошкообразных материалов, например, угольной пыли, для повышения электрического сопротивления ванны ДСП непрерывного действия, различных газов, в том числе и инертных для повышения напряжения градиента в столбе дуги и регулирования состава газовой атмосферы в печи;

2. Отбор и утилизация реакционных газов;

3. Повышение устойчивости горения дуги, ослабление ее выдувания из-под торца электрода (дуга горит на краю осевого канала), что улучшает тепловую работу футеровки ДСП и позволяет работать на повышенных напряжениях с соответствующими электротехническими преимуществами.

По данным А.В. Егорова, оптимальное соотношение между диаметром отверстия (DO) и диаметром электрода (DЭЛ) составляет DO/DЭЛ = 0,2÷0,25.

Способы уменьшения расхода электродов

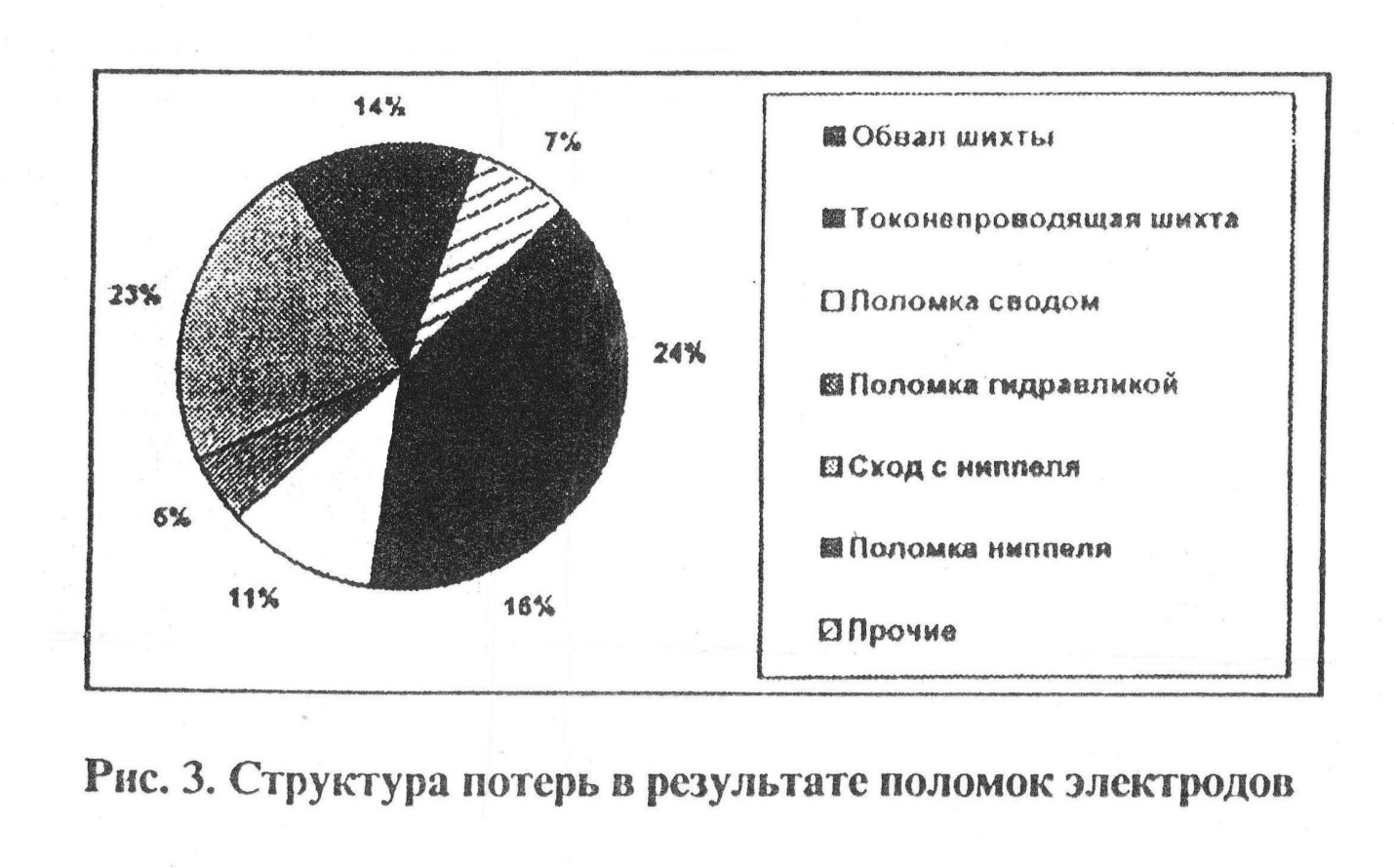

Расход электродов в ДСП колеблется в довольно широких пределах в зависимости от качества и условий эксплуатации, составляя в среднем на отечественных заводах 5–7 кг/т жидкой стали.

Общий расход состоит из отдельных статей, %:

– окисление поверхности 55 – 75

– распыление в дуге 15 – 25

– огарки и обломки электродов 10 – 20

Таким образом, главной причиной расходы электродов является окисление их поверхности. При этом основная часть расхода (до 70 %) приходится на период расплавления твердой шихты (τЭ) (энергетический период) и время расплавления между плавками (τП).

Для уменьшения окисления поверхности электродов необходимо:

1. Обеспечить герметичность печи (особенно в месте ввода электродов в печь через «электродные» отверстия в своде);

2. Ограничивать температуру поверхности электродов допустимыми значениями. Это обеспечивается поддержанием необходимых параметров между диаметром электрода и величиной тока, подаваемой на электрод.

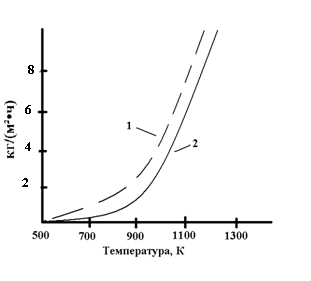

Зависимость скорости окисления электрода на открытом воздухе.

1 – угольный электрод, 2 – графитированный электрод.

3. Уменьшить длину нагретой части электродов (за счет выбора рациональной высоты расположения свода);

4. Наносить защитные покрытия на электроды;

5. Улучшать качество электродов, и в частности, снижать удельное электросопротивление. По данным ряда исследователей, уменьшение удельного электросопротивления ρ на 1 мкОм·м снижает расход электродов на 4 – 12 %.

Расход на распыление электродов в диаметре пропорционален количеству электрической энергии и составляет для ДСП примерно 20 кг/МВт·т.

Расход электродов на огарки и обломки зависит от механической прочности и термостойкости электродов, а также от правильных условий эксплуатации и бережного хранения (в сухом месте, на специальных стеллажах). Опыт показывает, что при соблюдении этих условий расход электродов на огарки и обломки может не превышать 0,2 – 0,5 кг/т.