- •Глава I изделие и технологический процесс в машиностроении

- •§ 1. Изделие и его элементы

- •§ 2. Производственный и технологический процессы в машиностроении

- •§ 3. Технически обоснованная норма времени

- •§ 4, Типы машиностроительных производств и методы работы

- •Глава II технологичность конструкций машин

- •§ 5. Общие понятия о технологичности конструкций

- •§ 6. Требования к сборке при конструировании машин

- •§ 7. Требования к изготовлению деталей при конструировании машин

- •§ 8. Требования к термической и химико-термической обработке

- •§ 9. Технологические особенности конструирования деталей из пластмасс

- •Точность в машиностроении

- •§ 10. Значение точности и производственные погрешности установление и технологическое обеспечение необходимой точности

- •§ 11. Статистические методы исследования точности

- •§ 12. Установка заготовок для обработки на станках. Погрешности установки

- •§ 13. Базы. Их выбор. Пересчет размеров и допусков при изменении баз.

- •§ 14. Факторы, влияющие на точность обработки

- •§ 15. Определение суммарной погрешности механической

- •Глава IV качество поверхностей деталей машин и заготовок

- •§ 16. Общие понятия и определения

- •§ 17. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •§ 18. Факторы, влияющие на качество поверхности

- •§ 20. Назначение классов шероховатости на чертежах деталей

- •§ 21. Формирование поверхностного слоя методами технологического воздействия

- •Глава х характеристика технологических методов в машиностроении

- •§ 22. Методы получения заготовок

- •§ 23. Методы обработки заготовок

- •§ 24. Методы покрытия

- •§ 25. Технологические методы сборки

- •§ 26. Технико-экономические принципы проектирования

- •§ 27. Проектирование технологических процессов обработки деталей машин

- •§ 28. Типизация технологических процессов

- •§29. Специфика построения групповых технологических процессов

- •§ 30. Сокращение сроков технической подготовки производства и автоматизация проектирования технологических процессов на эцвм

- •§ 31. Проектирование технологических процессов сборки

- •§ 32. Назначение и типы приспособлений.

- •§ 33. Схемы установки заготовок и установочные элементы приспособлений.

- •§ 34. Закрепление заготовок и зажимные устройства приспособлений.

- •§ 35. Детали для направления инструмента, вспомогательные устройства и корпуса приспособлений

- •§ 36. Методика конструирования специальных приспособлений

- •§ 37. Приспособления для групповой обработки, обратимого типа и для автоматических линий

- •38. Специальные сборочные и контрольные приспособления

- •§ 39. Направления и пути развития приспособлений в машиностроении

- •Глава VIII

- •§ 40. Валы

- •§ 41. Корпусные детали

- •§ 42. Втулки

- •§ 43. Рычаги

- •§ 44. Зубчатые колеса

- •§ 45. Сборка типовых узлов машин

- •§ 46. Краткие замечания по технологии ремонта машин

- •Оглавление

Глава I изделие и технологический процесс в машиностроении

§ 1. Изделие и его элементы

Изделием в машиностроении называется предмет производства, подлежащий изготовлению на предприятии. Изделием может быть машина, элементы машины и даже отдельная деталь, в зависимости от того, что является продуктом конечной стадии данного производства. Например, для автомобильного завода изделием является автомобиль, для карбюраторного завода—карбюратор, для автоматического завода поршней — поршень.

Деталь — это изделие (составная часть изделия), изготовленное из однородного по наименованию и марко материал.-). Характерный признак детали — отсутствие в пей разъемных и неразъемных соединений. Деталь — это первичный сборочный элемент каждой машины. Сборочная единица (узел) — это также изделие. Она имеет разъемное или неразъемное соединение своих составных частей; характерным признаком узла с технологической точки зрения является возможность его сборки обособленно от других элементов изделия. Узел в зависимости от конструкции может состоять либо из отдельных деталей, либо из подузлов и деталей. Различают подузлы первого, второго, и более высоких порядков. Подузел первого порядка входит непосредственно в состав узла. Он состоит либо из отдельных деталей, либо из одного или нескольких подузлов второго порядка и деталей. Подузел второго порядка входит в состав подузла первого порядка. Он расчленяется на детали или на подузлы ( подузел ) третьего порядка и детали и т. д. Подузел наивысшего порядка расчленяется только на детали. Рассмотренное деление изделия на составные части производится по технологическому признаку.

Существует другое деление, когда изделие расчленяется на составные части (сборочные элементы) по функциональному признаку. К ним можно, например, отнести механизм распределения двигателя, систему его смазки или охлаждения. Эти составные части изделия не являются сборочными с технологической точки зрения, так как их в большинстве случаев нельзя обособленно и полностью собрать отдельно от других элементов изделия. Деление изделия на составные части и оформление чертежей и других технических документов в машиностроении дано в ГОСТ 2101—68.

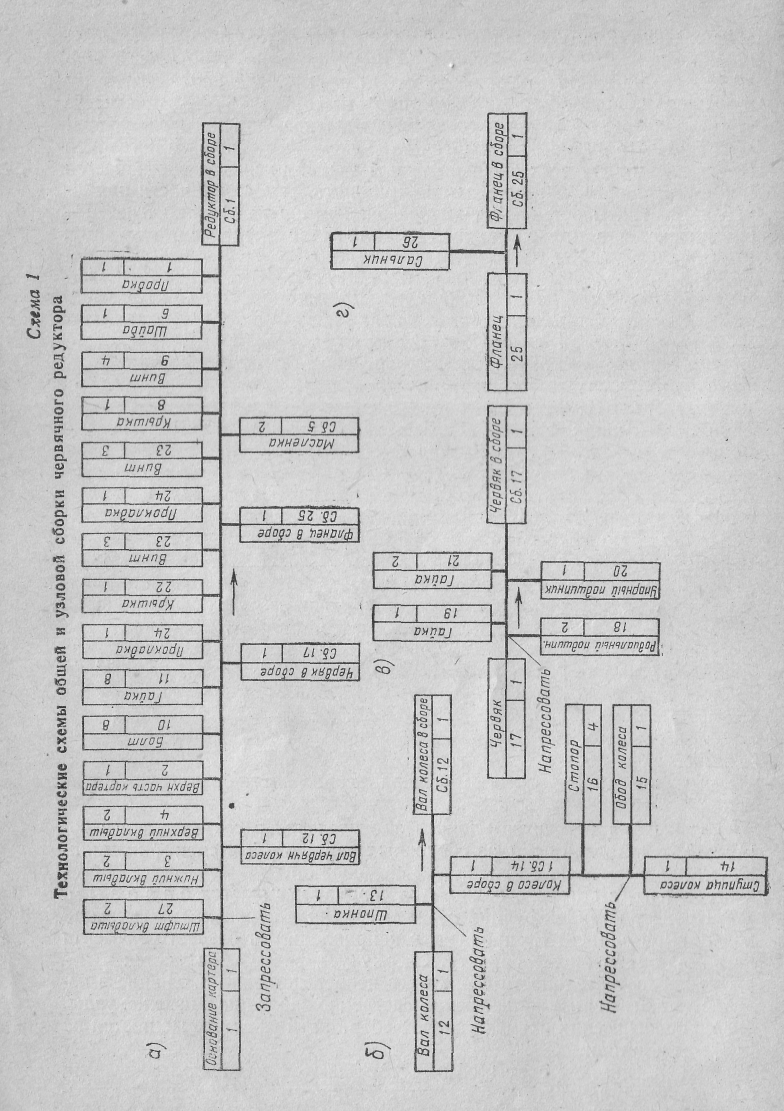

В современном машиностроении сборка расчленяется на общую и узловую. Объектом общей сборки является машина, объектом узловой сборки являются ее сборочные единицы (узлы и подузлы). Построение процессов общей и узловой сборки может быть наглядно представлено при помощи' технологических схем. Эти схемы отражают структуру и последовательность комплектования изделий. и узлов. В качестве примера на рис. 1 показан сборочный чертеж червячного редуктора, а на схеме 1 показаны технологические схемы его общей (а) и узловой (б—г) сборки. На этих схемах каждый элемент изделия обозначается прямоугольником, разделенным на три части. В верхней части прямоугольника указывается наименование элемента; в левой нижней части—его индекс, а в правой нижней — количество элементов, входящих в данное соединение.

Элемент, с которого начинается сборка, называется базовым.

Процесс комплектования объекта сборки изображен горизонтальной прямой линией. Ее проводят в направлении от базового элемента изделия к собранному объекту. Сверху условно изображаются в порядке последовательности сборки все непосредственно входящие в изделие детали, а снизу — все непосредственно входящие в изделие узлы. На технологических схемах узловой сборки эти узлы расчленяются на подузлы и детали.

Технологические схемы сборки снабжаются надписями-сносками, определяющими характер сборочных соединений и контроля (запрессовка, клепка, пайка, регулировка, выверка, совместная обработка и пр.), когда они не ясны из самой схемы. Отдельные узлы подвергаются по условиям общей сборки частичной или полной разборке при их Окончательной установке в собираемую машину. Например, поршень с шатуном в сборе предварительно собирают и проверяют на контрольном приспособлении, а при сборке машины (в данном случае компрессора) крышку шатуна снимают для соединения его с мотылевой шейкой коленчатого вала. Этот вид дополнительных работ также отражается пояснительной надписью на технологической схеме общей сборки.

Технологические схемы упрощают проектирование процессов сборки и позволяют оценить конструкцию изделия с технологической точки зрения. Предпочтительна та конструкция изделия, при которой возможна его сборка из предварительно собранных взаимозаменяемых узлов; в этом случае собранный узел устанавливается на собираемое изделие после технического контроля качества его сборки; это позволяет быстрее обнаруживать дефекты общей сборки, которые в этом случае следует искать в соединениях

узлов, а не внутри их. Кроме того, конструкция изделия, сборку которого можно производить из предварительно собранных узлов, позволяет выполнять сборочные работы широким фронтом, путем параллельной сборки узлов и изделия, что значительно сокращает длительность цикла сборки. Технологические схемы сборки наглядно отражают степень соблюдения перечисленных условий узловой сборки; при построении технологических схем можно обнаружить также возможные конструктивные неувязки собираемого изделия.

Составление технологических схем общей и узловой сборки на одно и то же изделие часто возможно в нескольких вариантах, отличающихся по структуре, и последовательности комплектования сборочных элементов. Выбор варианта производится с учетом удобств выполнения процессов сборки и контроля. Выбранный вариант технологического процесса сборки, зафиксированный составленной схемой, должен обеспечивать заданное качество изделий и быть наиболее рентабельным и производительным для данных условий производства (единичного, серийного, массового).

Из изложенного следует, что при создании новых машин нужно их сборку осуществлять из взаимозаменяемых узлов (принцип узловой сборки). Это обеспечивает большие преимущества не только при их производстве, но также при обслуживании, эксплуатации и ремонте.