3.2 Стальное литье

Сталью называют железоуглеродистые сплавы, содержащие до 2% С. Наряду с углеродом в сталях присутствуют Mn, Si, S, Р, N, Н, О и другие элементы, попавшие в нее из шихтовых материалов или введенные в процессе ее производства. Другие легирующие элементы добавляют для придания стали особых физических, физико-химических свойств или повышения ее прочности. Это чаще всего Сг, Ni, Мо, V, W, а также Мn и Si.

Сталь как литейный материал начали применять значительно позднее, чем чугун. Первые стальные отливки были получены во второй половине XIX в. почти одновременно в различных странах Европы. В России они были изготовлены в 1866 г. на Обуховском заводе, а в 1870 г. из мартеновской стали — на Сормовском заводе.

Сталь широко применяют, прежде всего, для деталей, которые наряду с высокой прочностью должны обладать хорошими пластическими свойствами, быть надежными и долговечными в эксплуатации. Чем ответственней назначение машины и тяжелее условия, в которых она работает, тем более значительна доля стальных отливок, идущих на ее изготовление. Многие стали хорошо свариваются, что дает возможность изготовлять сложные сварно-литые конструкции.

3.2.1 Специальные способы литья

Способы, отличающиеся от способа получения отливок в разовых песчано-глинистых формах, называют специальными.

Жесткие и прочные с гладкой контактной поверхностью разовые и постоянные формы позволяют получать отливки повышенной точности с чистой гладкой поверхностью без пригара. При обычных способах литья от 15 до 25% массы отливок превращается в стружку при механической обработке. На снятие стружки расходуется до 25% всей вырабатываемой электрической энергии. Переход от обычного литья к специальным способам литья вследствие высокой точности отливок дает возможность уменьшить припуски на механическую обработку и снизить количество стружки до 5—7%.

Экономичность повышается с увеличением партии отливок, т. е. с переходом от серийного к массовому производству. Процессы литья в металлические формы не требуют применения формовочных смесей, что существенно улучшает условия труда.

Литье в оболочковые формы. Форма представляет собой прочную тонкую оболочку (6—10 мм) с гладкой рабочей поверхностью и точными размерами полости.

Формовочную смесь приготовляют из мелкозернистого песка и синтетической термореактивной смолы, которая является связующим.

Технология литья состоит в том, что вначале изготавливают оболочковую форму для заданной отливки. В исходном состоянии она представляет собой песчано-смоляную смесь, после придания формы которой, последняя прогревается при температуре 300-3500С в течение 50-60 с. Происходит необратимое затвердевание оболочковой формы. Аналогичным образом происходит изготовление оболочковых стержней.

О болочковые

полуформы собирают и склеивают

термореактвным клеем. В охлажденные

полуформы устанавливают стержни.

болочковые

полуформы собирают и склеивают

термореактвным клеем. В охлажденные

полуформы устанавливают стержни.

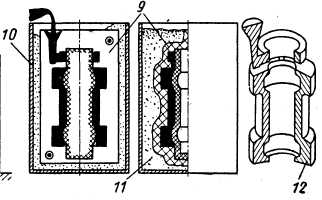

Готовые оболочковые полуформы 9 (рисунок 1) устанавливают в металлические коробки 10, засыпают песком или чугунной дробью 11, заливают жидким металлом и получают отливку 12.

Применение мелкозернистых песков в смесях способствует получению гладкой рабочей поверхности оболочковых форм и стержней.

Литье по выплавляемым моделям.

Л

Рисунок 1 – Схема

заливки металла в оболочковую форму

Разовые модели 3 (рисунок 2,а) отливки 1 изготовляют в металлических пресс-формах 2 путем заливки или запрессовки шприцем легкоплавких или легко растворимых модельных составов.

Пресс-формы выполняют одноместными и многоместными. Модели, получаемые в одноместных формах, припаивают паяльником 5 к модели литниковой системы 4.

Затем на поверхность блока моделей наносят (формируют оболочку) слой огнеупорной смеси (рис.2,б). При этом после окунания модельного блока в жидкую суспензию ее обсыпают сухим зернистым огнеупорным материалом и сушат.

Из оболочки модели отливок удаляют выплавлением или растворением в горячей воде. Получают прочную неразъемную с гладкой рабочей поверхностью оболочковую литейную форму (рис.2,б). После прокаливания в печи формы заливают жидким сплавом (рис.2,в).

Жидкая суспензия пылевидного огнеупорного материала прочно прилипает к модели и точно воспроизводит ее очертания и поверхность. После выплавления или растворения моделей из жесткой прочной оболочки образуется неразъемная форма с гладкой рабочей поверхностью и точными размерами, что способствует получению отливок из всех известных сплавов точных по размерам и с чистой поверхностью. Форма после прокаливания не содержит газотворных составляющих. Это исключает вероятность образования газовых раковин в отливках. Заливка же в горячие формы дает возможность изготовлять тонкостенные сложнейшие отливки.

В горячей форме отливка затвердевает медленно, что способствует получению плотного металла в ней.

Рисунок 2 – Схема

процесса изготовления отливок по

выплавляемым моделям

Отмеченные особенности литья по выплавляемым моделям дают возможность получать отливки, сложные по конфигурации с толщиной стенки 1—3 мм и массой до 300 кг, точные по размерам и с чистой поверхностью. Этот способ часто называют способом точного литья.

Литье по выплавляемым моделям применяют для изготовления отливок из специальных сплавов, например турбинных лопаток из жаропрочных труднообрабатываемых сплавов, колес для насосов из коррозионностойких сплавов, детали турбомашин.

Литьн в кокиль. Данный вид литья представляет собой литье в постоянные формы. Кокилем называют металлическую литейную форму из чугуна, стали или алюминия. Перед заливкой кокили подогревают, рабочую поверхность их окрашивают. Заливают расплав. Из кокиля отливку удаляют горячей при относительно высокой температуре. Далее она охлаждается на воздухе или в специальной камере. Кокиль охлаждают или подогревают до температуры 200—300°С. Затем цикл повторяется.

В кокиле можно получать простые отливки без полостей (например, слитки, валки) и фасонные отливки со сложными полостями и отверстиями.

Полости в отливках оформляются песчаными или металлическими стержнями. Кокили могут быть неразъемные и разъемные. Последние делают с вертикальной, горизонтальной или наклонной плоскостями разъема. Кокили с песчаными стержнями применяют преимущественно для получения чугунных и стальных отливок, с металлическими стержнями — для отливок цветных легких сплавов (алюминиевых, магниевых).

Этот способ литья целесообразно применять в массовом или крупносерийном производстве.

Во многих случаях, и особенно при литье стали и чугуна, решающее значение имеет метод изготовления кокиля. Наиболее точные кокили изготовляют механической обработкой. Их применяют для литья алюминиевых и магниевых сплавов. Такие кокили дороги.

Литье под давлением. Разъемные стальные закаленные формы для получения отливок на машинах литья под давлением называют пресс-формами. Сплав поршнем машины при давлении 3000-10000 МПа со скоростью 1,0 до 60 м/сек через тонкий (0,1—0,3 мм) щелевой питатель запрессовывают в подогретую и смазанную пресс-форму, где он затвердевает. При раскрытии пресс-формы отливка выталкивается. Получают точные сложные отливки массой от нескольких граммов до 30 кг из цинковых, алюминиевых, магниевых и медных сплавов в течение 0,08—0,7 мин.

Области применения литья под давлением. Литьем под давлением получают сложные тонкостенные отливки из цветных сплавов массой от нескольких граммов до десятков килограммов, с точностью размеров по 4—5-му классам и шероховатостью поверхности по 5-му классу чистоты. Переход на литье под давлением снижает трудоемкость изготовления отливок в 10—12 раз в литейных и в 5—8 раз в механических цехах.

Этот способ стал главным способом получения отливок из алюминиевых, магниевых и цинковых сплавов в массовом производстве. В качестве примеров можно привести детали карбюраторов, алюминиевые блоки автомобильных цилиндров и др. Латунные детали сантехнической арматуры также изготовляют литьем под давлением. В этих областях литье под давлением вытесняет литье в кокиль. Осваивается литье сталей и чугуна под давлением.

Стоимость пресс-формы в 3—5 раз выше стоимости кокиля, что необходимо учитывать при выборе экономически выгодного для данных условий способа.

Центробежное литье.

Металлические формы для центробежного литья называют кокилями. Центробежный способ применяют также для заливки в разовые формы, например, титановых, бронзовых, чугунных, стальных и других сплавов.

При литье в металлическую форму сплав заливают в подогретую вращающуюся форму. Он начинает вращаться под действием центробежных сил и затвердевает. Еще горячую отливку извлекают из формы, форму охлаждают до температуры 200—300°С, на ее рабочую поверхность наносят теплоизоляционное покрытие и процесс повторяется.

Возможны три схемы центробежного литья.

При любой схеме ось вращения формы может быть горизонтальной, вертикальной, наклонной.

Первая схема — наиболее распространена. По этой схеме получают полые цилиндрические отливки без стержней. Машины с горизонтальной осью вращения применяют для длинных тел вращения: при l/d > 3; свободная поверхность отливки представляет собой цилиндр.

На машинах с вертикальной осью получают короткие тела вращения из-за разностенности по высоте отливки.