- •I. Конструкционные материалы

- •2. Инструментальные материалы

- •2.1. Углеродистые стали.

- •4. Литейные чугуны.

- •5.Сплавы цветных металлов

- •6. Порошковые конструкционные материалы

- •7. Электроды для ручной дуговой сварки

- •1. Основные свойства металлов. Классификация.

- •2. Инструментальные стали.

- •3. Твердые сплавы.

- •4. Кристаллизация металлов.

- •6. Основы теории сплавов.

- •5. Конструкционные коррозионно-стойкие и жаростойкие стали.

- •7. Конструкционные стали. Основы легирования.

- •8. Диаграмма состояния сплавов (основные типы).

- •9. Машиностроительные стали специального назначения.

- •10. Анализ диаграммы сплавов Fe-Fe₃c.

- •11. Основы хто.

- •12. Связь свойств сплавов с типом дс.

- •13. Отпуск и другие виды то.

- •14. Кристаллизация сталей и чугунов.

- •15. Технология то сталей.

- •16. Углеродистые стали.

- •17. Превращения в сталях при то.

- •18. Чугуны.

- •21. Сплавы на основе цветных металлов.

- •4. Морозостойкость.

- •5. Упругость, пластичность, хрупкость.

- •6. Прочность, твёрдость, истираемость.

- •3. Водопоглощение, влагоотдача, водопроницаемость.

- •19. Основы теории то.

- •22. Неорганические материалы.

- •23. Неметаллические материалы.

- •24. Полимерные материалы.

- •25. Железоуглеродистые сплавы (стали).

- •26. Железоуглеродистые сплавы (чугуны).

- •27. Неорганические материалы.

- •31. Свойства сплавов железа с углеродом (чугуны).

- •29. Основы теории термической обработки сталей.

- •28. Композиционные материалы на высокомолекулярной матрице.

- •32. Углеродистые стали. Влияние примесей на свойства сталей.

- •30. Технология термообработки сталей.

- •44. Фазы сплава железа с углеродом. Диаграмма состояния Fe-Fe3c.

- •45. Триботехнические свойства материалов.

- •46. Теория макро- и микро-анализа.

- •47. Силикатные материалы.

- •48. Механические свойства материалов и их характеристики.

- •51. Температурные свойства материалов.

- •49. Вторичная кристаллизация металлов.

- •50. Дс сплавов с неограниченной растворимостью компонентов.

- •52. Кристаллизация сталей и чугунов. Эвтектоидное превращение.

- •53. Стали и сплавы специального назначения (высокопрочные).

- •55. Стали и сплавы специального назначения (коррозионностойкие).

- •54. Стали и сплавы специального назначения (жаростойкие).

- •16. Углеродистые стали

- •42. Свойства железа (чугуны).

- •41. Триботехнические свойства материалов.

- •40. Основы конструирования композиционных материалов.

- •39. Дс сплава с перитектическим превращением компонентов.

- •38. Полимерные материалы и пластические массы.

- •37. Дс сплава, компоненты которого образуют химические соединения.

- •36. Правило фаз Гиббса.

- •35. Дс сплава с полиморфным превращением компонентов.

- •34. Герметизирующие материалы.

- •33. Критические точки на диаграмме «железо-углерод».

- •43. Композиционные материалы.

12. Связь свойств сплавов с типом дс.

Вид диаграммы состояния зависит от того, какие фазы образуют оба компонента. Свойства сплава также зависят от того, какие соединения или какие фазы образовали компоненты сплава.

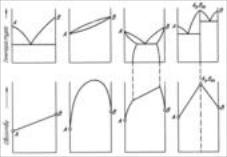

Поэтому очевидно, что между видом диаграммы состояния и свойствами сплава должна существовать определенная связь. На рис. приведены четыре основных типа диаграмм состояний и соответствующие им закономерности изменения свойств сплава с изменением концентрации:

1. При образовании смесей (рис. а) свойства сплава изменяются по линейному закону (аддитивно).

2. При образовании твердых растворов (рис. б) свойств сплава изменяются по криволинейной зависимости, причем некоторые свойства, в первую очередь электросопротивление, могут значительно отличаться от свойств компонентов.

3. При образовании ограниченных твердых растворов (рис. в) свойства в интервале концентраций, отвечающем однофазным твердым растворам, изменяются по криволинейному, а в двухфазной области диаграммы — по прямолинейному закону, причем крайние точки на прямой являются свойствами чистых фаз, предельно насыщенных твердых растворов, образующих данную смесь.

4. При образовании химического соединения на диаграмме концентрация — свойства (рис. г) концентрация химического соединения отвечает максимуму (или минимуму) на кривой (в данном случае перелом прямой). Эта точка перелома, соответствующая химическому соединению, называется сингулярной (особой) точкой. По диаграмме состав — свойства находим стехиометрическое соотношение компонентов данного химического соединения определяя, какой концентрации отвечает сингулярная точка.

Метод изучения изменений свойств в зависимости от изменения состава и построения диаграммы состав — свойства был положен Н. С. Курнаковым в основу разработанного им физико-химического анализа сплавов.

13. Отпуск и другие виды то.

Отпуск – термическая обработка, состоящая в нагреве заготовок или изделий до температур ниже фазового превращения с последующим медленным охлаждением. Отпуск – обязательная операция после закалки. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск. Отпуску подвергают все закаленные стали с целью уменьшения внутренних напряжений, повышения ударной вязкости при некотором снижении твердости и прочности. В зависимости от требований, предъявляемых к изделиям, их подвергают отпуску при различных температурах.

Низкий отпуск (200-2500) проводится с целью немного снизить остаточные напряжения без существенного снижения твердости. Применяется для металлорежущего инструмента из высокоуглеродистых сталей и деталей, работающих на истирание (например, шестерни). Получаемая структура - отпущенный мартенсит.

Средний отпуск (400-4500) проводят с целью более полно снять напряжения и повысить ударную вязкость за счет более значительного снижения твердости. Применяется для деревообрабатывающего инструмента, рессор, пружин, штампов. Получаемая структура - тростит отпуска.

Высокий отпуск (600-6500) проводят обычно для деталей из легированных сталей с целью получить хорошее сочетание прочности и ударной вязкости. Получаемая структура - сорбит отпуска. Термическую обработку, состоящую из закалки с высоким отпуском, называют улучшением, а стали подвергаемые такой обработке улучшаемыми сталями.

Отжиг стали – вид термической обработки, состоящий в нагреве стали до определенной температуры, выдержке и медленном охлаждении.

Различают несколько видов отжига: Отжиг 1-го рода, Отжиг 2-го рода.

Отжиг 1-го рода – ТО, состоящая в переводе заготовки в устойчивое состояние после предыдущей технологической операции. Наиболее широко эта ТО применяется для снятия наклёпа, т.е. упрочнения поверхностного слоя при резании, шлифовании, дробеструйной обработке, прокатки.

Отжиг 2-го рода – операция, состоящая в нагреве детали или заготовки до температуры выше фазового превращения с последующим медленным

Охлаждением. В ходе операции уменьшается твёрдость, прочность, пластичность и обрабатываемость резанием. Температура отжига 2-го рода зависит от состояния стали. Для доэвтектической стали t отжига определяется температурой линии TGS + 30-50⁰С. Для заэвтектоидной стали определяется линией ТРК + 30-50⁰С. Изделия, подвергнутые отжигу 2-го рода, имеют пониженную зернистость, что способствует увеличению прочности.

Закалка – процесс нагрева заготовок или изделий выше t фазового превращения с последующим быстрым превращением. Основная цель закалки – формирование мартенсита. Благодаря этому увеличивается прочность, твёрдость, износостойкость. Одновременно повышается хрупкость изделий. Цель закалки - повысить твердость, прочность, износоустойчивость.

Обработка стали холодом. Применяют для уменьшения количества остаточного аустенита в закаленных высокоуглеродистых сталях. При охлаждении до -70..-1900 остаточный аустенит превращается в мартенсит.

Обработку холодом проводят непосредственно после закалки путем погружения изделий в смесь авиационного бензина с жидким азотом на 1-1,5 часа.

Обработка холодом обычно применяется:

1. Для инструмента из быстрорежущих сталей и деталей шарикоподшипников с целью повышения твердости;

2. Для улучшения свойств постоянных магнитов;

3. Для стабилизации размеров точного измерительного инструмента (например, калибров).

14. Кристаллизация сталей и чугунов.

Характерные точки диаграммы:

B (1499⁰С) ─ 0,51% С

H (1499⁰С) ─ 0,1% С

I (1499⁰С) ─ 0,16% С

Пять групп сталей при кристаллизации:

I – от 0 до 0,1% С (до т.H)

II – от 0,1 до 0,16% С (от H до J)

III – 0,16% C (т. J)

IV – от 0,16 до 0,51% С (от J до В)

V – от 0,51 до 2,14% С (от В до С)

Сплав I. При t1 сплав находится в равновесном состоянии, имеется набор фазовых и концентрационных колебаний. При t2 количество и размер фазовых и концентрационных колебаний увеличивается, и немного ниже t2 начинается процесс кристаллизации. АВ - линия насыщения жидкого сплава δ-Ферритом. Состав жидкости описывается линией ликвидус, а δ-Ф по линии солидус. При t3 жидкая фаза имеет состав т. b, а δ-Ф ─ состав т. а. При t4 кристаллизация заканчивается, ниже этой t сущ. только δ-Ф, вплоть до t5. Ниже t5 δ-Ф пересыщается γ–Fe (Аустенитом) и происходит его выделение. При t6 ─ точка b описывает состав ─ δ-Феррита, точка г - описывает состав Аустенита. Количественное соотношение фаз: δ-Фв = 65%;Аг=35% Ниже точки 7 существует только аустенит.

Сплав II Точка 1, 2, 3 ─ аналогично сплаву l. При t4, соответствующей перитектическому равновесию, состав жидкой фазы определяется точкой В, а состав δ-Феррита точкой Н: δ-Фн + Жв АJ + δ-Фн (остаточный или избыточный) При охлаждении ниже t4 остаточный δ-Фост. кристаллизируется в аустенит (А). Ниже т. 5 существует только аустенит.

Сплав III Точки 1, 2, 3 ─ аналогично сплавам I, II.

При температуре перитектического равновесия т. 4 (J) δ-Фн + Жв АJ (100%), происходит полное превращение без сохранения избыточных фаз.

При температуре т. 4 происходит перитектическое превращение: δ-Фн + Жв АJ + Жост. При дальнейшем понижении температуры от т. 4 до т. 5, оставшаяся жидкая фаза кристаллизуется в аустенит (А).

Сплав V При t т.1 и т.2- положение сплава аналогичны ранее рассмотренным. При t т.3 происходит кристаллизация жидкости в аустенит (в т.2 жидкая фаза пересыщается в отношении γ-Fe). Для жидкости состав меняется по ликвидус f – 5, а для Аустенита ─ d – 4, по линии солидус.

Ниже т.4 существует только аустенит.