- •5.Законы сохранения массы и энергии. Законы равновесия системы. Принцип движущей силы и законы переноса массы и энергии.

- •7.Принцип оптимизации проведения процесса.

- •9.Современные методы исследования процессов и аппаратов. Понятие о подобии.

- •10.Оборудование для мокрой очистки газов. Схемы. Назначение, устройство, принцип действия и область применения.

- •11.Три теоремы подобия. Пи - теорема.

- •14.Классификация теплообменников. Кожухотрубный теплообменник. Назначение, устройство и область применения.

- •15.Классификация неоднородных систем. Методы разделения неоднородных систем.

- •16.Конвективные сушилки: туннельные и ленточные. Назначение, устройство и принцип действия.

- •17.Кинематика отстаивания. Формула стокса. Влияние формы частиц и их концентрации на процесс отстаивания.

- •18.Кондуктивные сушилки. Назначение, устройство и принцип действия.

- •19.Центрифугирование

- •20.Выпарной аппарат с естественной циркуляцией. Назначение устройство и принцип действия.

- •21.Фильтрование. Виды фильтрования.

- •22.Теплообменники смешения. Назначение, устройство и область применения.

- •23.Теория фильтрования с образованием осадка.

- •24.Барабанные сушилки. Назначение, устройство и принцип действия.

- •25.Теория фильтрования с закупориванием пор.

- •26.Распылительные сушилки. Назначение, устройство и принцип действия.

- •27.Мембранные методы фильтрования.

- •28.Кристаллизаторы. Назначение, устройство и принцип действия.

- •29.Перемешивание. Способы перемешивания в жидкой среде.

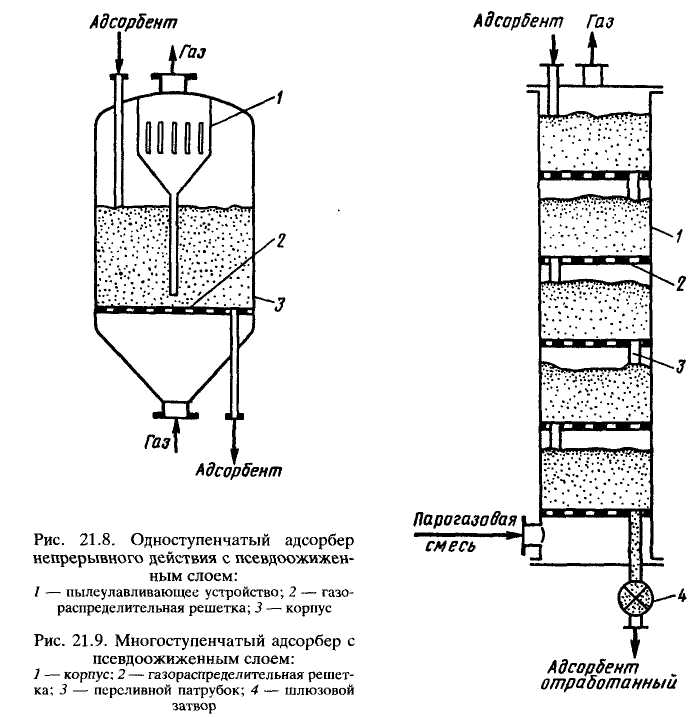

- •30.Адсорберы с псевдоожиженным слоем адсорбента. Назначение, устройство и принцип действия.

- •32.Гидроциклоны и аэроциклоны. Назначение, устройство, принцип действия и область применения.

- •33.Перемешивание пластичных масс и сыпучих материалов.

- •34.Фильтры для неоднородных газовых систем. Схемы. Назначение, устройство, принцип действия и область применения.

- •35.Процессы нагревания и охлаждения. Теплопроводность, теплоотдача, теплопередача.

- •36.Электроосаждение и конструкция электрофильтра. Назначение, устр-во, принцип действия и область применения.

- •37.Выпаривание и область его применения. Изменение свойств раствора при сгущении.

- •3 8.Виды центрифуг и их схемы. Назначение, устройство, принцип действия и область применения. Производительность центрифуги.

- •39.Способы выпаривания.

- •44. Пневматические сушилки с псевдоожиженным слоем. Назначение, устройство, принцип действия и область применения.

- •46.Механические адсорберы.

- •47.Движущая сила и основное уравнение массопередачи. Основные законы мп.

- •48.Пленочные выпарные аппараты. Назначение, устройство, область применения и принцип действия.

- •49.Равновесие фаз при массообменных процессах, материальный баланс масообмена, уравнение рабочей линии.

- •51.Критериальное уравнение диффузии.

- •52. Шахтные сушилки. Назначение, устройство, принцип действия и область применения.

- •53. Виды сорбционных процессов, абсорбция, основные закономерности процессов.

- •59. Теоретические основы перегонки

- •60 Батарейный циклон и мультигидроциклон.

- •73. Методы кристаллизации

- •76. Аппараты с псевдоожиженным слоем

- •77. Методы экстракции

- •78. Адсорберы с неподвижным слоем адсорбера.

- •79. Способы сортированИя сыпучих материалов. Ситовой анализ.

1.ВОЗНИКНОВЕНИЕ И РАЗВИТИЕ НАУКИ О ПРОЦЕССАХ И АППАРАТАХ. КЛАССИФИКАЦИЯ ПРОЦЕССОВ ПИЩЕВОЙ ТЕХНОЛОГИИ. Учение о процессах и аппаратах возникло в начале нашего века, одновременно и независимо в нашей стра-не и в США. В России основы науки о процессах и аппаратах были заложены извест учеными-инженерами А. К. Крупским в Петербургском технологич-м институте и И. А. Тищенко в Мос-ковском высшем техническом училище. При этом были исполь-зованы богатый фактический материал, накопленный в про-мышл-ти, и то огромное идейное наследие в области хим техно-логии, к-е оставил Д. И. Менделеев. В 1909 г. Впервые в России систематический курс основных ПиА хим технологии был прочи-тан И. А. Тищенко в 1913 г. Быстрый прогресс этой науки на-чался в 20—30-х гг. Идеи А. К. Крупского были развиты в Лени-нградском технологич-м институте Д. П. Коноваловым и впосле-дствии А. А. Кировым, Л. Ф. Фокиным, К. Ф. Павловым и их уче-никами. Большим событием в развитии хим технологии как нау-ки стала книга Л. Ф. Фокина «Методы и орудия хим техники», вышедшая в 1923 г. одновременно с известной монографией америк-х ученых В. Уокера, В. К. Льюиса и В. X. Мак-Адамса «Принципы химической техники». Большой вклад в разработку отдельных разделов науки о ПиА внесли И. А. Тищенко — автор расчетов выпарных установок, Д. П. Коновалов — автор класс-сич-х исслед-й в области перегонки жидкостей, опубликовав-ший в 1924— 1925 гг. курс «Материалы и процессы хим техно--логии». Одной из главных задач хим технологии, отличающих ее от чистой химии, является установление наивыгоднейшего хода операции и проектирование соответствующих ему заводс-ких приборов и механ-х устр-в — так определил задачи хим те-хнологии Д. П. Коновалов. В Москве наука о ПиА получила осо-бое развитие в Химико-технологическом институте им. Д. И. Менделеева, организованном в 1920 г. Научную школу здесь возглавили А. Г. Касаткин и В. В. Кафаров; в МИХМе — А. Н. Плановский, в МИТХТе им. М. В. Ломоносова — Н. И. Гельперин. Наука о ПиА призвана играть большую роль в интенсификации развития пищ и смежных отраслей промышл-ти и тем самым способствовать удовлетворению потребностей населения в про-дуктах питания. КЛАССИФ-Я ОСНОВНЫХ ПРОЦЕССОВ ПИЩ ТЕХ-НОЛОГИИ Развитие науки о ПиА позволило создать систему понятий и научно обоснованную классифик-ю процессов пищ технологии. Производств-й процесс-это совок-ть последов-х действий для достижения определ-го рез-та. Технология — это ряд приемов, проводимых направленно с целью получения из исходного сырья продукта с наперед заданными св-ми. Задача технологии как науки заключается в выявлении физ, хим, ме-хан и др закономерностей с целью определения и использован-ия на практике наиболее эффективных и экономичных произво-дств-х процессов. Технологич-й аппарат (от лат. apparatus — оборудование) — это устройство, приспособление, оборудова-ниие, предназначе-е для проведения технологич-х процессов.

Машина — устр-во, выполняющее механ движения с целью преобразования энергии или материалов. Технологич-е машины преобразуют форму, св-ва и положение обрабатыв-го материа-ла. Все многообразие осн-х процессов пищ технологии в завис-ти от закономерностей их протекания можно свести к 5 осноным группам: гидромехан-е, теплообменные, массообменные, меха-нич-е, биохим-е. Гидромехан-е процессы — это процессы, ско-рость к-х определяется законами механики и гидродинамики. К ним относятся процессы перемещения жидкостей и газов по трубопроводам и аппаратам, перемешивания в жидких средах, разделения суспензий и эмульсий путем отстаивания, фильтро-вания, центрифугирования, псевдоожижения зернистого мате-риала Теплообменные процессы — это процессы, связанные с переносом теплоты от более нагретых тел (или сред) к менее нагретым. К ним относятся процессы нагревания, пастеризации, стерилизации, охлаждения, конденсации, выпаривания и т. п. Скорость тепловых процессов опред-ся законами теплопереда-чи. Массообменные, или диффузионные, процессы — процессы, связанные с переносом в-ва в различ-х агрегатных состояниях из одной фазы в другую. К ним относят-ся абсорбция и десорбция, перегонка и ректификация, адсорб-ция, экстракция, растворение, кристаллизация, увлажнение, сушка, сублимация, диализ, ионный обмен и др. Скорость массообменных процессов определяется законами массопе-редачи. Механ-е процессы — это процессы чисто механ взаимо-д-я тел. К ним относятся процессы измельч-я, классифи-и (фра-кционирования) сыпучих материалов, прессования и др/ Хим и биохим процессы — процессы, связанные с изм-ем хим состава и св-в в-ва, скорость протекания которых опред-ся законами хим кинетики.

2.БАРБОТАЖНЫЕ

МАССООБМЕННЫЕ АППАРАТЫ С КОЛПАЧКОВЫМИ,

КЛАПАННЫМИ И ЧЕШУЙЧАТЫМИ ТАРЕЛКАМИ.

В барботажных абсорберах поверх-ть

контакта фаз созд-ся потоками газа

(пара) и жид-ти. Тарельчатые

барботажные колонны

явл-ся

эффект-ми и наиболее распр-ми аппаратами,

внутри которых одна под др размещено

определ-е кол-во горизонт-х перфорированных

перегородок — тарелок, обеспечивающих

течение жидкости сверху вниз, а пара —

снизу вверх. Тарельчатые колонны бывают

с колпачковыми, клапанными, провальными

ситчатыми тарелками, на к-х имеет место

неорганизованный перелив жидкости

через отверстия, и с ситчатыми тарелками

с переливными устр-ми. В колоннах с

провальными тарелками газ проходит

через отверстия тарелки и распределяется

в слое жид-ти, находящейся на тарелке,

в виде струек и пузырьков. На тарелках

одновременно происходят барботаж пара

ч/з слой жидкости и частичный проход

жидкости через отверстия тарелок. Такие

конструкции тарелок очень чувствительны

к расходу и давлению пара в колонне.

Более устойчиво работают ситчатые

тарелки с переливными устройствами.

Эти аппараты (рис1) имеют горизонтальные

тарелки, переливные устройства и пороги.

пороги.

Порог 3

служит

для разрушения пены, стекающей с

вышерасположенной тарелки, а порог4-для

поддерж-я высоты столба жид-ти на тарелке.

Жид-ть поступает на верх-юю тарелку,

перелив-ся ч/з переливные устр-ва сверху

вниз и удаляется из нижней части аппарата.

Газ (пар) вводится в нижнюю часть аппарата

и перемещ-ся вверх, распределяясь на

каждой тарелке в виде пузырьков или

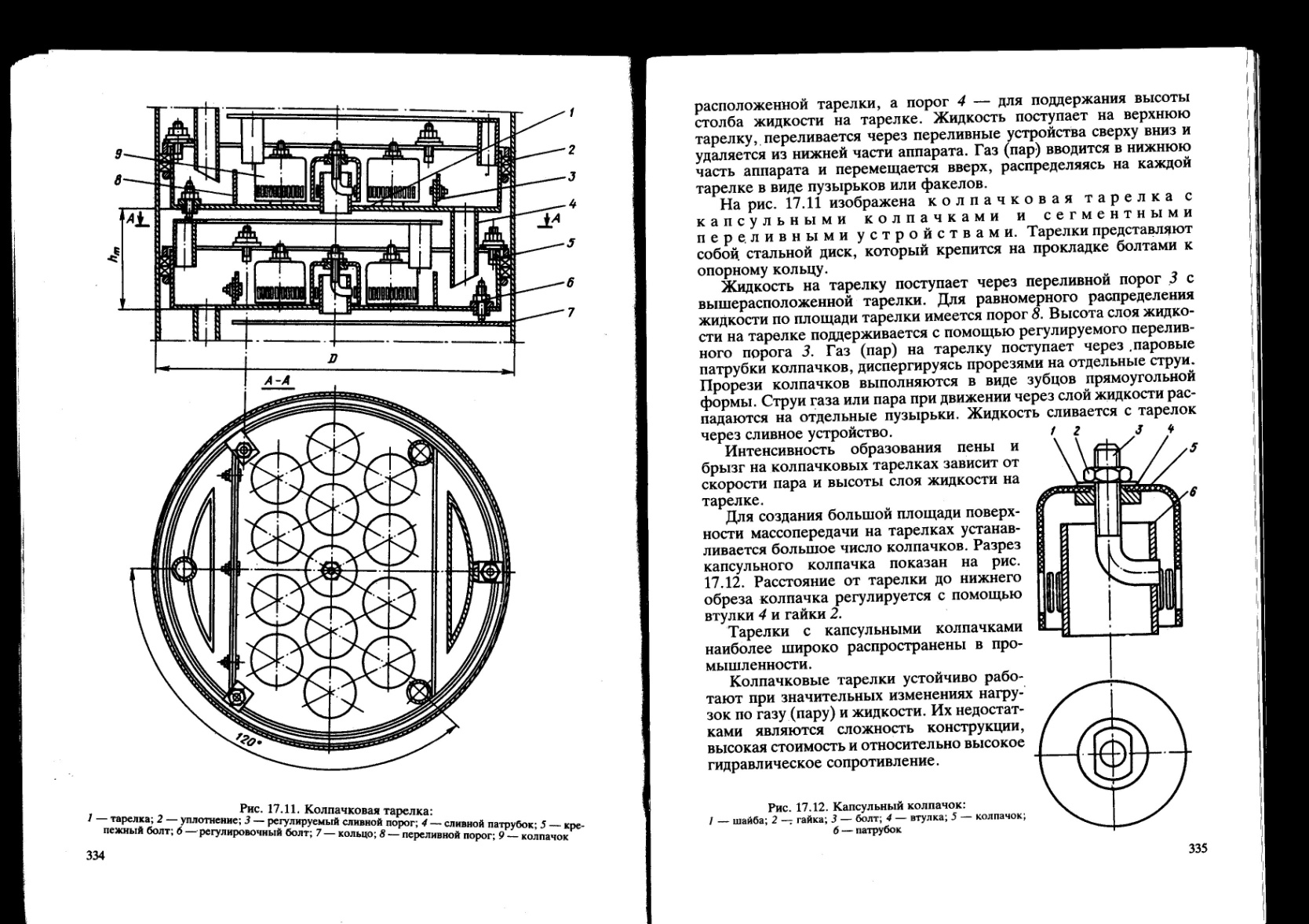

факелов. На рис 2-колпачковая тарелка с

сегментными перелив-ми устр-ми. Тарелки

предст соб стальной диск, к-й крепится

на прокладке болтами к опорному кольцу.

Жид-ть на тарелку поступает ч/з переливной

порог 3 с вышерасположенной тарелки.

Для равномер-го распред-я жид-ти по

площади тарелки имеется порог 8. Высота

слоя жид-ти на тарелке поддерж-ся с пом-ю

регулируемого переливного порога 3. Газ

(пар) на Тарелку поступает ч/з паровые

патрубки колпачков, диспергируясь

прорезями на отд-е струи. Прорези

колпачков выполн-ся в виде зубцов прямог

формы. Струи газа или пара при движении

ч/з слой жид-ти распад-ся на отд-е пузырьки.

Жид-ть сливается с тарелок ч/з сливное

устр-во.

2.БАРБОТАЖНЫЕ

МАССООБМЕННЫЕ АППАРАТЫ С КОЛПАЧКОВЫМИ,

КЛАПАННЫМИ И ЧЕШУЙЧАТЫМИ ТАРЕЛКАМИ.

В барботажных абсорберах поверх-ть

контакта фаз созд-ся потоками газа

(пара) и жид-ти. Тарельчатые

барботажные колонны

явл-ся

эффект-ми и наиболее распр-ми аппаратами,

внутри которых одна под др размещено

определ-е кол-во горизонт-х перфорированных

перегородок — тарелок, обеспечивающих

течение жидкости сверху вниз, а пара —

снизу вверх. Тарельчатые колонны бывают

с колпачковыми, клапанными, провальными

ситчатыми тарелками, на к-х имеет место

неорганизованный перелив жидкости

через отверстия, и с ситчатыми тарелками

с переливными устр-ми. В колоннах с

провальными тарелками газ проходит

через отверстия тарелки и распределяется

в слое жид-ти, находящейся на тарелке,

в виде струек и пузырьков. На тарелках

одновременно происходят барботаж пара

ч/з слой жидкости и частичный проход

жидкости через отверстия тарелок. Такие

конструкции тарелок очень чувствительны

к расходу и давлению пара в колонне.

Более устойчиво работают ситчатые

тарелки с переливными устройствами.

Эти аппараты (рис1) имеют горизонтальные

тарелки, переливные устройства и пороги.

пороги.

Порог 3

служит

для разрушения пены, стекающей с

вышерасположенной тарелки, а порог4-для

поддерж-я высоты столба жид-ти на тарелке.

Жид-ть поступает на верх-юю тарелку,

перелив-ся ч/з переливные устр-ва сверху

вниз и удаляется из нижней части аппарата.

Газ (пар) вводится в нижнюю часть аппарата

и перемещ-ся вверх, распределяясь на

каждой тарелке в виде пузырьков или

факелов. На рис 2-колпачковая тарелка с

сегментными перелив-ми устр-ми. Тарелки

предст соб стальной диск, к-й крепится

на прокладке болтами к опорному кольцу.

Жид-ть на тарелку поступает ч/з переливной

порог 3 с вышерасположенной тарелки.

Для равномер-го распред-я жид-ти по

площади тарелки имеется порог 8. Высота

слоя жид-ти на тарелке поддерж-ся с пом-ю

регулируемого переливного порога 3. Газ

(пар) на Тарелку поступает ч/з паровые

патрубки колпачков, диспергируясь

прорезями на отд-е струи. Прорези

колпачков выполн-ся в виде зубцов прямог

формы. Струи газа или пара при движении

ч/з слой жид-ти распад-ся на отд-е пузырьки.

Жид-ть сливается с тарелок ч/з сливное

устр-во.

Интенсивность

образования пены и брызг на колпачковых

тарелках зависит от скорости пара и

высоты слоя жидкости на

Интенсивность

образования пены и брызг на колпачковых

тарелках зависит от скорости пара и

высоты слоя жидкости на

тарелке. Для создания большой площади поверхности массопередачи на тарелках устанавл-ся большое число колпачков. Разрез капсульного колпачка показан на рис.2 Расстояние от тарелки до нижнего обреза колпачка регулируется с помощью втулки 4 и гайки 2. Тарелки с капсульными колпачками наиболее широко распространены в пром-ти. Колпачковые тарелки устойчиво работают при значительных изменениях нагрузок по газу (пару) и жидкости. Их недостатками являются сложность конструкции, высокая стоимость и относительно высокое гидравлическое сопротивление. Рис: капсульный калпачок: 1-шайба, 2-гайка, 3-болт, 4-втулка, 5-колпачок, 6-патрубок.

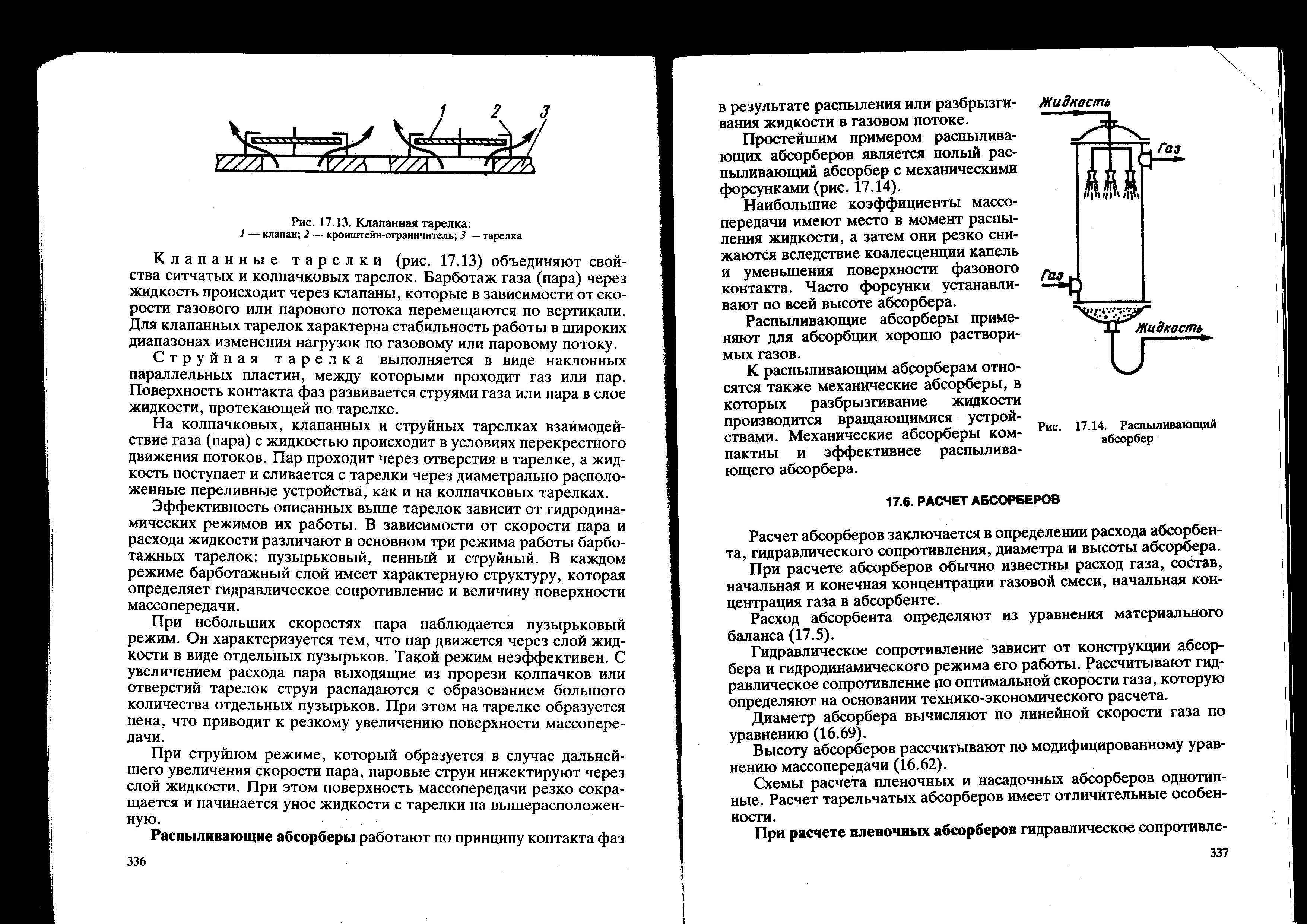

Клапанные тарелки (рис. 17.13) объединяют свойства ситчатых и колпачковых тарелок. Барботаж газа (пара) через жидкость происходит через клапаны, которые в зависимости от скорости газового или парового потока перемещаются по вертикали. Для клапанных тарелок характерна стабильность работы в широких диапазонах изменения нагрузок по газовому или паровому потоку. Струйная тарелка выполняется в виде наклонных параллельных пластин, между которыми проходит газ или пар. Поверхность контакта фаз развивается струями газа или пара в слое жидкости, протекающей по тарелке.

На

колпачковых, клапанных и струйных

тарелках взаимодействие газа (пара)

с жидкостью происходит в условиях

перекрестного движения потоков. Пар

проходит через отверстия в тарелке, а

жидкость поступает и сливается с

тарелки через диаметрально расположенные

переливные устройства, как и на колпачковых

тарелках. Эффективность описанных выше

тарелок зависит от гидродинамических

режимов их работы. В зависимости от

скорости пара и расхода жидкости

различают в основном три режима работы

барбо-тажных тарелок: пузырьковый,

пенный и струйный. В каждом режиме

барботажный слой имеет характерную

структуру, которая определяет

гидравлическое сопротивление и величину

поверхности массопередачи. При небольших

скоростях пара наблюдается пузырьковый

режим. Он характеризуется тем, что пар

движется через слой жидкости в виде

отдельных пузырьков. Такой режим

неэффективен. С увеличением расхода

пара выходящие из прорези колпачков

или отверстий тарелок струи распадаются

с образованием большого количества

отдельных пузырьков. При этом на тарелке

образуется пена, что приводит к резкому

увеличению поверхности массопередачи.

При струйном режиме, который образуется

в случае дальнейшего увеличения

скорости пара, паровые струи инжектируют

через слой жидкости. При этом поверхность

массопередачи резко сокращается и

начинается унос жидкости с тарелки на

вышерасположенную.ЧЕШУЙЧАТАЯ

СТРУЙНАЯ ТАРЕЛКА Пар направляется в

сторону движения жидкости и способствует

уменьшению падения уровня жидкости на

тарелке

На

колпачковых, клапанных и струйных

тарелках взаимодействие газа (пара)

с жидкостью происходит в условиях

перекрестного движения потоков. Пар

проходит через отверстия в тарелке, а

жидкость поступает и сливается с

тарелки через диаметрально расположенные

переливные устройства, как и на колпачковых

тарелках. Эффективность описанных выше

тарелок зависит от гидродинамических

режимов их работы. В зависимости от

скорости пара и расхода жидкости

различают в основном три режима работы

барбо-тажных тарелок: пузырьковый,

пенный и струйный. В каждом режиме

барботажный слой имеет характерную

структуру, которая определяет

гидравлическое сопротивление и величину

поверхности массопередачи. При небольших

скоростях пара наблюдается пузырьковый

режим. Он характеризуется тем, что пар

движется через слой жидкости в виде

отдельных пузырьков. Такой режим

неэффективен. С увеличением расхода

пара выходящие из прорези колпачков

или отверстий тарелок струи распадаются

с образованием большого количества

отдельных пузырьков. При этом на тарелке

образуется пена, что приводит к резкому

увеличению поверхности массопередачи.

При струйном режиме, который образуется

в случае дальнейшего увеличения

скорости пара, паровые струи инжектируют

через слой жидкости. При этом поверхность

массопередачи резко сокращается и

начинается унос жидкости с тарелки на

вышерасположенную.ЧЕШУЙЧАТАЯ

СТРУЙНАЯ ТАРЕЛКА Пар направляется в

сторону движения жидкости и способствует

уменьшению падения уровня жидкости на

тарелке

3.ОСНОВНЫЕ СВОЙСТВА ПИЩЕВЫХ ПРОДУКТОВ, СЫРЬЯ, ВОДЫ, ПАРА И ВЛАЖНОГО ВОЗДУХА. ФИЗИЧЕСКИЕ И ТЕПЛОФИЗИЧЕСКИЕ ПАРАМЕТРЫ.

Многие пищевые продукты предст. собой однородные и неоднородные смеси. К однородным смесям относятся р-ры, н-р сахарные, водно-спиртовые, соки и т. д. Однородные смеси хар-ся концентрацией раст-го в-ва. К неоднородным относятся смеси тв в-ва с жидкостью, а также смеси различных нерастворимых одна в другой жидкостей. Для хар-ки неоднородных смесей вводят понятие объемной или массовой доли, н-р доли тв в-ва в жидкости.

Все св-ва в-в м/о разделить на физ.(плотность, удельный вес, вязкость, поверхностное натяжение и др.) и теплофизические (удельная теплоемкость, теплопроводность, температуропроводность и др.). Данные об этих св-х для различных в-в и раст-в в зависимости от температуры и давления приводятся в справочниках.

Рассмотрим основные свойства веществ.

Плотность q -это отношение массы М тела (вещества) к его объему V. Описывается формулой q=MIV и выражается в кг на 1 м3, т на 1 м3 или гр на 1 см3.

Плотность представляет, собой вел, обратную удельному объему v , т. е. объему, занимаемому единицей массы вещества; q=l/vyB, где vya=V/M.

Плотность раствора зависит от его концентрации С

Отношение плотностей двух в-в н-ся относительной плотностью

Удельный

вес

— это отношение веса тела (вещества) к

его объему.

В отличие от плотности удельный вес не

явл физ-хим

хар-ой в-ва, т.к зависит от места измерения.

Между удельным весом и плотностью

существует соотношение

![]()

Вязкость-это св-во газов и жид-й сопрот действию внешн сил, вызывающих их течение.

Поверхностное натяжение — это вел, численно = работе, к-ю нужно затратить для того, чтобы при постоянной температуре увеличить на единицу площади пов-сть раздела фаз. Поверхностное натяжение жид опред так же, как вел, численно= силе, действ на единицу длины контура поверх раздела и стремящейся сократить эту поверхность до min. Благодаря поверхностному натяжению капля жидкости при отсутствии внешних воздействий принимает форму шара.

Поверхностное натяжение зависит от температуры и уменьшается с повыш ее.

Теплоемкость-это отношение кол-ва теплоты, подводимой к в-ву, к соот-му измен его температуры. Теплоемкость единицы кол-ва в-ва н-я удельной теплоемкостью. В расчетах используют массовую, объемную и мольную удельные теплоемкости.

Удельная теплоемкость зависит от того, при каком процессе (изобарном, изохорном, адиабатном, политропическом, изотермическом) происходит обмен энергией между веществом и окружающей средой..

Массовая удельная теплоемкость показывает, какое количество теплоты надо сообщить веществу массой 1 кг, чтобы повысить его температуру на один градус.

Теплоемкость жидкостей и газов зависит от температуры и увеличивается с повышением ее.

Теплопроводность-это перенос энергии от более нагретых участков тела к менее нагретым в рез-те теплового дв-я и взаим-я микрочастиц, приводящий к выравниванию температуры тела.

Интенсивность теплопроводности в тв материалах, жид-х и газах хар-ся коэфф теплопровод λ, к-й явл теплофизическим параметром в-ва и показывает, какое кол-о теплоты проходит через 1 м2 поверх в течение 1 ч при градиенте измен температур в направлении, перпендикулярном к изотермической поверхности, равном 1.

4.ВИДЫ

ОТСТОЙНИКОВ И ИХ СХЕМЫ. ПРОИЗВ-ТЬ

ОТСТОЙНИКА. НАЗНАЧ-Е, УСТР-ВО, ПРИНЦИП

ДЕЙСТВИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ.

Оборуд-е

для отстаивания и осаждения по принципу

действия

делится на гравитационные отстойники,

отстойные центрифуги,

гидроциклоны и сепараторы.

Отстойники

бывают

периодич-го, непрерыв-го и полунепрерывного

действия.

Отстойник

период

действия

предст

собой плоский бассейн без перемешивающих

устр-в. Бассейн

заполн-ся суспензией, к-я отстаивается

в нем в теч необ

для разделения времени. Затем осветленный

слой жид

сливают ч/з штуцера, расположенные выше

слоя осадка. Осевший осадок (шлам)

выгружают вручную.

Размеры

и форма отстойников зависят от конц ДФ

и размеров частиц. С ↑

плотности и размеров частиц

размеры отстойника↓

Продолж-ть отстаивания

зависит от вязкости ДФ, к-я снижается

с ↑

t.

Поэтому для ускорения процесса

отстаивания суспензию подогревают

(если это не противоречит

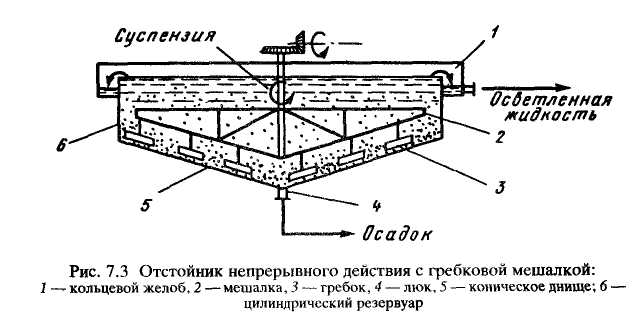

технологии). Непрерывнодействующий

отстойник с гребковой

мешалкой

(рис.

7.3) представляет собой цилиндрич резервуар

с коническим днищем и внутр кольцевым

желобом вдоль верхнего края отстойника.

Мешалка с наклонными

лопастями, на к-х расположены гребки

для перемещения

осадка к разгрузочному люку, вращается

с переменной частотой

от 0,02 до 0,5 мин"1.

Суспензия

непрерывно подается по трубе в середину

резервуара. Осветленная

жидкость переливается в кольцевой желоб

и отводится из отстойника. Шлам удаляется

при помощи диафрагменного насоса.

Извлечение жид-ти из шлама, если она явл

ценной для произ-ва или ее извлечение

необ по технолог усл, производ-ся в

установке для противоточной промывки.

В таких отстойниках достигаются

равномерная плотность осадка, эффективное

его обезвоживание. Недостатком гребковых

отстойников

является их громоздкость. В

многоярусных отстойниках,

к-е

предст

собой неск отстойников, поставленных

один на другой, или

цилиндр резервуар с коническим днищем,

внутри к-о имеются конические перегородки,

разделяющие отстойники на ярусы(рис.

7.4).В результате этого значительно

снизилась громоздкость

и↑

площадь поверхности отстаивания. Такие

отстойники

используют на сахарных заводах для

сгущения сатура-ционных соков.

Отстойник

имеет общий вал, на к-м расположены

гребковые

мешалки. Суспензия ч/з распределит-е

устр-во подается

по трубам в стаканы каждого яруса

отстойника. Осветленная

жидкость собирается ч/з кольцевые желоба

в коллектор. Ярусы

соединены стаканами для удаления шлама.

Стакан каждого вышерасположенного

яруса опущен нижним концом в слой шлама

нижерасположенного

яруса.Т.о. ярусы отстойника

последоват-но

соед по шламу. Шлам удаляется т/о из

нижнего

яруса ч/з разгрузоч-й конус, в к-м

установлен скребок.

Отстойник

для

непрерывного

разделения

эмульсий

(рис.

7.5) сост из неск-х частей. Эмульсия

подается

в левую часть отстойника, откуда поступает

в сред сепарационную

камеру. Перегородки 2 позволяют

регулировать высоту

уровня смеси. В сепарационной части

исходная смесь разделяется

на составляющие под действием сил

тяжести. Легкая жидкость

поднимается и вытекает из отстойника

ч/з верхний штуцер. Тяжелая

жид опускается, проходит под правой

перегородкой 3

и

вытекает ч/з нижний штуцер. Каналы для

вых жид образуют

сообщающиеся м/у собой сосуды.

4.ВИДЫ

ОТСТОЙНИКОВ И ИХ СХЕМЫ. ПРОИЗВ-ТЬ

ОТСТОЙНИКА. НАЗНАЧ-Е, УСТР-ВО, ПРИНЦИП

ДЕЙСТВИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ.

Оборуд-е

для отстаивания и осаждения по принципу

действия

делится на гравитационные отстойники,

отстойные центрифуги,

гидроциклоны и сепараторы.

Отстойники

бывают

периодич-го, непрерыв-го и полунепрерывного

действия.

Отстойник

период

действия

предст

собой плоский бассейн без перемешивающих

устр-в. Бассейн

заполн-ся суспензией, к-я отстаивается

в нем в теч необ

для разделения времени. Затем осветленный

слой жид

сливают ч/з штуцера, расположенные выше

слоя осадка. Осевший осадок (шлам)

выгружают вручную.

Размеры

и форма отстойников зависят от конц ДФ

и размеров частиц. С ↑

плотности и размеров частиц

размеры отстойника↓

Продолж-ть отстаивания

зависит от вязкости ДФ, к-я снижается

с ↑

t.

Поэтому для ускорения процесса

отстаивания суспензию подогревают

(если это не противоречит

технологии). Непрерывнодействующий

отстойник с гребковой

мешалкой

(рис.

7.3) представляет собой цилиндрич резервуар

с коническим днищем и внутр кольцевым

желобом вдоль верхнего края отстойника.

Мешалка с наклонными

лопастями, на к-х расположены гребки

для перемещения

осадка к разгрузочному люку, вращается

с переменной частотой

от 0,02 до 0,5 мин"1.

Суспензия

непрерывно подается по трубе в середину

резервуара. Осветленная

жидкость переливается в кольцевой желоб

и отводится из отстойника. Шлам удаляется

при помощи диафрагменного насоса.

Извлечение жид-ти из шлама, если она явл

ценной для произ-ва или ее извлечение

необ по технолог усл, производ-ся в

установке для противоточной промывки.

В таких отстойниках достигаются

равномерная плотность осадка, эффективное

его обезвоживание. Недостатком гребковых

отстойников

является их громоздкость. В

многоярусных отстойниках,

к-е

предст

собой неск отстойников, поставленных

один на другой, или

цилиндр резервуар с коническим днищем,

внутри к-о имеются конические перегородки,

разделяющие отстойники на ярусы(рис.

7.4).В результате этого значительно

снизилась громоздкость

и↑

площадь поверхности отстаивания. Такие

отстойники

используют на сахарных заводах для

сгущения сатура-ционных соков.

Отстойник

имеет общий вал, на к-м расположены

гребковые

мешалки. Суспензия ч/з распределит-е

устр-во подается

по трубам в стаканы каждого яруса

отстойника. Осветленная

жидкость собирается ч/з кольцевые желоба

в коллектор. Ярусы

соединены стаканами для удаления шлама.

Стакан каждого вышерасположенного

яруса опущен нижним концом в слой шлама

нижерасположенного

яруса.Т.о. ярусы отстойника

последоват-но

соед по шламу. Шлам удаляется т/о из

нижнего

яруса ч/з разгрузоч-й конус, в к-м

установлен скребок.

Отстойник

для

непрерывного

разделения

эмульсий

(рис.

7.5) сост из неск-х частей. Эмульсия

подается

в левую часть отстойника, откуда поступает

в сред сепарационную

камеру. Перегородки 2 позволяют

регулировать высоту

уровня смеси. В сепарационной части

исходная смесь разделяется

на составляющие под действием сил

тяжести. Легкая жидкость

поднимается и вытекает из отстойника

ч/з верхний штуцер. Тяжелая

жид опускается, проходит под правой

перегородкой 3

и

вытекает ч/з нижний штуцер. Каналы для

вых жид образуют

сообщающиеся м/у собой сосуды.

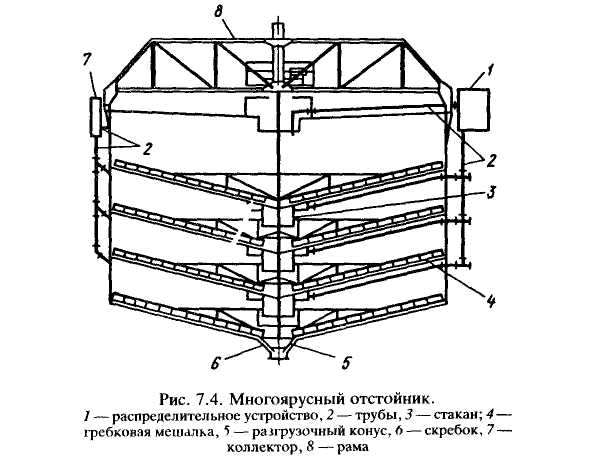

Многоярусный

отстойник.1-распределит-е устр-во,

2-трубы, 3-стакан, 4-гребковая мешалка,5

-разгрузочный конус,

Многоярусный

отстойник.1-распределит-е устр-во,

2-трубы, 3-стакан, 4-гребковая мешалка,5

-разгрузочный конус,

6-коллектор, 7-скребок, 8-рама

5.Законы сохранения массы и энергии. Законы равновесия системы. Принцип движущей силы и законы переноса массы и энергии.

Равновесие. Равновесные системы. Если в любой точке рассматриваемой системы или поля потенциал одинаков, т. е. движущая сила переноса равна нулю, то говорят, что нет причин для переноса. Система находится в равновесии. Отсутствие потенциала свидетельствует о равновесии в системе.

Следовательно, перенос возможен, только если система не находится в состоянии равновесия, а движущая сила переноса тем больше, чем дальше от состояния равновесия находится система. Это положение, справедливое для любых процессов, особенно важно при выражении движущей силы процессов переноса массы.

Законы переноса массы и энергии. Основное кинетическое уравнение. Экономическая эффективность всякого производства в значительной степени зависит от скорости протекания технологических процессов. Эта скорость тем больше, чем больше движущая сила, и тем меньше, чем больше сопротивление осуществляемому действию. Эти простые рассуждения можно сформулировать уравнением

где у — скорость протекания процесса; R — сопротивление; Δ— движущая сила.

Величину 1/R можно заменить проводимостью к, и полученное выражение изменит вид:

Это выражение носит название основного (общего) кинетического уравнения. Зная движущую силу конкретного процесса, воспользовавшись общим кинетическим уравнением, можно написать основное уравнение для любого процесса.

Так, для процесса теплопередачи можно записать

6.АДСОРБЕРЫ С ПОДВИЖНЫМ СЛОЕМ АДСОРБЕНТА. НАЗНАЧ, УСТР-вО И ПРИНЦИП ДЕЙСТВИЯ. Адсорберы непрерывного действия бывают с движущимся плотным или псевдоожиженным слоем адсорбента. Адсорберы с движущимся слоем зернистого адсорбента предст собой полые колонны с перегородками и переливными патрубками и аппараты с транспортирующими приспособ-лениями. На рис.показан многосекционный колонный адсорбер для очистки парогазовых смесей, состоящ из холод-ка, подогревателя и распределит-х тарелок. В первой секции адсорбент охлаждается после регенерации. Эта секция выполнена в виде кожухотрубчатого теплообм-ка. Охлаждающая жид-ть подается в межтрубное простр-во теплообм-ка, а адсорбент проходит по трубам. Вторая секция предст соб собственно адсорбер, в к-м адсорбент взаимод-ет с исходной парогазовой смесью. Из 1-й секции во 2-ю адсорбент перетекает ч/з патрубки и распределит-е тарелки, обеспечивающие равномерное распред-е адсорбента по сечению колонны и служащие затворами, разграничивающими 1-ю и 2-ю секции. Далее адсорбент поступает в десорбционную секцию, представляющую соб кожухотрубный теплообменник, в к-й нагревается и взаимод-ет с десорбирующим агентом — острым водяным паром. Регенерированный адсорбент удаляется из адсорбера через шлюзовой затвор. Адсорберы с псевдоожи-женным тонкозернистым адсорбентом бывают одноступен-чатыми и многоступенчатыми. Одноступенчатый адсорбер с псевдоожиженным слоем показан на рис. Он предст соб цилиндрич-й вертик-й корпус, внутри которого смонтированы газораспределительная решетка и пылеулавливающее устр-во типа циклона. Адсорбент загружается в аппарат сверху через трубу и выводится через трубу снизу. Исходная парогазовая смесь вводится в адсорбер при скорости, превышающей ско-рость начала псевдоожижения, под газораспределительную решетку через нижний патрубок, а выводится через верхний патрубок, пройдя предварительно пылеулавливающее устр-во. Многоступенчатый тарельчатый адсорбер с псевдо-жиженным слоем показан на рис. 21.9. Он предст собой колонну, в к-й расположены газораспределительные решетки с переливными патрубками, служащими одновременно затворами для газового потока. Адсорбент поступает в верхнюю часть адсорбера и перетекает с верхней тарелки на нижнюю. С нижней тарелки адсорбент через шлюзовой затвор выгружается из адсорбера. Исходная парогазовая смесь поступает в адсор-бер снизу и удаляется через верхний патрубок. Многоступен-чатый адсорбер отличается от одноступенчатого тем, что работает по схеме, близкой к аппаратам идеального вытесне-ния, что позволяет проводить процесс адсорбции в противо-токе. Применяют установки с адсорбцией с псевдоожиженным слоем и десорбцией в движущемся слое адсорбента.