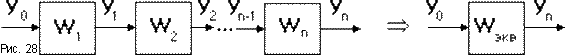

- •1. Последовательное соединение (рис.28) - выходная величина предшествующего звена подается на вход последующего. При этом можно записать:

- •4.2. Сар напряжения генератора постоянного тока

- •35. 1. Метод минимизации по картам Карно

- •Устройство

- •Историческая справка

- •Классификация реле

- •Обозначение на схемах

- •Особенности работы

- •38. 10.1. Понятие структурной устойчивости. Афчх астатических сау

- •10.2. Понятие запаса устойчивости

- •10.3. Анализ устойчивости по лчх

- •Установившееся значение выходной величины Yуст

- •Степень затухания ?

- •Время достижения первого максимума tmax

- •Время регулирования tp

- •Ошибка регулирования Ест

- •Перерегулирование у

- •Динамический коэффициент регулирования Rd

- •Показатель колебательности м

- •Всем Удачи на сдаче Экзамена!!!!!!

4-8-30. Термопара – старейший и до сих пор наиболее распространенный в промышленности температурный датчик. Действие термопары основано на эффекте, который впервые был открыт и описан Томасам Зеебеком в 1822 г. Наиболее правильное определение этого эффекта следующее: a difference of potential will occur if a homogeneous material having mobile charges has a different temperature at each measurement contact. (Если гомогенный материал, обладающий свободными зарядами, имеет разную температуру на измерительных контактах, то между контактами возникает разность потенциалов). Для нас более привычно обычно приводимое в литературе несколько другое определение эффекта Зеебека – возникновении тока в замкнутой цепи из двух разнородных проводников при наличии градиента температур между спаями. Второе определение, очевидно, следует из первого и дает объяснение принципу работы и устройству термопары. Однако, именно первое определение дает ключ к пониманию эффекта возникновения ТЭДС не в месте спая, а по всей длине термоэлектрода, что очень важно для понимания ограничений по точности, накладываемых самой природой термоэлектричества. Поскольку генерирование ТЭДС происходит по длине термоэлектрода, то показания термопары зависят от состояния термоэлектродов в зоне максимального температурного градиента. Поэтому поверку термопар следует проводить при той же глубине погружения в среду, что и на рабочем объекте. Учет термоэлектрической неоднородности особенно важен для рабочих термопар из неблагородных металлов. Главные преимущества термопар: - широкий диапазон рабочих температур, это самый высокотемпературный из контактных датчиков. - спай термопары может быть непосредственно заземлен или приведен в прямой контакт с измеряемым объектом. - простота изготовления, надежность и прочность конструкции. Недостатки термопар: - необходимость контроля температуры холодных спаев. В современных конструкциях измерителей на основе термопар используется измерение температуры блока холодных спаев с помощью встроенного термистора или полупроводникового сенсора и автоматическое введение поправки к измеренной ТЭДС. - возникновение термоэлектрической неоднородности в проводниках и, как следствие, изменение градуировочной характеристики из-за изменения состава сплава в результате коррозии и других химических процессов. - материал электродов не является химически инертным и, при недостаточной герметичности корпуса термопары, может подвергаться влиянию агрессивных сред, атмосферы и т.д. - на большой длине термопарных и удлинительных проводов может возникать эффект «антенны» для существующих электромагнитных полей. - зависимость ТЭДС от температуры существенно не линейна. Это создает трудности при разработке вторичных преобразователей сигнала. - когда жесткие требования выдвигаются к времени термической инерции термопары, и необходимо заземлять рабочий спай, следует обеспечить электрическую изоляцию преобразователя сигнала для устранения опасности возникновения утечек через землю. Общие сведения и особенности работы термопар Стандартные таблицы для термоэлектрических термометров и классы допуска и диапазоны измерений приведены в ГОСТ Р 8.585-2001 «Государственная система обеспечения единства измерений. Термопары. Номинальные с татические характеристики преобразования». Эти данные приводятся также в разделе справочник. Наиболее точные термопары – с термоэлектродами из благородных металлов: платинородий-платиновые ПП (тип S ( Pt-10%Rh / Pt) (тип R (Pt-13%Rh / Pt), платинородий-платинородиевые ПР (тип В (Pt-30%Rh / Pt-6%Rh)). Преимуществом является значительно меньшая термоэлектрическая неоднородность, чем у термопар из неблагородных металлов, устойчивость к окислению, вследствие чего высокая стабильность. Преимуществом термопары типа ПР также является практически нулевой выходной сигнал при температурах вплоть до 50 °С, таким образом устраняется необходимость термостатирования холодных спаев. Недостатком является высокая стоимость и малая чувствительность (около 10 мкВ/К при 1000 °С). Хотя платинородиевые термопары превосходят по точности и стабильности термопары из неблагородных металлов и сплавов, минимальная расширенная неопределенность результата измерения температуры в диапазоне до 1100 °С составляет 0,2-0,3 °С. Причины нестабильности термопар связаны с загрязнением, окислением и испарением материалов термоэлектродов. При температурах 500-900 °С формируется стабильный окисел родия. Недостаток родия изменяет состав платино-родиевого термоэлектрода, что приводит к изменению зависимости ЭДС от температуры и к возникновению термоэлектрических неоднородностей. В последние годы за рубежом были разработаны и исследованы термопары из чистых металлов: золото-платиновые и платина-палладиевые. По результатам опубликованных исследований можно сделать вывод о их лучшей стабильности и точности по сравнению с платинородий-платиновыми термопарами (см. в разделе публикации "Термопары из чистых металлов") Термопары из неблагородных металлов очень широко используются во всех отраслях промышленности. Они дешевы и просты в обращении, устойчивы к вибрациям, могут выпускаться во взрывозащищенном исполнении. Особенно удобны в обращении кабельные термопары, электроды которых заключены в специальный герметичный гибкий кабель с минеральной изоляцией. Такая конструкция позволяет расположить термопару в самых сложных конструктивных узлах объекта. Преимуществом термопар также является высокая чувствительность. Существенным недостатком является образование термоэлектрической неоднородности в зоне максимального градиента температур, что может привести к ошибке в градуировке более 5 °С. Этот недостаток делает очень сомнительной саму возможность периодической поверки термопар в лабораторных условиях и диктует необходимость поверять термопары из неблагородных металлов на месте их рабочего монтажа. Наименьшая термоэлектрическая неоднородность характерна для термопары нихросил/нисил (тип N). Одной из существенных составляющих неопределенности измерений термопарами является учет температуры холодных спаев или точность компенсации спаев в цифровых преобразователях. Для измерения высоких температур до 2500 °С используют вольфрам-рениевые термопары. Особенностью их использования является необходимость устранения окислительной атмосферы, разрушающей проволоку. Для вольфрам-рениевых термопар используют специальные герметичные конструкции чехлов, заполненные инертным газом, а также танталовые и молибденовые чехлы с неорганической изоляцией из оксида бериллия и оксида магния. Одно из важных применений вольфрам-рениевых термопар состоит в измерении температур в ядерной энергетике в присутствии потока нейтронов. Особенностью работы с термопарами является применение стандартных удлинительных и компенсационных проводов. Провода позволяют передавать сигнал с термопары на сотни метров к измерительному прибору, внося минимальную потерю точности. Удлинительные провода изготавливаются из того же материала, что и термоэлектроды термопары, но с более низкими требованиями по качеству материалов. Компенсационные провода изготавливаются из совершенно других материалов, чем термоэлектроды и применяются для термопар из благородных металлов. Так, для термопары ПР в качестве компенсационной может использоваться медная проволока. Применение компенсационных проводов может стать доминирующим источником неопределенности измерения температуры в промышленности, если разность температур двух концов провода существенна. Так, например, если для термопары типа S используется компенсационный провод, температура которого изменяется от 23 °С (головка термопары) до 0 °С (лед), то возникает дополнительная ЭДС около 15 мкВ, что приведет к ошибке в измерении 1,4 °С для температуры 900 °С. Стандарт МЭК 60584-3 на компенсационные провода(Thermocouples - Part 3: Extension and compensating cables - Tolerances and identification systems) введен в обращение в апреле 2008 г. (см. раздел Стандарты МЭК) Рекомендации по выбору типа термопары Термопары из неблагородных металлов Тип J (железо-константановая термопара) • Не рекомендуется использовать ниже 0 °С, т.к. конденсация влаги на железном выводе приводит к образованию ржавчины; • Наиболее подходящий тип для разряженной атмосферы; • Максимальная температура применения – 500 °С, т.к выше этой температуры происходит быстрое окисление выводов. Оба вывода быстро разрушаются в атмосфере серы. • Показания повышаются после термического старения. • Преимуществом является также невысокая стоимость. Тип Е (хромель-константановая термопара) • Преимуществом является высокая чувствительность. • Термоэлектрическая однородность материалов электродов. • Подходит для использования при низких температурах. s Тип Т (медь-константановая термопара) • Может использоваться ниже 0 °С; • Может использоваться в атмосфере с небольшим избытком или недостатком кислорода; • Не рекомендуется использование при температурах выше 400 °С; • Не чувствительна к повышенной влажности; • Оба вывода могут быть отожжены для удаления материалов, вызывающих термоэлекрическую неоднородность. Тип К (хромель-алюмелевая термопара) • Широко используются в различных областях от – 100 °С до +1000 °С (рекомендуемый предел, зависящий от диаметра термоэлектрода); • В диапазоне от 200 до 500 °С возникает эффект гистерезиса, т.е показания при нагреве и охлаждении могут различаться. Иногда разница достигает 5 °С; • Используется в нейтральной атмосфере или атмосфере с избытком кислорода; • После термического старения показания снижаются; • Не рекомендуется использовать в разряженной атмосфере, т.к. хром может выделяться из Ni-Cr вывода (так называемая миграция), термопара при этом изменяет ТЭДС и показывает заниженную температуру; • Атмосфера серы вредна для термопары, т.к. воздействует на оба электрода. Тип N (нихросил-нисиловая термопара) • Это относительно новый тип термопары, разработанный на основе термопары типа К. Термопара типа К может легко загрязняться примесями при высоких температурах. Сплавляя оба электрода с кремнием, можно тем самым загрязнить термопару заранее, и таким образом снизить риск дальнейшего загрязнения во время работы. • Рекомендуемая рабочая температура до 1200 °С (зависит от диаметра проволоки). • Кратковременная работа возможна при 1250 °С; • Высокая стабильность при температурах от 200 до 500 °С (значительно меньший гистерезис, чем для термопары типа К); • Считается самой точной термопарой из неблагородных металлов. Общие советы по выбору термопар из неблагородных металлов ниже нуля – тип Е, Т комнатные температуры – тип К, Е, Т до 300 °С – тип К от 300 до 600°С – тип N выше 600 °С – тип К или N Термопары из благородных металлов Тип S (платнородий-платиновая термопара) • Рекомендуемая максимальная рабочая температура 1350 °С; • Кратковременное применение возможно при 1600 °С; • Загрязняется при температурах выше 900 °С водородом, углеродом, металлическими примесями из меди и железа. При содержании железа в платиновом электроде на уровне 0,1%, ТЭДС изменяется более, чем на 1 мВ (100°С) при 1200 °С и 1,5 мВ (160 °С) при 1600 °С. Такая же картина наблюдается при загрязнении медью. Таким образом, термопары нельзя армировать стальной трубкой, или следует изолировать электроды от трубки газонепроницаемой керамикой. • Может применяться в окислительной атмосфере. • При температуре выше 1000 °С термопара может загрязняться кремнием, который присутствует в некоторых видах защитных керамических материалов. Важно использовать керамические трубки, состоящие из высокочистого оксида алюминия. • Не рекомендуется применять ниже 400 °С, т.к ТЭДС в этой области мала и крайне не линейна. Тип R (платнородий-платиновая термопара) • Свойства те же, что и у термопар типа S. Тип В (платнородий-платинородиевая термопара) • Рекомендуемая максимальная температура рабочего диапазона 1500 °С (зависит от диаметра проволоки); • Кратковременное применение возможно до 1750 °С; • Может загрязняться при температурах выше 900 °С водородом, кремнием, парами меди и железа, но эффект меньше, чем для термопар типа S и R; • При температуре выше 1000 °С термопара может загрязняться кремнием, который присутствует в некоторых видах защитных керамических материалов. Важно использовать керамические трубки, состоящие из высокочистого оксида алюминия. • Может использоваться в окислительной среде; • Не рекомендуется применение при температуре ниже 600 °С, где ТЭДС очень мала и не линейна. Источники погрешности термопар Принцип действия термопар и особенности преобразования и передачи сигнала приводят к следующим возможным проблемам при их эксплуатации, вызывающим ошибку в определении температуры 1. Дефекты формирования рабочего спая термопары; 2. Возникновение термоэлектрической неоднородности по длине термоэлектродов и изменение градуировочной характеристики термопары; 3. Электрическое шунтирование проводников изоляцией и возможное возникновение гальванического эффекта; 4. Тепловое шунтирование; 5. Электрические шумы и утечки. Формирование спая Существует много способов формирования рабочего спая термопары: механическое скручивание, пайка, сварка и т.д. При сварке в спай добавляется третий метал, но т.к. температуры проводников, исходящих из спая одинаковы, это не может привести к какой-либо погрешности. Проблема заключается в том, что третий метал, как правило, имеет более низкую температуру плавления и при высоких температурах спай может разорваться. Более того, может происходить загрязнение электродов чужеродным испаряющимся металлом. Поэтому рекомендуется производить сварку рабочего спая. Однако процесс сварки тоже требует особого внимания, т.к. перегрев может повредить термопарную проволоку и газ, используемый для сварки, может диффундировать в проволоку. Дефектная сварка может привести в разрыву спая при эксплуатации. В программном обеспечении, используемом для считывания и обработки сигнала термопары всегда есть специальный тест на разрыв спая. Образование термоэлектрической неоднородности. Искажение градуировочной характеристики термопары Это наиболее серьезный и трудно диагностируемый источник погрешности, т.к. результат отсчета ТЭДС может показаться вполне приемлемым и в то же время быть ошибочным. Термоэлектрическая неоднородность может быть результатом диффузии примесей из окружающей атмосферы при высоких температурах, высокотемпературным отжигом или механической обработкой электродов. Она может образоваться в результате протягивания электродов, неосторожного обращения, ударов и вибраций, вызывающих напряжения в проволоке. Изменение состава сплава может наблюдаться на отдельном участке проволоки, находящейся длительное время в зоне резкого температурного градиента. Однако неоднородность влияет на изменение градуировочной характеристики только в том случае, если она попадает в зону температурного градиента при измерении. Чем больше градиент температуры, тем больше погрешность, возникающая из-за неоднородности. Один из способов уменьшения данной погрешности – сделать более плавным изменение температуры на длине термоэлектрода, например, используя металлические рукава и чехлы. Сопротивление изоляции термопары Сопротивление изоляции термоэлектродов уменьшается с повышением температуры по экспоненциальному закону. При высокой температуре, в отдельных случаях, этот эффект может привести к образованию так называемого «виртуального» спая, т.е. фактического замыкания электродов в средней точке термопары. Таким образом, термопара будет измерять температуру не в области рабочего спая, а температуру в средней области. При высоких температурах следует также очень тщательно подбирать материал для изоляции, т.к. примеси и химические вещества изоляции могут проникнуть в электроды и изменить их свойства. Гальванический эффект Красящие вещества, применяемые в некоторых видах изоляции, могут вызвать образование электролита при попадании воды. Это может привести в гальваническому эффекту, который по силе превышает эффект Зеебека. Необходимо принимать меры для защиты термопарной проволоки от вредной атмосферы, проникновения воды и других жидкостей. Тепловое шунтирование Необходимо помнить, что термопара, как и любой другой контактный датчик, при введении в объект измерения меняет его температуру. Поэтому, если объект мал, термопара тоже должна иметь малые размеры. Однако термопара, изготовленная из тонкой проволоки, более подвержена эффектам загрязнения, отжига, возникновения напряжений, электрическому шунтированию. Чтобы минимизировать эти эффекты применяют удлинительные провода, которые соединяют термоэлектроды термопары с измерительным вольтметром и имеют коэффициент Зеебека близкий к коэффициенту термопары данного типа. Обычно удлинительный провод имеет больший диаметр, его сопротивление, включенное последовательно с термоэлектродом, не вызывает потерь при передаче сигнала на длинные расстояния. Кроме того, удлинительный провод проще протянуть через подводящий измерительный канал, чем тонкую термопарную проволоку. Поскольку требования к допускам удлинительных проводов установлены только в узком интервале температур, и сам провод может быть подвержен механическим повреждениям и натяжению, следует обеспечить минимальный температурный градиент вдоль провода. Электрические шумы Широкополосный шум может быть подавлен аналоговым фильтром. Единственный тип шума, который не может подавить система считывания и обработки сигнала – сдвиг, обусловленный утечкой постоянного тока в системе. Хотя обычно такие утечки не вызывают больших погрешностей, возможность их возникновения должна всегда приниматься во внимание и, по-возможности, предотвращаться, особенно если термоэлектроды очень малы и их сопротивление велико. Подбор термопарной проволоки Проволока для термопар изготавливается в соответствии со стандартом на допуска для термопар различных типов и классов. Куски проволоки, взятые из одного сертифицированного мотка, обычно имеют более близкое совпадение в значениях ТЭДС, чем куски из разных мотков, хотя абсолютное отклонение от номинальной ТЭДС может быть значительным. Если термопара изготавливается с целью получения большей точности, чем установлена стандартом, необходима проверка на термоэлектрическую неоднородность термоэлектродов и последующие меры для снижения вероятности возникновения неоднородности. Диагностика состояния термопары при эксплуатации Некоторые очень ценные предложения по разработке диагностических процедур были изложены в работах др. Рида (США). Три компонента предлагаемой системы: запись всех событий на объекте (event record), тест блока холодных спаев (the zone box test), отслеживание изменения сопротивления термопары (the thermocouple resistance history). Электронная запись всех событий особенно важна, когда на объекте установлены сотни датчиков и требуется отследить ошибку в измерениях, полученных с каждого датчика. Например, если в определенный момент термопара одного типа была заменена на термопару другого типа, но по ошибке не была изменена стандартная функция преобразования, сигнал будет ложный, и только по электронным записям событий можно выяснить причину выхода из строя датчика. Тест блока холодных спаев. Этот тест проводится для проверки работы контроллера, сканера, вольтметра и системы компенсации холодных спаев. Термопара в рабочих условиях регистрирует температуру горячего спая и показания вольтметра будут V=E(Tг-Tх). Во время тестирования мы замыкаем короткими кусками медной проволоки терминалы на блоке холодных спаев. В это время регистрируется температура холодных спаев и показания вольтметра должны быть равны V=0. Фактически это испытание тестирует все элементы измерительной системы, кроме самой термопары. Измерение сопротивления термопары. Внезапное изменение сопротивления термопарной цепи является индикатором неполадок в работе. Если мы непрерывно будем регистрировать и проводить электронную запись сопротивления проводов каждой термопары во времени, то при внезапном изменении сопротивления, мы немедленно получим сигнал, который может быть индикатором разрыва, шунтирования изоляцией, влияния вибраций и других возможных нарушений. Так, если термопара, походящая через высокотемпературную зону и имеющая спай в более холодной зоне стала внезапно показывать 1200 °С вместо 300 °С, это может означать либо опасное повышение температуры зоны, либо выход термопары из строя и замыкание в месте повышенной температуры. Тестирование сопротивления поможет выявить причину. Сопротивление термоэлектродов изменяется с температурой, но если оно изменилось скачком, то это означает непредвиденное замыкание или разрыв. Нужно иметь ввиду, что когда термопара генерирует напряжение, то оно может вызвать существенную ошибку в измерении сопротивления. Измерение сопротивления термопары похоже на измерение сопротивления источника напряжения. Эту проблему решают с помощью технологии компенсации ТЭДС (offset compensated ohms measurement). Вольтметр сначала измеряет напряжение, генерируемое термопарой без включения источника измерительного тока, используемого при измерении сопротивления. Затем это напряжение вычитается программным способом из результирующего напряжения, измеренного при включенном источнике. Рекомендации по работе с термопарами Целостность и точность измерительной системы, включающей термопарный датчик, может быть повышена с помощью следующих мер: - Использовать проволоки большого диаметра, которая, однако, не будет изменять температуру объекта измерения; - Если необходимо использовать миниатюрную термопару из очень тонкой проволоки, следует использовать ее только в месте измерения, вне объекта следует использовать удлинительные провода; - Избегать механических натяжений и вибраций термопарной проволоки; - Если необходимо использовать очень длинные термопары и удлинительные провода следует соединить экран повода с экраном вольтметра и тщательно перекручивать выводы; - По-возможности избегать резких температурных градиентов по длине термопары; - Использовать термопару только в пределах рабочих температур, желательно с запасом; - Использовать подходящий материал защитного чехла при работе во вредных условиях, чтобы обеспечить надежную защиты термопарной проволоки; - Использовать удлинительные провода в их рабочем диапазоне и при минимальных градиентах температур; - Вести электронную запись всех событий и непрерывно контролировать сопротивление термоэлектродов; - Для дополнительного контроля и диагностики измерений температуры применяют специальные термопары с четырьмя термоэлектродами, которые позволяют проводить дополнительные измерения температуры, электрических помех, напряжения и сопротивления для контроля целостности и надежности термопар

10-15. Для постоянного измерения и контроля за давлением используют прибор - датчик давления.

Результаты измерений датчика давления передаются и контролируются в системах учета. Под контроль данного устройства попадает давление избыточное и абсолютное. Датчики давления могут измерять давление в различных средах, жидкостях, газах, либо пара, поэтому их использование актуально в самых различных областях промышленности, например, в газовой, пищевой и энергетической отрасли.

Все датчики давления имеют стандартный комплекс, который состоит из корпуса, преобразователя давления и схем для обработки данных с преобразователя.

Корпус датчика давления может быть выполнен в самой разнообразной форме, может дополнительно оснащаться функциональными возможностями, в виде вывода информационных сообщений, или дополнительной герметизации корпуса.

Для каждого типа датчика давления имеются свои характеристика, разделяющими их от других видов, и соответственно характеризующими область применения. В числе характеристик могут быть определены пределы измерений, точность и частота давления, возможные условия применения, размеры и масса устройства.

Все датчики давления классифицируются в зависимости от принципов изменения давления в электрический сигнал.

Самое важное при выборе датчика давления, это определение вида давления, в котором будет работать устройство. Основных видов давления пять, оно бывает абсолютное и относительное, барометрическое, избыточное а также вакуум. Также следует обратить внимание на область применения, и исходя из этого выбирать уровень защиты датчиков давления, например от воды или пыли.

Следующим шагом должно быть определение необходимого материала датчика давления, также в зависимости от окружающей среды работы датчика. На работу датчика влияет и температурный режим, в характеристиках указывается возможные температурные границы работы прибора.

Последний шаг для определения нужного датчика давления, это определение выходного сигнала и его диапазоны. Для данного пункта есть вариации в виде аналогового, либо цифрового сигнала.

Датчики давления классифицируются по следующим видам:

1. Емкостные. В их основе простейшая конструкция из пары электродов, расположенных друг от друга на расстоянии, на один из электродов оказывается давление, измерение происходит по деформации. Соответственно количественные характеристики не могут быть большими, из -за небольшого зазора. В основном используются материалы кремниевые или керамические, а расстояние между ними заполняется различными органическими жидкостями.

2. Индуктивные. Представляет собой устройство с парой катушек, разделенных пластиной, обычно железной. При работе датчика давления создается магнитное поле, смещая пластину переменным током, измеряя полученный сигнал, находится давление.

3. Резонансные. В основе мембрана, способная уловить изменение давления и элементы тензорезисторы, которые деформируются под давлением мембраны, измененное сопротивление определяет проходящий ток. Такие датчики давления очень надежны в работе, но при использовании в неблагоприятных средах возможные неточные измерения.

4. Ртутные. Простой прибор, в котором находятся два сосуда, на один из которых называется давление, а по второму проводят измерение.

5. Пьезоэлектрические. Данный вид датчиков давления применяются при измерении акустических, или импульсных сигналов. В основе материал, пьезоэлемент, способный при изменении создавать электрические сигналы. Среди преимуществ данного датчика давления небольшие габаритные размеры и вес, возможность использования в неблагоприятных средах, но его использование актуально лишь при измерении быстроменяющихся давлений.

6. Пьезорезонансные. Изменение элемента происходит за счет количества проходящего тока. И измерения проходят резонатор с электродами. Часто используется для измерения давления в промышленности, либо в агрессивных условиях.

7. Ионизационные. Измерения в датчики осуществляются по ионизированным частицам. В основе датчика лампа с электродами и нагреватель. Данный тип может определять фиксировать маленькие значения давления. Наиболее часто данные датчики скомбинированы с другими видами.

14-26. Эквивалентные преобразования структурных схем

Структурная схема САУ в простейшем случае строится из элементарных динамических звеньев. Но несколько элементарных звеньев могут быть заменены одним звеном со сложной передаточной функцией. Для этого существуют правила эквивалентного преобразования структурных схем. Рассмотрим возможные способы преобразований.

1. Последовательное соединение (рис.28) - выходная величина предшествующего звена подается на вход последующего. При этом можно записать:

y1

= W1![]() yo;

y2

= W2

yo;

y2

= W2![]() y1;

...; yn

= Wn

y1;

...; yn

= Wn![]() yn

- 1

= >

yn

- 1

= >

yn

= W1![]() W2.....Wn.yo

= Wэкв

W2.....Wn.yo

= Wэкв![]() yo,

yo,

где .

.

То есть цепочка последовательно соединенных звеньев преобразуется в эквивалентное звено с передаточной функцией, равной произведению передаточных функций отдельных звеньев.

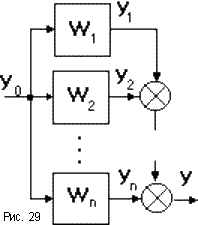

2 .Параллельно

- согласное соединение

(рис.29) - на вход каждого звена подается

один и тот же сигнал, а выходные сигналы

складываются. Тогда:

.Параллельно

- согласное соединение

(рис.29) - на вход каждого звена подается

один и тот же сигнал, а выходные сигналы

складываются. Тогда:

y = y1

+ y2

+ ... + yn

= (W1

+ W2

+ ... + W3)yo

= Wэкв![]() yo,

yo,

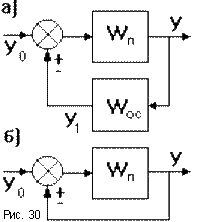

где

.

.

То есть цепочка звеньев, соединенных параллельно - согласно, преобразуется в звено с передаточной функцией, равной сумме передаточных функций отдельных звеньев.

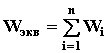

3 .Параллельно

- встречное соединение

(рис. 30а) - звено охвачено положительной

или отрицательной обратной связью.

Участок цепи, по которому сигнал идет

в противоположном направлении по

отношению к системе в целом (то есть с

выхода на вход) называется цепью

обратной связи

с передаточной функцией Wос.

При этом для отрицательной ОС:

.Параллельно

- встречное соединение

(рис. 30а) - звено охвачено положительной

или отрицательной обратной связью.

Участок цепи, по которому сигнал идет

в противоположном направлении по

отношению к системе в целом (то есть с

выхода на вход) называется цепью

обратной связи

с передаточной функцией Wос.

При этом для отрицательной ОС:

y = Wпu; y1 = Wосy; u = yo - y1,

следовательно

y = Wпyo - Wпy1 = Wпyo - WпWocy = >

y(1 + WпWoc) = Wпyo = > y = Wэквyo,

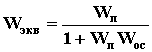

где

.

.

Аналогично:

- для положительной ОС.

- для положительной ОС.

Если Woc = 1, то обратная связь называется единичной (рис.30б), тогда Wэкв = Wп /(1 ± Wп).

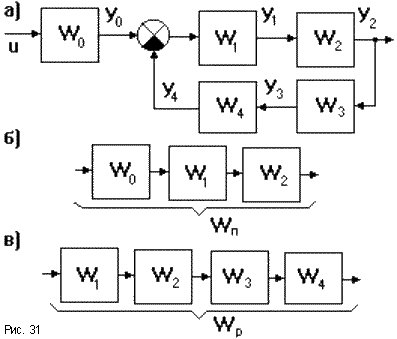

З амкнутую

систему называютодноконтурной,

если при ее размыкании в какой либо

точке получают цепочку из последовательно

соединенных элементов (рис.31а). Участок

цепи, состоящий из последовательно

соединенных звеньев, соединяющий точку

приложения входного сигнала с точкой

съема выходного сигнала называется

прямой цепью

(рис.31б, передаточная функция прямой

цепи Wп

= Wo

амкнутую

систему называютодноконтурной,

если при ее размыкании в какой либо

точке получают цепочку из последовательно

соединенных элементов (рис.31а). Участок

цепи, состоящий из последовательно

соединенных звеньев, соединяющий точку

приложения входного сигнала с точкой

съема выходного сигнала называется

прямой цепью

(рис.31б, передаточная функция прямой

цепи Wп

= Wo![]() W1

W1![]() W2).

Цепь из последовательно соединенных

звеньев, входящих в замкнутый контур

называют разомкнутой

цепью

(рис.46в, передаточная функция разомкнутой

цепи Wp

= W1

W2).

Цепь из последовательно соединенных

звеньев, входящих в замкнутый контур

называют разомкнутой

цепью

(рис.46в, передаточная функция разомкнутой

цепи Wp

= W1![]() W2

W2![]() W3

W3![]() W4).

Исходя из приведенных выше способов

эквивалентного преобразования структурных

схем, одноконтурная система может быть

представлена одним звеном с передаточной

функцией: Wэкв

= Wп/(1

± Wp)

- передаточная функция одноконтурной

замкнутой системы с отрицательной ОС

равна передаточной функции прямой цепи,

деленной на единицу плюс передаточная

функция разомкнутой цепи. Для положительной

ОС в знаменателе знак минус. Если сменить

точку снятия выходного сигнала, то

меняется вид прямой цепи. Так, если

считать выходным сигнал

y1

на выходе звена W1,

то Wp

= Wo

W4).

Исходя из приведенных выше способов

эквивалентного преобразования структурных

схем, одноконтурная система может быть

представлена одним звеном с передаточной

функцией: Wэкв

= Wп/(1

± Wp)

- передаточная функция одноконтурной

замкнутой системы с отрицательной ОС

равна передаточной функции прямой цепи,

деленной на единицу плюс передаточная

функция разомкнутой цепи. Для положительной

ОС в знаменателе знак минус. Если сменить

точку снятия выходного сигнала, то

меняется вид прямой цепи. Так, если

считать выходным сигнал

y1

на выходе звена W1,

то Wp

= Wo![]() W1.

Выражение для передаточной функции

разомкнутой цепи не зависит от точки

снятия выходного сигнала.

W1.

Выражение для передаточной функции

разомкнутой цепи не зависит от точки

снятия выходного сигнала.

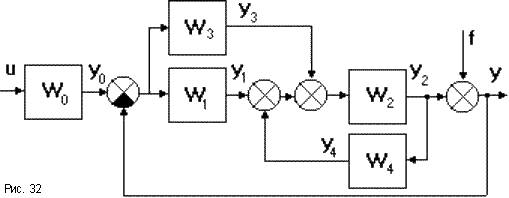

З амкнутые

системы бываютодноконтурными

и многоконтурной

(рис.32).Чтобы

найти эквивалентную передаточную

функцию для данной схемы нужно сначала

осуществить преобразование отдельных

участков.

амкнутые

системы бываютодноконтурными

и многоконтурной

(рис.32).Чтобы

найти эквивалентную передаточную

функцию для данной схемы нужно сначала

осуществить преобразование отдельных

участков.

Е сли

многоконтурная система имеетперекрещивающиеся

связи

(рис.33), то для вычисления эквивалентной

передаточной функции нужны дополнительные

правила:

сли

многоконтурная система имеетперекрещивающиеся

связи

(рис.33), то для вычисления эквивалентной

передаточной функции нужны дополнительные

правила:

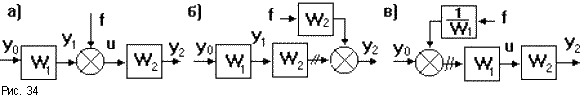

4. При переносе сумматора через звено по ходу сигнала необходимо добавить звено с передаточной функцией того звена, через которое переносится сумматор. Если сумматор переносится против хода сигнала, то добавляется звено с передаточной функцией, обратной передаточной функции звена, через которое переносим сумматор (рис.34).

Так с выхода системы на рис.34а снимается сигнал

y2 = (f + yoW1)W2.

Такой же сигнал должен сниматься с выходов систем на рис.34б:

y2 = fW2 + yoW1W2 = (f + yoW1)W2,

и на рис.34в:

y2 = (f(1/W1) + yo)W1W2 = (f + yoW1)W2.

При подобных преобразованиях могут возникать неэквивалентные участки линии связи (на рисунках они заштрихованы).

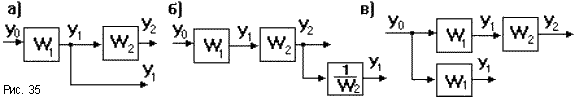

5. При переносе

узла через звено по ходу сигнала

добавляется звено с передаточной

функцией, обратной передаточной функции

звена, через которое переносим узел.

Если узел переносится против хода

сигнала, то добавляется звено с

передаточной функцией звена, через

которое переносится узел (рис.35). Так с

выхода системы на рис.35а снимается

сигнал

y1 = yoW1.

Такой же сигнал снимается с выходов рис.35б:

y1 = yoW1W2/W2 = yoW1

и рис.35в:

y1 = yoW1.

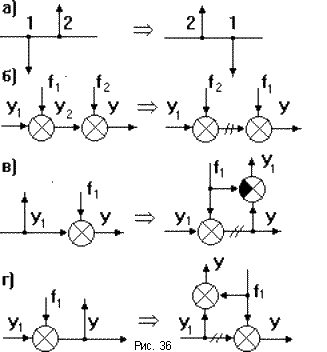

6. Возможны взаимные перестановки узлов и сумматоров: узлы можно менять местами (рис. 36а); сумматоры тоже можно менять местами (рис.36б); при переносе узла через сумматор необходимо добавить сравнивающий элемент (рис.36в: y = y1 + f1 = > y1 = y - f1) или сумматор (рис.36г: y = y1 + f1).

Во всех случаях переноса элементов структурной схемы возникают неэквивалентные участки линии связи, поэтому надо быть осторожным в местах съема выходного сигнала.

При эквивалентных преобразованиях одной и той же структурной схемы могут быть получены различные передаточные функции системы по разным входам и выходам. Так на рис.48 имеется два входа: по управляющему воздействию u и возмущению f при одном выходе y. Такая схема может быть преобразована к одному звену с двумя передаточными функциями Wuy и Wfy.