- •Билет №10

- •1. Качество поверхностей деталей машин

- •2. Изготовление червячных поверхностей.

- •3.Методы исследования точности.

- •4.Изготовление шлицевых и шпоночных пазов.

- •5. Отделочная обработка(суперфиниширование, хонингование, полирование, алмазное выглаживание, обработка роликами и шариками, вибронакатывание)

- •Обработка поверхностей пластическим деформированием

- •Билет№6

- •3.Технологичность конструкции деталей.

- •4.Оборудование, схемы обработки, применяемые при обработке призматических деталей, при фрезеровании сверлении.

Обработка поверхностей пластическим деформированием

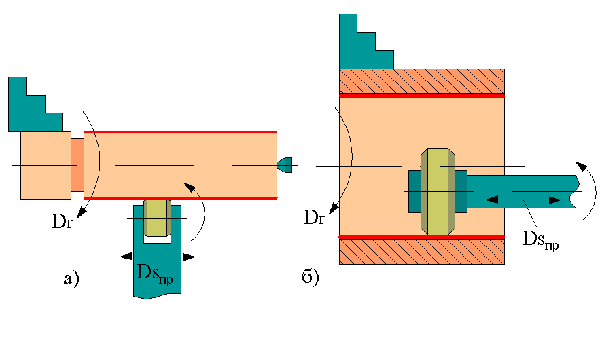

Отделочная обработка методами пластического деформирования сопровождается упрочнением поверхностного слоя, что очень важно для повышения надежности работы деталей. Изделия становятся менее чувствительными к усталостному разрушению, повышаются их коррозионная стойкость и износостойкость, удаляются риски и микротрещины, оставшиеся от предшествующей обработки. В зоне деформации не возникает высокая температура, поэтому в поверхностных слоях фазовые превращения не происходят. Поверхностную обработку пластическим деформированием используют для всех металлов, способных пластически деформироваться, но наиболее эффективны они для металлов с твердостью до НВ 280. Этот технологический процесс выполняют на многих металлорежущих станках и установках, используя специальный инструмент. Обкатывание и раскатывание поверхностей. Сущность этой обработки состоит в том, что в результате давления поверхностные слои заготовки, контактируя с инструментом высокой твердости, оказываются в состоянии всестороннего неравномерного сжатия и пластически деформируются. Инструментом являются ролики, шарики и дробь, перемещающиеся относительно заготовки (рис. 14.8). Микронеровности обкатываемой поверхности сглаживаются путем смятия микровыступов и заполнения микровпадин. Обкатывают, как правило, наружные поверхности, а раскатывают внутренние. Сочетанием вращательного и поступательного перемещения заготовки и деформирующих элементов обрабатывают плоские, цилиндрические, фасонные поверхности и канавки.

Рис.

14.8 Схема обкатывания(а) и раскатывания(б)

поверхностей

Рис.

14.8 Схема обкатывания(а) и раскатывания(б)

поверхностей

Точность обработанного изделия зависит от его конструкции, режимов обработки, конструкции инструмента, а также от точности размеров, формы и качества поверхности заготовки, полученных при обработке на предшествующем переходе. Наиболее целесообразно обкатыванием и раскатыванием обрабатывать исходные поверхности с точностью размеров по 5 - 11 квалитету. При поверхностно пластическом деформировании достигаются параметры шероховатости поверхности Ra 0,8…0.2 мкм при исходных значениях Ra 6,3…0,8 мкм. Степень уменьшения шероховатости поверхности зависит от материала, исходной шероховатости, конструкции инструмента, режимов обработки и пр. Алмазное выглаживание. Сущность этого технологического процесса состоит в том , что оставшиеся после обработки резанием неровности поверхности выглаживаются перемещающимся по ней алмазным инструментом. Рабочая часть инструмента выполнена в виде полусферы, цилиндра или конуса. Чем тверже обрабатываемый материал, тем меньше радиус скругления рабочей части алмаза. Преимущества алмазного выглаживания состоят в повышении эксплуатационных свойств обрабатываемых поверхностей, снижении шероховатости и отсутствии переноса на обрабатываемую поверхность посторонних частиц. При этом возможна обработка тонкостенных заготовок сложной конфигурации инструментом (выглаживателем) простой формы. Качество обработанной поверхности существенно зависит, в основном, от силы выглаживания и подачи. При правильно выбранных режимах обработки микронеровности на поверхности могут быть уменьшены в несколько раз (Ra 0,1…0,005 мкм), а микротвердость увеличивается на 5…60 %. На обработанной поверхности возникают значительные остаточные напряжения сжатия. Детали с поверхностью, обработанной алмазным выглаживанием, обладают высокой износостойкостью и усталостной прочностью.