- •Билет №10

- •1. Качество поверхностей деталей машин

- •2. Изготовление червячных поверхностей.

- •3.Методы исследования точности.

- •4.Изготовление шлицевых и шпоночных пазов.

- •5. Отделочная обработка(суперфиниширование, хонингование, полирование, алмазное выглаживание, обработка роликами и шариками, вибронакатывание)

- •Обработка поверхностей пластическим деформированием

- •Билет№6

- •3.Технологичность конструкции деталей.

- •4.Оборудование, схемы обработки, применяемые при обработке призматических деталей, при фрезеровании сверлении.

5. Отделочная обработка(суперфиниширование, хонингование, полирование, алмазное выглаживание, обработка роликами и шариками, вибронакатывание)

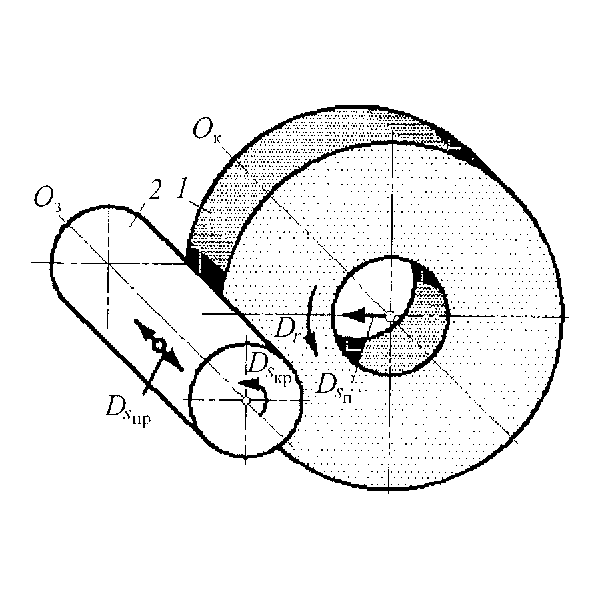

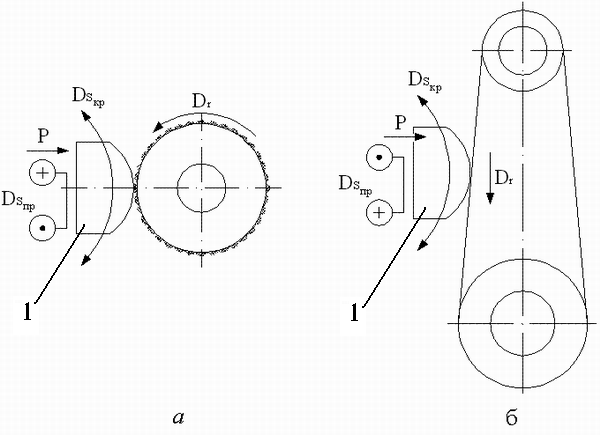

Шлифованием называют процесс обработки заготовок резанием с помощью инструментов (кругов), которые режут абразивными зернами из минералов и сверхтвердых материалов (фильм). В резании одновременно участвует большое число зерен, грани которых образуют режущие кромки. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек. Часть зерен ориентирована так, что резать не может, поэтому эти зерна производят работу трения по поверхности резания. Шлифовальные круги срезают стружки на очень больших скоростях 30 м/с и выше. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Абразивные зерна могут также оказать на заготовку существенное силовое воздействие. Тепловое и силовое воздействие на обработанную поверхность приводит к структурным превращениям, изменениям физико-механических свойств поверхностных слоев обрабатываемой заготовки. Для уменьшения теплового воздействия процесс шлифования проводят при обильной подаче охлаждающих жидкостей. Шлифование применяют для чистовой и отделочной обработки изделий с высокой точностью. Для заготовок из закаленных сталей шлифование является одним из наиболее распространенных технологических процессов. При этом при чистовой обработке получают поверхности с шероховатостью Ra 0,32 мкм и точностью размеров по 67 квалитету. В соответствии с формами деталей машин наиболее распространенными схемами шлифования являются: наружное круглое шлифование (рис. 14.1) внутреннее круглое шлифование (рис. 14.2), плоское шлифование периферией круга (рис. 14.3) и торцовое шлифование (рис. 14.4). Для всех вышеперечисленных схем шлифования главным движением резания является вращение круга.

Рис.

14.1 Схема наружного круглого шлифования:

1

шлифовальный

круг; 2 заготовка;

Ок ось круга;

Оз ось заготовки

Рис.

14.1 Схема наружного круглого шлифования:

1

шлифовальный

круг; 2 заготовка;

Ок ось круга;

Оз ось заготовки

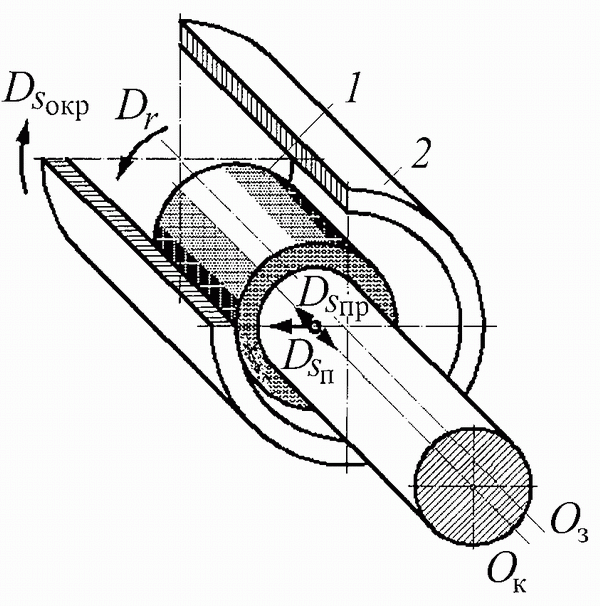

Рис.

14.2 Схема внутреннего круглого шлифования:

1

шлифовальный круг;

2 заготовка; Ок

ось круга; Оз

ось заготовки

Рис.

14.2 Схема внутреннего круглого шлифования:

1

шлифовальный круг;

2 заготовка; Ок

ось круга; Оз

ось заготовки

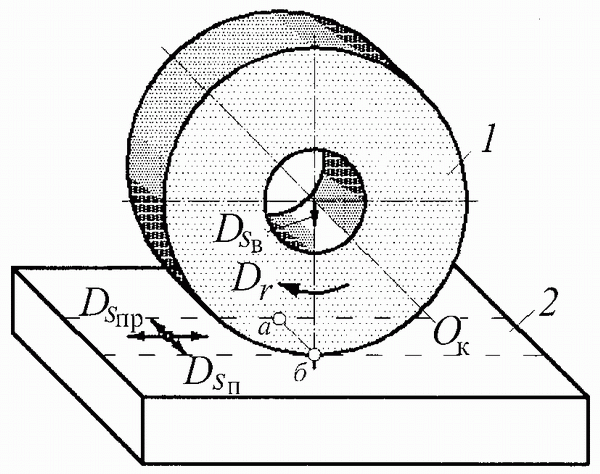

При круглом шлифовании движение продольной подачи обеспечивается возвратно-поступательным перемещением заготовки. Движение подачи Dsпр соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является движением круговой подачи. При плоском шлифовании возвратно-поступательное перемещение заготовки необходимо для обеспечения движения продольной подачи Dsпр (рис. 14.3). Для обработки поверхностей на всю ширину заготовка или круг должны иметь движение поперечной подачи Dsп. Это движение происходит прерывисто (периодически) при крайних положения заготовки в конце продольного хода. Периодически происходит и движение подачи на глубину резания Dsв. Это перемещение осуществляется также в крайних положения заготовки, но в конце поперечного хода.

Рис.

14.3 Схема плоского шлифования:

1

шлифовальный круг; 2

заготовка; Ок

ось круга

Рис.

14.3 Схема плоского шлифования:

1

шлифовальный круг; 2

заготовка; Ок

ось круга

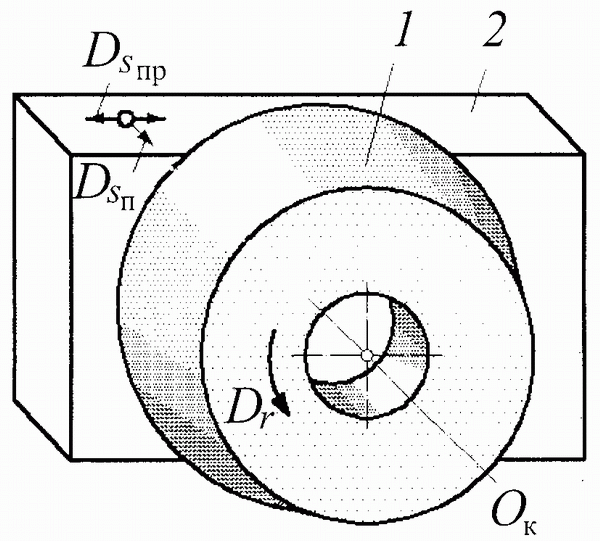

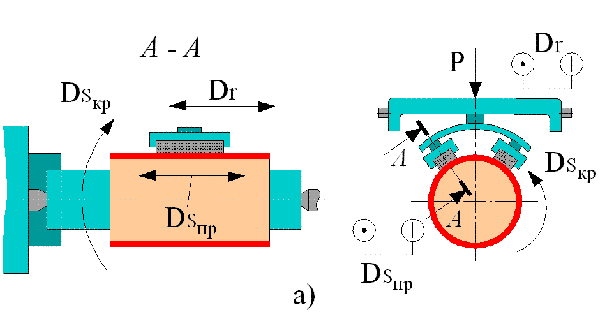

При торцовом шлифовании (рис. 14.4) шлифовальный круг касается заготовки по плоскости. Изделию сообщается возвратно-поступательное движение продольной подачи Dsпр, а в промежутках между этими движениями шлифовальному кругу или заготовке сообщается прерывистое движение поперечной подачи Dsп. Скорость шлифования, под которой понимают скорость точек, расположенных на режущей поверхности кругов, ограничивается механической прочностью шлифовальных кругов. В процессе эксплуатации по мере износа диаметр инструмента постепенно уменьшается, что приводит к снижению скорости обработки. Скорость шлифования в зависимости от конструкци кругов может составлять от 20 до 60 м/с.

Рис.

14.4 Схема торцового шлифования:

1

шлифовальный круг; 2

заготовка; Ок

ось круга

Рис.

14.4 Схема торцового шлифования:

1

шлифовальный круг; 2

заготовка; Ок

ось круга

Отделочную обработку заготовок выполняют для повышения точности и уменьшения шероховатости поверхностей. Качество поверхностных слоев оказывает существенное влияние на износостойкость, коррозионную стойкость и контактную жесткость деталей, а также на надежность их работы. Для отделочных процессов механической обработки поверхностей характерны малые силы резания, небольшие толщины слоев, срезаемых с заготовок и незначительное тепловыделение. Отделка поверхностей чистовыми резцами и шлифовальными кругами. Тонкое обтачивание осуществляется при высоких скоростях движения резания, малых глубинах и подачах, с применением резцов с широкими режущими кромками. Для выполнения этого технологического процесса необходимы быстроходные станки высокой жесткости и точности. Перед применением отделочных процессов обычно выполняют обтачивание (растачивание) или шлифование заготовок. По аналогии с тонким обтачиванием используют тонкое строгание и тонкое фрезерование. Тонким растачиванием заменяют шлифование, особенно в тех случаях, когда обрабатывают заготовки из вязких цветных сплавов или тонкостенные стальные заготовки. Этот процесс целесообразен при точной обработке глухих отверстий или в тех случаях, когда по условиям работы детали не допускается внедрение абразивных зерен в обработанную поверхность. Тонкое точение обеспечивает получение поверхностей правильной геометрической формы с точным расположением осей, шероховатостью Ra 1,6…0,2 мкм и точностью размеров по 68 квалитету. Тонкое шлифование выполняют мелкозернистым кругом при больших скоростях главного движения резания и малой глубине. Особую роль играет жесткость станка, способного обеспечить безвибрационную обработку. Этот процесс характеризуется снятием малых припусков. Полирование заготовок. Этот технологический процесс обеспечивает получение поверхностей с параметром шероховатости Ra 0,1...0,05 мкм. Для этого используют полировальные пасты, которые наносят на быстровращающиеся эластичные (фетровые, войлочные) круги или ленты (рис. 14.5). В зоне полирования одновременно протекают следующие процессы: тонкое резание, пластическое деформирование поверхностного слоя и химическое взаимодействие активных веществ, находящихся в пасте, с поверхностными слоями заготовки. Полирование проводят при скоростях до 50 м/с для удаления местных дефектов предыдущей обработки. Этот вид механической обработки обеспечивает повышение износостойкости поверхностей деталей.

Рис.

14.5 Схема обработки заготовки (1)

полированием: a

кругом; б лентами

Рис.

14.5 Схема обработки заготовки (1)

полированием: a

кругом; б лентами

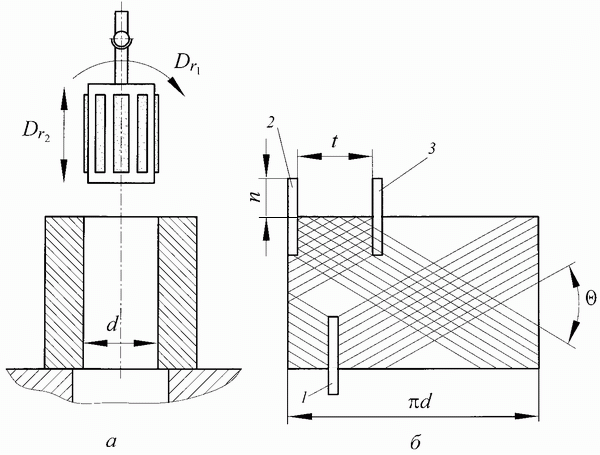

Притиркой (доводкой) поверхностей устраняют отклонения от правильной геометрической формы и заданных размеров, которые всегда имеют место после обработки на металлорежущих станках. Процесс осуществляют с помощью притиров, на которые наносят притирочную пасту. Притирка обеспечивает точность размеров по 5-му квалитету и шероховатость поверхности Ra 0,08…0,02 мкм. Хонингование применяют не только для получения поверхностей высокой точности и малой шероховатости, но и для формирования микропрофиля в виде сетки (рис. 14.6). Такой микропрофиль необходим для удержания смазочного материала на поверхности детали. При хонинговании неподвижная заготовка обрабатывается мелкозернистыми брусками (хонами), которые одновременно вращаются и осуществляют возвратно-поступательное движение вдоль оси цилиндрического отверстия (рис. 14.6, а ). В результате сочетания движений на обрабатываемой поверхности образуется сетка микроскопических винтовых царапин - следов перемещения абразивных зерен. Угол Q пересечения этих следов зависит от соотношения скоростей. На рис. 14.6, б приведены развертка внутренней цилиндрической поверхности заготовки и схема образования сетки. Крайние нижнее 1 и верхнее 2 положения абразивных брусков устанавливают так, что образуется перебег n . Он необходим для того, чтобы образующие отверстия получились прямолинейными даже при неравномерном износе брусков. Совершая вращательное движение, абразивные бруски при каждом двойном ходе начинают резание с новых положений 3 хона с учетом смещения t по углу. Поэтому исключается наложение траекторий абразивных зерен.

Рис.

14.6 Схема хонингования отверстий (а)

и развертка внутренней цилиндрической

поверхности заготовки (б)

Рис.

14.6 Схема хонингования отверстий (а)

и развертка внутренней цилиндрической

поверхности заготовки (б)

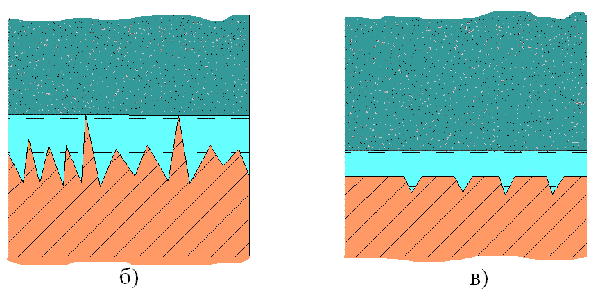

В процессе обработки исправляют погрешности формы при условии, что общая толщина снимаемого слоя не превышает 0,001…0,02 мкм. Параметр шероховатости поверхности Ra 0,2…0,1 мкм обеспечивается двумя операциями хонингования при условии, что шероховатость поверхности в исходном состоянии составляет Ra 2,5…0,63 мкм. Точность размеров соответствует 4 - 6 квалитету. Суперфинишированием уменьшают шероховатость поверхности, оставшейся от предыдущей обработки. Так, параметр шероховатости поверхности уменьшается с Ra 0,8…0,4 мкм до Ra 0,1…0,012 мкм. Эта технология позволяет обрабатывать цилиндрические, конические и сферические поверхности заготовок из закаленной стали, реже - из чугуна и бронзы (рис. 14.7, а). При этом образуется сетчатый рельеф, который обеспечивает более благоприятные условия взаимодействия трущихся поверхностей. Плотная сетка микронеровностей создается сочетанием вращательного движения заготовки с возвратно-поступательным и колебательным движением брусков. Процесс резания происходит при давлении брусков равном (0,5…3)105 Па в присутствии смазочного материала малой вязкости.

Рис.

14.7 Схема отделки суперфинишированием

Рис.

14.7 Схема отделки суперфинишированием

Масляная пленка покрывает обрабатываемую поверхность, но наиболее крупные микронеровности (рис. 14.7, б) прорывают ее и в первую очередь срезаются абразивом. По мере дальнейшей обработки давление снижается, так как все большее число выступов прорывает масляную пленку. Наконец, наступает такой момент (рис. 14.7, в), когда давление бруска не может разорвать пленку, она становится сплошной. Процесс отделки автоматически прекращается. Обычно суперфиниширование не изменяет точность размеров заготовки и не устраняет погрешности формы, полученные на предыдущих технологических процессах обработки заготовки.