- •Содержание

- •Введение

- •Задание:

- •Расчет данных для ввода в эвм

- •Выбор электродвигателя.

- •Предварительный подбор материала, твердости и термической обработки колес.

- •Допускаемые контактные напряжения

- •Выбор коэффициента ширины колеса относительно межосевого расстояния

- •Расчет эквивалентного времени работы

- •Выбор наиболее оптимального варианта компоновки редуктора

- •Выбор варианта

- •Расчет диаметров колес

- •Расстояние между деталями передач

- •Выбор типа подшипников

- •Конструирование зубчатых колес

- •Определение фактических запасов прочности в опасных сечениях и сопоставление с допускаемой величиной.

- •Подбор и расчет прочих элементов редуктора

- •Подбор и проверка шпонок на валах

- •Выбор крышек подшипников

- •Выбор уплотнений

- •Конструирование корпусных деталей и крышек.

- •Общие данные

- •Корпуса редукторов.

- •Смазывание зубчатых передач.

- •Список литературы.

- •Эскизы стандартных изделий

-

Определение фактических запасов прочности в опасных сечениях и сопоставление с допускаемой величиной.

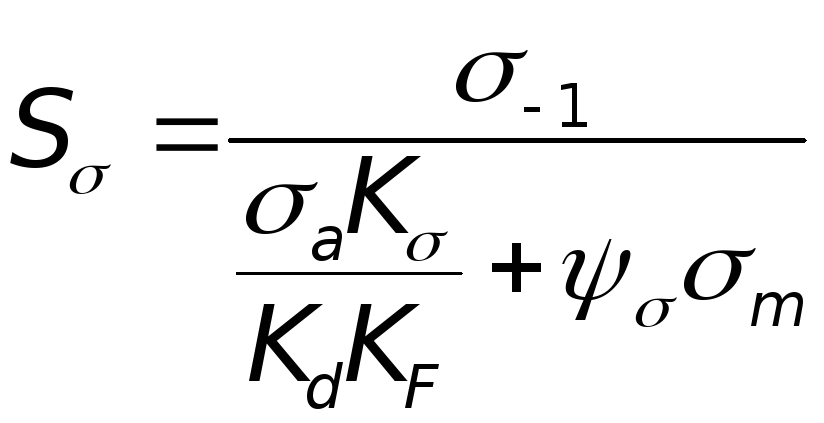

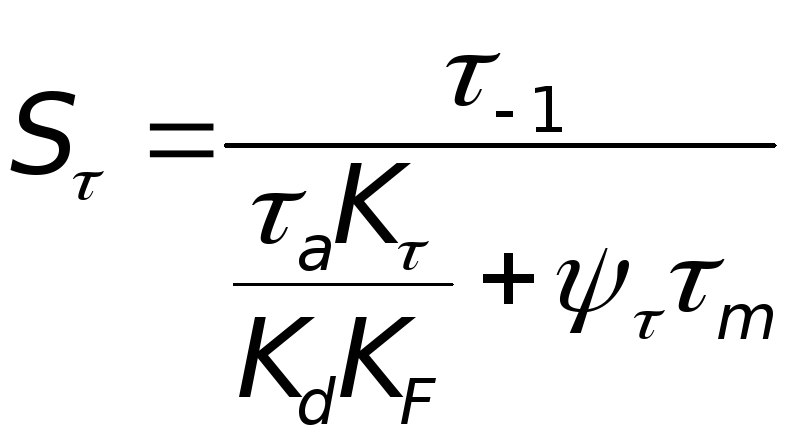

Запас сопротивления усталости при совместном действии напряжений кручения и изгиба определяется

![]()

Определяем коэффициент запаса по изгибу и кручению

,

,

где

![]() и

и

![]() –

амплитуда переменных составляющих

циклов напряжений

–

амплитуда переменных составляющих

циклов напряжений

![]() и

и

![]() –

постоянные составляющие

–

постоянные составляющие

![]() – коэффициенты,

корректирующие влияние постоянной

составляющей цикла напряжений на

сопротивление усталости

– коэффициенты,

корректирующие влияние постоянной

составляющей цикла напряжений на

сопротивление усталости

Выбираем материал для вала: Сталь 45 улучшенная

Для

этой стали имеем:

![]() ,

,

![]() ,

,

![]()

![]()

![]()

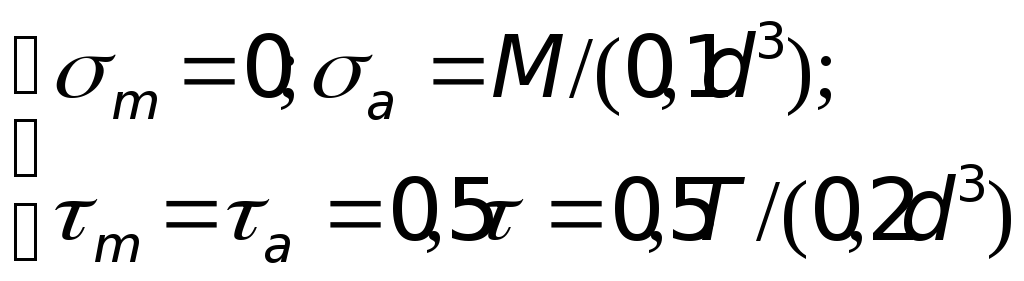

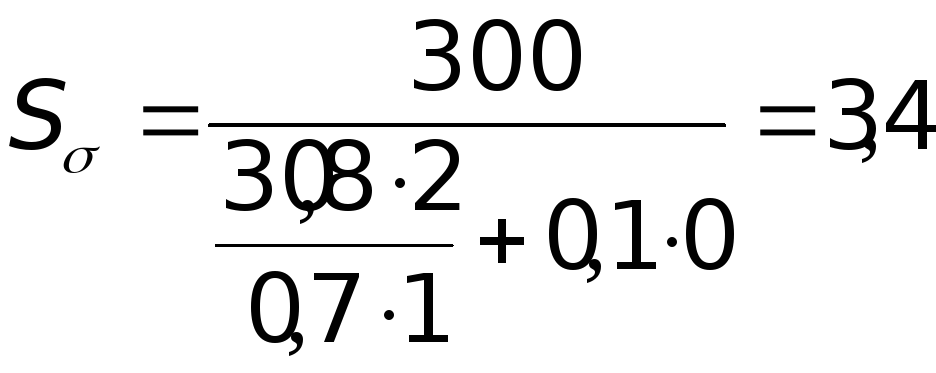

Рассмотрим сечение вала в месте установки шестерни (Наиболее нагруженное место):

![]()

![]() – эффективный

коэффициент концентрации напряжений

при изгибе (табл. 15.1 [2])

– эффективный

коэффициент концентрации напряжений

при изгибе (табл. 15.1 [2])

![]() – масштабный

фактор

– масштабный

фактор

![]() – фактор

шероховатости поверхности

– фактор

шероховатости поверхности

![]()

![]() –коэффициент

концентрации напряжений при кручении

–коэффициент

концентрации напряжений при кручении

![]()

В сечении C прочность обеспечена

-

Подбор и расчет прочих элементов редуктора

-

Подбор и проверка шпонок на валах

-

Анурьев том 2 стр. 520

Шпонка на выходном тихоходном валу Гост 8788-68:

B=22 мм; h=14 мм; t=9 мм; t1=5,4 мм; l=56 мм; lр=34 мм

Проверка:

![]() ;

;

![]() ;

;

![]()

Шпонка на промежуточном валу под колесо Гост 10748-68 :

B=16 мм; h=14 мм; t=9 мм; t1=5,4 мм; l=38 мм; lр=22 мм

Проверка:

![]() ;

;

![]() ;

;

Шпонка на промежуточном валу под шестерню Гост 10748-68 :

B=16 мм; h=14 мм; t=9 мм; t1=5,4 мм; l=56 мм; lр=40 мм

Прочность шпонок обеспечена.

-

Выбор крышек подшипников

Выбираем закладные крышки. Их преимущество в том, что они не требуют крепления к корпусу резьбовыми деталями, т.к. их удерживает кольцевой выступ, для которого в корпусе протачивают канавку. Чтобы обеспечить сопряжение торцов выступа крышки и канавки корпуса по плоскости, на наружной цилиндрической поверхности крышки перед торцом выступа желательно выполнять канавку шириной b. Наружный диаметр крышки выполняют с такими отклонениями, при которых в сопряжении с корпусом крышка образует очень малый зазор, препятствующий вытеканию масла из корпуса. Толщина стенок применяется в зависимости от диаметра отверстия под подшипник. Обычно крышки изготавливают из чугуна.

Крышка подшипников на I и II валах:

![]()

![]()

![]()

![]()

![]()

![]()

Крышка подшипников на III валу:

![]()

![]()

![]()

![]()

![]()

![]()

-

Выбор уплотнений

Манжетные уплотнения применяют при смазывании подшипников жидким маслом и при окружной скорости вала до 20 м/с. Манжета состоит из корпуса, изготовленного из маслобензостойкой резины, каркаса из стального кольца Г-образного сечения, и браслетной пружины. Размеры манжет выбираются по табл. 24.26 [1].

Для входного вала:

d=40 мм, D=60 мм, h=10 мм

Для выходного вала

d=75 мм, D=100 мм, h=10 мм

-

Конструирование корпусных деталей и крышек.

Корпусные детали обычно имеют довольно сложную форму, поэтому их получают методом литья, широко используют чугун, сталь.

-

Общие данные

Стенки корпусной детали следует выполнять одинаковой величины. Толщину стенок желательно уменьшать до величины, определяемой условиями хорошего заполнения формы жидким металлом. Толщину стенки вычисляют по формуле (необходимая прочность):

![]() ,

Принимаем 8

мм

,

Принимаем 8

мм

Толщину

стенок крышки корпуса делают тоньше

![]()

Плоскости стенок, встречающихся под прямым углом сопрягают радиусом r=0,5δ=4 мм и R=1,5δ=12 мм

Толщину внутренних ребер из-за более медленного охлаждения металл должна быть равна 0,8 δ=6 мм. Высота ребер не менее 40 мм.