- •Содержание

- •Введение

- •Задание:

- •Расчет данных для ввода в эвм

- •Выбор электродвигателя.

- •Предварительный подбор материала, твердости и термической обработки колес.

- •Допускаемые контактные напряжения

- •Выбор коэффициента ширины колеса относительно межосевого расстояния

- •Расчет эквивалентного времени работы

- •Выбор наиболее оптимального варианта компоновки редуктора

- •Выбор варианта

- •Расчет диаметров колес

- •Расстояние между деталями передач

- •Выбор типа подшипников

- •Конструирование зубчатых колес

- •Определение фактических запасов прочности в опасных сечениях и сопоставление с допускаемой величиной.

- •Подбор и расчет прочих элементов редуктора

- •Подбор и проверка шпонок на валах

- •Выбор крышек подшипников

- •Выбор уплотнений

- •Конструирование корпусных деталей и крышек.

- •Общие данные

- •Корпуса редукторов.

- •Смазывание зубчатых передач.

- •Список литературы.

- •Эскизы стандартных изделий

-

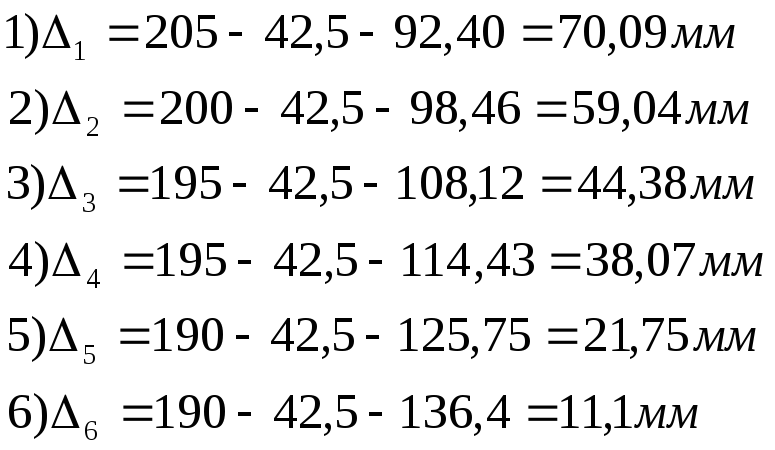

Выбор варианта

Руководствуясь условием наибольшей компоновки редуктора, а также наименьшей его массы, выбираем оптимальный вариант компоновки редуктора – вариант 5

-

Проверка на минимальный зазор между колесом промежуточного вала и тихоходным валом.

![]()

![]()

Округляем d до85 мм

В итоге получаем следующие данные

|

|

Aw |

b |

Z1 |

Z2 |

U |

m |

D1 |

D2 |

X |

β |

|

Первая ступень (Косозубая) |

135,0 |

43,5 |

15 |

98 |

6,53 |

2,50 |

38,50 |

251,50 |

- |

13,05 |

|

Вторая ступень (Прямозубая) |

190,0 |

74,1 |

23 |

72 |

3,13 |

4,00 |

92,00 |

288,00 |

0 |

- |

-

Расчет частот вращения валов и моментов на валах.

Частота

вращения входного вала:![]()

Частота

вращения промежуточного вала:

![]()

Частота

вращения выходного вала:

![]()

![]() -

момент на валу колеса тихоходной ступени

-

момент на валу колеса тихоходной ступени

![]()

![]()

-

Проверочный расчет тихоходной ступени.

-

U

T1T

T2T

[

]

]D1

D2

b

3,13

477,5

1450

750

92,00

288,00

74,1

-

Окончательный выбор материала и Т.О.

![]()

![]()

ZN – коэффициент долговечности

SH – коэффициент запаса прочности,

![]() – предел

контактной выносливости,

– предел

контактной выносливости,

ZN = KHl ≈ 1,1

SH=1,1

![]()

![]()

Для

лучшей приработки зубьев твердость

шестерни рекомендуется назначать больше

твердости колеса не менее чем на 10…15

единиц:

![]()

По этим данным выбираем сталь 40ХНМА (табл 8.8 [2])

-

Расчет допускаемых контактных напряжений.

![]()

![]()

![]()

Далее

по рис. 8.40 [2]

выбираем

![]()

![]()

Далее

по рис. 8.40 [2] выбираем

![]()

Здесь NHG – базовое число циклов

Далее рассчитываем расчетное число циклов напряжений:

![]()

![]()

Расчет Коэффициента долговечности

![]()

Аналогично для колеса имеем

![]()

![]()

![]()

![]()

![]()

![]()

-

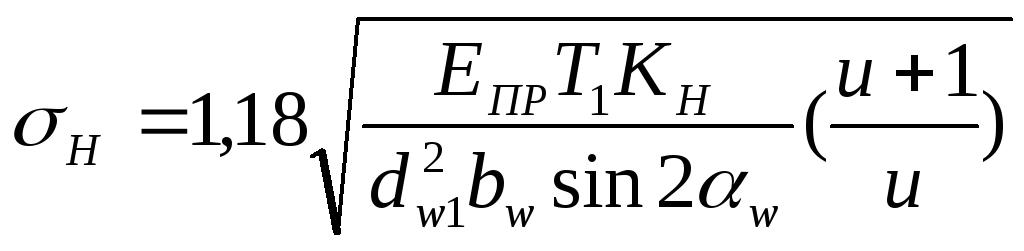

Определение действительных контактных напряжений

,

,

где

![]() –

Приведенный модуль упругости

–

Приведенный модуль упругости

![]()

![]()

![]()

![]()

![]()

КH – Коэффициент расчетной нагрузки

![]()

КHβ – Коэффициент концентрации нагрузки по графику 8.15[2]

![]()

КHv – Коэффициент динамической нагрузки по таблице 8.3[2]

Для выбора КHv подсчитываем окружную скорость шестерни и назначаем 7-ую точность:

![]()

![]()

![]()

![]()

Проверка по контактным напряжениям:

![]()

Т.к. расчетное напряжение меньше допустимого на 2,9%, то параметры передачи принимаем за окончательные.

-

Расчет допускаемых изгибных напряжений.

![]()

![]()

![]()

![]()

![]() -

Коэффициент

безопасности по таб. 8.9 [2]

-

Коэффициент

безопасности по таб. 8.9 [2]

![]()

![]() для

всех сталей

для

всех сталей

![]()

![]()

![]() ;

;

![]()

![]()

![]()

![]()

-

Определение действительных изгибающих напряжений

![]()

где

![]() –

коэффициент формы зуба, находится по

рис 8.20 [2]

–

коэффициент формы зуба, находится по

рис 8.20 [2]

![]()

![]() – коэффициент

расчетной нагрузки

– коэффициент

расчетной нагрузки

![]()

![]() рис.

8.15 [2]

рис.

8.15 [2]

![]() таб

8.3. [2]

таб

8.3. [2]

![]()

![]()

![]()

-

Проверочный расчет быстроходной ступени.

-

U

T1Б

T2Б

[

]

]D1

D2

b

6,53

75,38

477,5

700

38,5

251,50

43,50

-

Окончательный выбор материала и Т.О.

![]()

![]()

ZN – коэффициент долговечности

SH – коэффициент запаса прочности,

![]() – предел

контактной выносливости,

– предел

контактной выносливости,

ZN = KHl ≈ 1,1

SH=1,1

![]()

![]()

![]()

По этим данным выбираем сталь 40ХНМА (табл 8.8 [2])

-

Расчет допускаемых контактных напряжений.

![]()

![]()

![]()

Далее

по рис. 8.40 [2]

выбираем

![]()

![]()

Далее

по рис. 8.40 [2] выбираем

![]()

![]()

![]()

Аналогично для колеса имеем

![]()

![]()

![]()

![]()

![]()

-

Определение действительных контактных напряжений

,

,

-

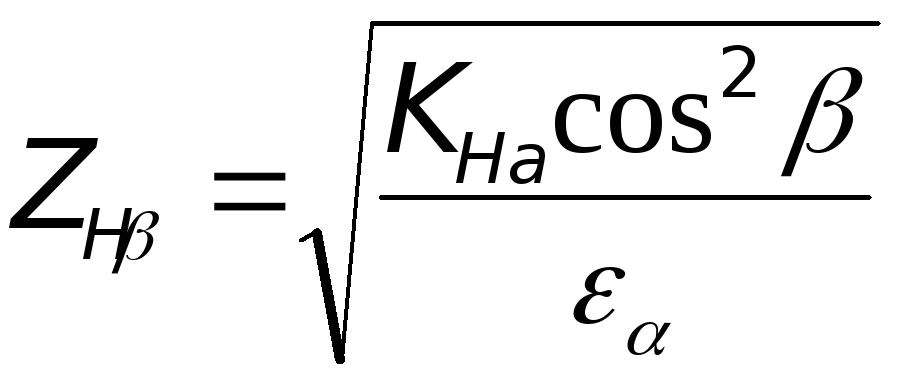

Коэффициент повышения прочности

косозубых передач по контактным

напряжениям

-

Коэффициент повышения прочности

косозубых передач по контактным

напряжениям

![]() – коэффициент

торцового перекрытия

– коэффициент

торцового перекрытия

![]()

![]() – коэффициент,

учитывающий большее нагружение первой

пары зубьев

– коэффициент,

учитывающий большее нагружение первой

пары зубьев

![]() (Табл.

8.7. [2])

(Табл.

8.7. [2])

![]()

![]()

![]()

![]()

![]()

![]()

![]()

КH – Коэффициент расчетной нагрузки

![]()

По

графику 8.15[2]![]()

КHv по таблице 8.3[2]

Для выбора КHv подсчитываем окружную скорость шестерни и назначаем 7-ую точность:

![]()

![]()

![]()

![]()

Проверка по контактным напряжениям:

![]()

Т.к. расчетное напряжение меньше допустимого на 2,8%, то параметры передачи принимаем за окончательные.

-

Расчет допускаемых изгибных напряжений.

![]()

![]()

![]()

![]()

![]() -

Коэффициент

безопасности по таб. 8.9 [2]

-

Коэффициент

безопасности по таб. 8.9 [2]

![]()

![]() для

всех сталей

для

всех сталей

![]()

![]()

![]() ;

;

![]()

![]()

![]()

-

Определение действительных изгибающих напряжений

![]()

![]() по

рис 8.20 [2]

по

рис 8.20 [2]

![]()

![]()

![]() рис.

8.15 [2]

рис.

8.15 [2]

![]() таб

8.3. [2]

таб

8.3. [2]

![]()

![]()

![]()

-

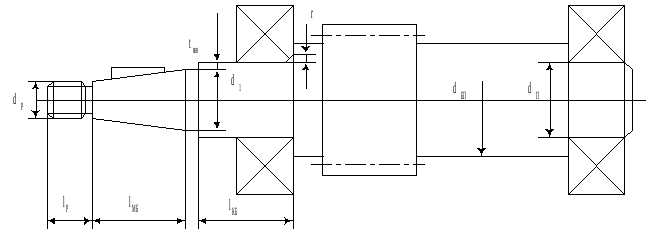

Разработка эскизного проекта редуктора

После определения межосевых расстояний, размеров колес первым этапом нужно разработать эскизный проект. При эскизном проектировании определяют расположение деталей передач, расстояния между ними, ориентированные диаметры ступеней валов, выбирают типы подшипников и схемы их установки.

-

Определение диаметров валов.

Входной и выходной валы редуктора имеют консольные участки для установки муфт. Т.к. коническая форма консольного вала обеспечивает точное и надежное соединение, возможность легкого монтажа и снятия устанавливаемых деталей. Консольные участки входного и выходного вала выполнены коническими. Конические концы по ГОСТ 12081-72 [1] стр.431. Конические концы и входного вала и выходного валов выполнены с наружной резьбой.

Вал I (Быстроходный)

![]() ,

,

где

![]()

![]()

![]()

Принимаем d=32мм

Чтобы выходной вал соединялся муфтой с валом электродвигателя необходимо выполнить соотношение:

![]()

У

выбранного нами двигателя

![]() ,

подставляя этот размер получаем диапазон

диаметров d1=30,4…45,6

и

видно, что выбранный диаметр подходит.

,

подставляя этот размер получаем диапазон

диаметров d1=30,4…45,6

и

видно, что выбранный диаметр подходит.

Диаметр подшипников рассчитывается:

![]()

Принимаем

![]() ,

и проверяем по справочнику, наличие

подшипника с данным диаметром.

,

и проверяем по справочнику, наличие

подшипника с данным диаметром.

Далее рассчитываем буртик подшипника:

![]() .

Округляем до 48

мм

.

Округляем до 48

мм

![]()

![]()

![]() принимается предварительно

принимается предварительно

![]()

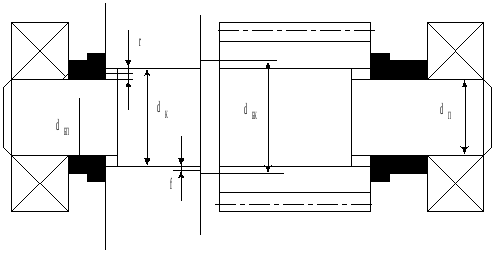

Вал II (Промежуточный)

![]() ,

,

где

![]()

![]()

![]()

Принимаем dК=56мм

Диаметр буртика колеса:

![]() .

Принимаем

.

Принимаем

![]()

Диаметр подшипников рассчитывается:

![]()

Принимаем

![]() ,

и проверяем по справочнику, наличие

подшипника с данным диаметром.

,

и проверяем по справочнику, наличие

подшипника с данным диаметром.

Далее рассчитываем буртик подшипника:

![]() .

.

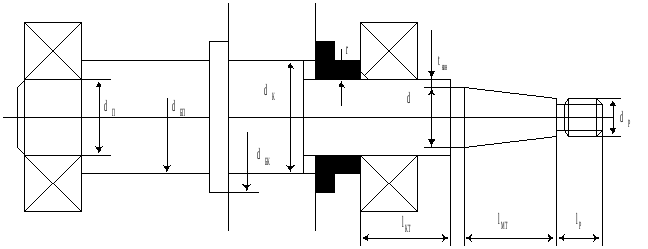

Вал III (Тихоходный)

![]() ,

,

где

![]()

![]()

Принимаем d=63мм

Диаметр подшипников рассчитывается:

![]()

Принимаем

![]() ,

и проверяем по справочнику, наличие

подшипника с данным диаметром.

,

и проверяем по справочнику, наличие

подшипника с данным диаметром.

Далее рассчитываем буртик подшипника:

![]() .

Берем 83

мм, т.к. этот размер нам обеспечивает

втулка

.

Берем 83

мм, т.к. этот размер нам обеспечивает

втулка

Принимаем dК=80мм

Диаметр буртика колеса:

![]() .

Принимаем

.

Принимаем

![]()

![]()

![]()

![]() принимается предварительно

принимается предварительно

![]()