- •1. Описание привода и редуктора.

- •2. Исходные данные.

- •3.1. Расчет рабочего органа привода.

- •3.2. Подбор электродвигателя.

- •4. Разработка исходного проекта редуктора.

- •4.1. Определение размеров валов, бортов, канавок и т.Д.

- •4.2. Проектирование концов валов.

- •5. Проверочный расчет редуктора.

- •5.1. Проверочный расчет зубчатой передачи тихоходной ступени.

- •6. Конструирование элементов редуктора.

- •6.1. Определение диаметров болтов.

- •7 Расчет отклонений форм деталей редуктора.

- •8. Конструирование рамы.

1. Описание привода и редуктора.

Привод грузоподъемной машины состоит из коническо – цилиндрического редуктора, асинхронного электродвигателя, фланцевой, упругой торообразной муфты, барабана, все эти элементы крепятся на опорной конструкции – раме.

Коническо – цилиндрические редукторы используются при пересекающихся (чаще всего под прямым углом) геометрических осях ведущего и ведомого валов. Недостатки таких редукторов – это сравнительно высокая стоимость изготовления конических колес; необходимость тщательной регулировки зацепления при сборке; значительная неравномерность распределения нагрузки по ширине венца колеса, возникающая обычно при консольной установке конической шестерни в подшипниках. Для устранения этого недостатка рекомендуется устанавливать шестерню между опорами, такая установка шестерни помогает сократить длину редуктора.

Редуктор состоит из литого чугунного корпуса, в котором помещаются элементы передачи – зубчатые колеса, валы, подшипники и т.д. Данный редуктор имеет «новую» конструкцию корпуса, которая обеспечивает требуемую жесткость конструкции, виброакустические свойства, имеет минимальную металлоемкость, Для повышения жесткости служат ребра, располагаемые у приливов подшипников.

Данный привод снабжен электродвигателем 132S6/9655 ГОСТ 19523 – 81. Это асинхронный закрытый обдуваемый электродвигатель, предназначенный для эксплуатации в зоне умеренного климата.

Передача крутящего момента от электродвигателя редуктору осуществляется посредством торообразной муфты, которая способна хорошо воспринимать толчки и вибрацию, проста при монтаже и демонтаже, допускает осевое, радиальное и угловое смещение соединяемых валов.

Редуктор и электродвигатель установлены на опорной конструкции – сварной раме. Она воспринимает и передает на фундамент действующие, на машину нагрузки и обеспечивает правильность расположения узлов в процессе эксплуатации. Сварная рама выполнена из швеллеров, по сравнению с литой плитой эта конструкция дешевле, легче примерно в 2 раза, имеет достаточную жесткость, поэтому надобность в специальных ребрах жесткости отпадает.

2. Исходные данные.

Привод грузоподъемной машины по схеме 92 с редуктором типа 23 (рис.1)

Номер варианта – 25;

F = 6,3 кН – вес поднимаемого груза;

V = 40 м/мин – скорость подъема груза;

Режим нагружения – 3.

Рисунок 1 – Схема привода 92 и редуктора 23.

3. Проектирование привода.

3.1. Расчет рабочего органа привода.

3.1.1. Определение диаметра троса:

![]()

3.1.2. Определение диаметра барабана:

Диаметр барабана принимаем из условия:

![]()

![]()

![]()

По ГОСТ 6636 – 60* принимаем Dбар=200 мм.

3.3.3 Определение крутящего момента и частоты вращения барабана:

![]()

Частота вращения барабана:

![]()

3.2. Подбор электродвигателя.

3.2.1. Определение потребной мощности электродвигателя:

![]() ,

,

где

![]() -

КПД привода

-

КПД привода

Определение КПД привода:

![]()

где

![]() =

0,95 – КПД барабана

=

0,95 – КПД барабана

![]() =

0,97 – КПД тихоходной передачи

=

0,97 – КПД тихоходной передачи

![]() =

0,96 – КПД быстроходной передачи

=

0,96 – КПД быстроходной передачи

![]() =

0,985 – КПД муфты

=

0,985 – КПД муфты

![]()

![]()

3.2.2. Определение диапазона частот вращения вала электродвигателя, обеспечивающего применение двухступенчатого редуктора:

![]()

Согласно ГОСТ 19523-81 выбираем электродвигатель марки 132S6 с частотой вращения 965 об/мин.

3.3. Определение общего передаточного отношения механизма.

![]()

где

![]() - частота вращения вала электродвигателя

- частота вращения вала электродвигателя

![]() -

частота вращения барабана

-

частота вращения барабана

![]()

3.4. Определение исходных данных для ввода в ЭВМ.

3.4.1. Крутящий момент на выходном валу редуктора:

![]()

3.4.2.

Передаточное отношение:

![]()

3.4.3. Назначение допускаемого контактного напряжения для обеих ступеней редуктора:

При крутящем моменте Tвых 1000 Нм назначается термообработка – закалка, [H]=500…600 МПа. Назначаем для первой ступени: [H]1=550 МПа, для второй ступени: [H]2=600 Мпа.

3.4.4. Назначение относительной ширины колес:

![]() Принимаем

Kbe=0,28

(для конической передачи)

Принимаем

Kbe=0,28

(для конической передачи)

![]() Принимаем

Принимаем

![]() ba=0,35

(для цилиндрической передачи)

ba=0,35

(для цилиндрической передачи)

3.4.5. Частота вращения электродвигателя nэл=965 об/мин.

3.4.6. Определение эквивалентного времени работы:

![]()

где KHE=0,18–коэффициент эквивалентности, учитывающий режим нагружения (табл. 8.10 [4]).

![]() - суммарный срок

службы редуктора – 10 лет

- суммарный срок

службы редуктора – 10 лет

![]() ч.

ч.

![]() ч.

ч.

3.4.7. Код проектируемого редуктора – 4223.

3.5. Анализ полученных результатов и выбор оптимального варианта разбивки передаточного отношения редуктора.

3.5.1. Определение диаметра выходного вала:

![]()

где []=15…30 МПа – допускаемое напряжение на кручение.

![]()

По ГОСТ 6636 – 69 полученное значение округляем до ближайшего большего. Принимаем dв3=55 мм.

Анализируя полученные результаты на ЭВМ, необходимо подобрать вариант, чтобы выполнялись условия:

1. 10…15 мм – условие сборки;

2.

![]() – условие смазки;

– условие смазки;

3. aw min – условие минимальности габаритов.

Изобразим возможные варианты разбиения передаточного отношения редуктора

Первый вариант:

U1=2.35; U2=5,88; Aw=170 мм; D11=78.85 мм; D21=185 мм; D12=49,45 мм; D22=290.55 мм.

Рисунок – 2 Первый вариант зацепления

Условие сборки: наличие минимального зазора 10 …15 мм

![]()

Условие смазки:

D21D22

185290.55

Второй вариант:

U1=2.89; U2=4,94; Aw=165 мм; D11=72.69 мм; D21=210 мм; D12=55,51 мм; D22=274.49 мм.

Рисунок 3 – Второй вариант зацепления

Условие сборки: наличие минимального зазора 10 …15 мм

![]()

Условие смазки:

D21D22

165274,49

Третий вариант:

U1=3,414; U2=4,2; Aw=160 мм; D11=68,88 мм; D21=235 мм; D12=61,54 мм; D22=258,46 мм.

Рисунок – 4 Третий вариант зацепления

Условие сборки: наличие минимального зазора 10 …15 мм

![]()

Условие смазки:

D21D22

258,46235

Четвертый вариант:

U1=4,19; U2=3,35; Aw=155 мм; D11=64,48 мм; D21=270 мм; D12=71,30 мм; D22=238 мм.

Рисунок – 5 Четвертый вариант зацепления

Условие сборки не выполняется, так как нет зазора;

Условие смазки не выполняется, так как D21D22

Пятый вариант:

U1=5,00; U2=2,85; Aw=155 мм; D11=64 мм; D21=220 мм; D12=80,60 мм; D22=229,4 мм.

Рисунок – 6 Пятый вариант зацепления

Условие сборки не выполняется, так как нет зазора;

Условие смазки не выполняется, так как D21D22

Самым оптимальным вариантом является третий, так как он удовлетворяет условиям смазки и сборки при наличии более выгодного зазора.

3.6. Определение вращающих моментов и частот вращения валов редуктора для оптимального варианта.

3.6.1. Определение крутящих моментов на валах:

Крутящий момент на выходном валу:

![]()

Крутящий момент на промежуточном валу:

![]() ,

,

где uт=4,2 – передаточное число тихоходной ступени.

Крутящий момент на входном валу:

![]() ,

,

где uБ=3,41 – передаточное число быстроходной ступени.

3.6.2. Определение частот вращения валов редуктора:

n1 = nэл = 965 об/мин.

Промежуточный вал:

![]() об/мин.

об/мин.

Тихоходный вал:

![]() об/мин.

об/мин.

3.7. Геометрия зубчатых передач редуктора по ступеням.

3.7.1. Коническая зубчатая передача.

Исходные данные:

u = 3,41– передаточное число;

z1 = 17 – число зубьев шестерни;

z2 = 58 – число зубьев колеса;

m = 4,05 – модуль;

b = 34,3 – ширина зубчатого венца;

= 16,336 – угол делительного конуса шестерни.

Основные геометрические размеры:

1. Число зубьев плоского колеса:

![]()

2. Внешнее конусное расстояние:

Re=0,5mezc=0,54,0560=121,5 мм.

3. Ширина зубчатого венца:

b 0,3 Re = 0,3 121,5 = 36,45 мм.

34,3 < 36,45 – условие выполняется.

4. Среднее конусное расстояние:

Rm = Re – 0,5 b = 121,5 – 0,5 34,3 = 104,35 мм.

5. Средний окружной модуль:

![]() .

.

6. Средние делительные диаметры:

![]() мм.

мм.

![]() мм.

мм.

7. Угол делительного конуса:

![]() .

.

![]()

8. Делительные диаметры колес:

![]() мм.

мм.

![]() мм.

мм.

9. Внешние диаметры колес:

![]() мм.

мм.

![]() мм.

мм.

10. Ширина шестерни:

bwш=bwк+(2…4)мм = 29,8 + (2…4) = 31,8…33,8.

11. Расстояние от внешнего торца до расчетного сечения:

le = 0,5 b = 0,5 34,3 = 17,15 мм.

12. Внешняя высота головки зуба:

![]() мм.

мм.

![]() мм.

мм.

13. Высота ножки зуба:

![]() мм.

мм.

![]() мм.

мм.

14. Угол ножки зуба:

![]() f1=1,47.

f1=1,47.

![]() f1=2,728.

f1=2,728.

15. Угол конуса впадин:

![]()

![]()

16. Внешняя высота зуба:

![]() мм.

мм.

![]() мм.

мм.

3.7.2. Цилиндрическая зубчатая передача.

Исходные данные:

u = 4,20 – передаточное число;

z1 = 20 – число зубьев шестерни;

z2 = 84 – число зубьев колеса;

m = 3,00 – модуль;

bwк = 56,0 мм – ширина колеса;

aw = 160 мм – межосевое расстояние.

Основные геометрические размеры:

1. Ширина шестерни:

bwш = bwк + (2…4) = 56 + (2…4) = 58…60 мм.

2. Угол наклона:

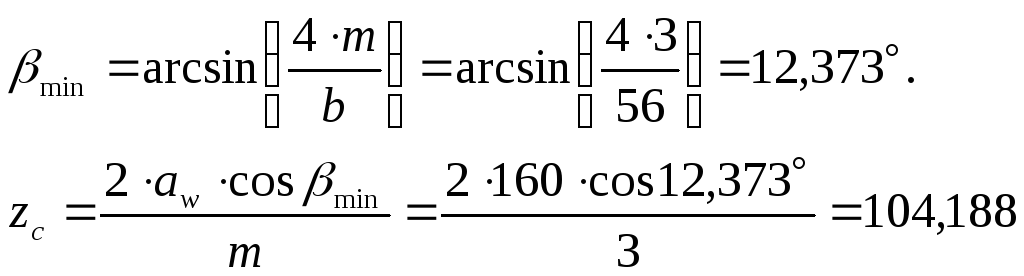

Округляем значение zc в меньшую сторону до 104. Тогда получим:

![]() .

.

3. Делительные диаметры:

![]() мм.

мм.

![]() мм.

мм.

4. Диаметры окружности вершин:

![]() ,

,

![]() мм.

мм.

![]() мм.

мм.

5. Диаметры окружностей впадин:

![]() мм.

мм.

![]() мм.

мм.

Определение длин ступиц:

![]()

![]() мм

мм

![]() мм

мм