- •Технология деталей

- •210200 210201 “Проектирование и технология эс”

- •1 Предмет, цель и содержание курса. Общие понятия

- •2 Основы построения технологических процессов производства рэа

- •2.2 Технологичность конструкций

- •2.3 Технология и экономика

- •3.1 Изготовление литых деталей

- •3.2 Изготовление деталей из пластмасс

- •3.3 Изготовление деталей из керамики

- •3.4 Изготовление деталей обработкой давлением

- •3.5 Обработка деталей резанием

- •3.6 Изготовление деталей зубчатых передач

- •3.7 Электрофизические и электромеханические методы размерной обработки

- •3.8 Термическая обработка деталей

- •4 Технология изготовления специфических деталей конструкций рэа

- •4.2 Изготовление шкал упругих элементов

- •4.5 Изготовление электрических контактов

3.6 Изготовление деталей зубчатых передач

В конструкциях РЭА применяют различные колёса: цилиндрические, конические, червячные, зубчатые рейки.

Краткие сведения из теории:

(я) Рис 136(б) – кадр 73.

(я) Рис 137 – кадр 74.

Окружности. Модуль. Шаг. Корригирование.

По ГОСТ 1643-81 установлено 12 степеней точности и для каждой из них установлено ещё нормы кинематической точности, нормы плавности и нормы контакта, так что на чертеже в обозначении пишут:

8-7-7-Ва ГОСТ 1643-81,

здесь В – вид сопряжения (повышенный боковой зазор);

а – вид допуска.

Существует два метода профилирования боковых поверхностей зубьев: метод копирования и метод обкатки (огибания).

Метод копирования состоит в прорезании впадины фасонным инструментом, форма которого соответствует очертанию впадины.

Это может быть выполнено дисковой модульной фрезой на горизонтально-фрезеровальном станке с применением делительной головки или пальцевой модульной фрезой, на вертикально-фрезеровальном станке и тоже с головкой.

(к) Рис 265 – кадр 75.

Необходимо иметь от 8 до 26 фрез для каждого модуля в зависимости от точности и числа зубьев.

Точность невысокая, производительность низкая, метод используется в единичном производстве.

Метод обкатки основан на том, что профиль режущего инструмента отвечает профилю зубьев некоторого зубчатого колеса или рейки, которые называются производящими и с которыми нарезаемое колесо находится в зацеплении.

В результате согласованных движений инструмента и заготовки нарезаются зубья. Это делается методом зубо-фрезерования червячными модульными фрезами, либо зубо-долбления долбяками.

Конические зубчатые колёса выполняют на зубо-строгательных станках.

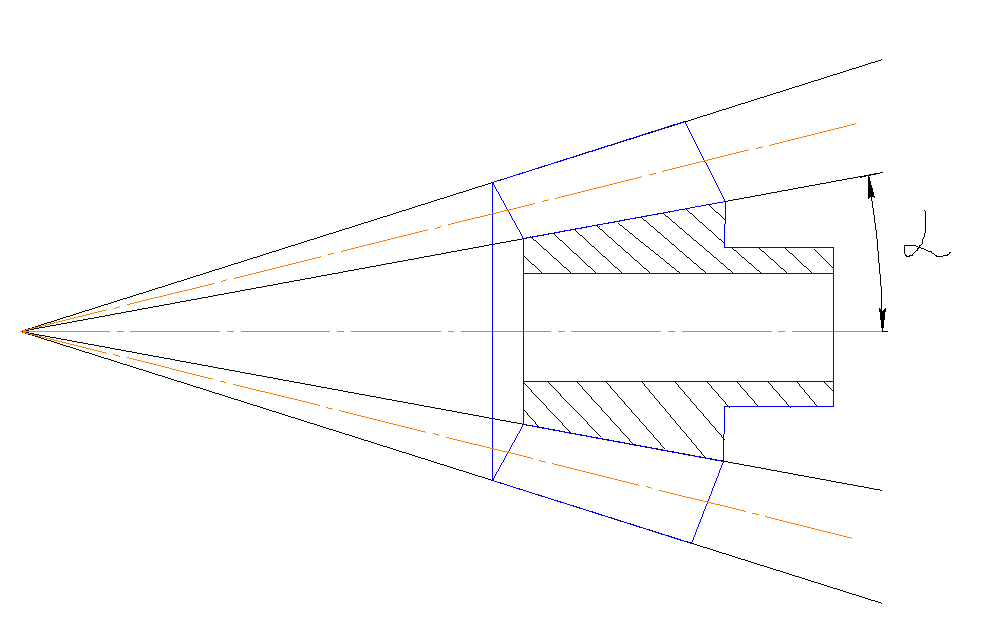

(м) Рис 263 – кадр 76.

Преимущества метода огибания состоят в том, что одним и тем же инструментом данного модуля можно нарезать колёса с любым числом зубьев, получается высокая точность и чистота поверхности, обеспечивается высокая производительность.

Рассмотрим процесс зубо-фрезерования по методу обкатки. Для этой цели используются зубо-фрезерующие станки. На них с помощью червячных фрез можно нарезать цилиндрические зубчатые колёса с прямым и косым зубом, а также червячные колёса.

Здесь используется принцип работы червячной передачи, в которой червяк-фреза, а червяк-колесо – заготовка.

Согласование движений фрезы и заготовки заключается в том, что за 1 оборот однозаходной фрезы, её виток перемещается на 1 шаг и потому колесо должно также повернутся на 1 шаг.

Схема согласования движений на станке выглядит так:

(к) Рис 266 – кадр 77.

Здесь заготовка 2 через стол связана с делительным червячным колесом 1, которое получает вращение от червяка 5, связанного с фрезой 3 сменными колёсами 4. Набором этих колёс и осуществляется согласование движений.

Таким образом, при настройке станка выполняются работы по установке и выверке червячной фрезы, заготовки, а также подборе и установке сменных колёс на гитарах скоростей, подач, деления и дифференциала.

По кинематической схеме станка можно расписать уравнения баланса кинематической цепи для каждой гитары и определить iск, iдел, iпод, iдиф.

(м) Рис273 – кадр 78.

Схема нарезания зуба выглядит так:

(к) Рис 267 – кадр 79.

Червячная фреза совершает главное вращательное движение резания. Боковая поверхность формируется через делительную цепь.

Червячная фреза имеет сложную конструкцию:

(м) Рис 271 – кадр 80.

Верхние и боковые поверхности зубьев затылуются по архимедовой спирали. В нормальном сечении зуб имеет профиль исходного контура зубчатой рейки по ГОСТ. Заточка по передней поверхности.

Способ зубо-фрезерования используется наравне с зубо-долблением, но последний кроме всего прочего даёт возможность получать колёса внутреннего зацепления.

Здесь используется тот же принцип обкатки, но в качестве режущего инструмента – долбяк, он и является тем самым производящим колесом, но и снабжён режущими гранями.

Здесь также должны быть согласованы движения долбяка и заготовки так, что за время поворота долбяка на 1 зуб, нарезаемое колесо также повернётся на 1 зуб. Одновременно долбяк совершает возвратно-поступательное перемещение вдоль оси заготовки, это главное движение резания.

(к) Рис 269 – кадр 81.

Кинематическая схема зубодолбененых станков даёт возможность обеспечить все движения и их согласования путём соответствия настройки гитар: скоростной, деления, круговых и радиальных подач.

(м) Рис 275 – кадр 82.

Здесь совершается 5 движений:

1) вертикальное перемещение долбяка, рабочее и холостое;

2) вращение долбяка(круговая подача);

3) отвод долбяка при холостом ходе на величину Δ = 0,07 мм;

4) вращение заготовки;

5) перемещение долбяка в радиальном направлении.

Нарезание конических прямозубых колёс

Нарезание таких колёс производят тоже и копированием и обкаткой. При копировании используются дисковые модульные фрезы и при нешироком венце их подбирают по наибольшему модулю. Заготовка устанавливается в делительной головке так, чтобы дно впадины было горизонтально и она подаётся на фрезу продольной подачей.

Если широкий венец, то впадину прорезают за 2 прохода фрезой наименьшего модуля.

По методу обката колёса нарезают на зубо-строгательных станках двумя резцами (Глиссон).

Можно также нарезать двумя дисковыми сборными фрезами по типузубо-шлифования (мааг).

Зубчатые колёса внутреннего зацепления получают давлением или протягиванием фасонными протяжками.

Зубчатые рейки можно нарезать дисковыми зуборезными фрезами или на токарно-винторезном станке резцом при установке реек на специальный барабан.

Колёса с малым модулем могут быть получены накатыванием в холодном или горячем состоянии валиками или рейками, при этом валики делают из закалённой легированной стали 5ХНМ. Можно получить 7-8 степень точности, но чистота получается хорошая (7-8 класс).

В качестве чистовых методов обработки зубчатых колёс используется шлифование профильным кругом, когда круг заправляется по профилю впадины. Этот метод обеспечивает 5 степень точности и 8-9 класс чистоты. Шлифование дисковыми кругами осуществляется по методу обката, при этом шлифующие поверхности кругов образуют воображаемую рейку. Такое шлифование ведётся по разным схемам и одним кругом и двумя; заготовке даётся движение обката и движение подачи.

(м) Рис 267 – кадр 83.

Кроме того, шлифование можно производить абразивным червяком, и способ сходен с зубо-фрезерованием.

Для окончательной отделки используют притирку зубчатых колёс; в качестве притира такое же колесо, но с утончённым зубом и шаржируется абразивом; кроме того, применяют шевингование шевером-рейкой или дисковым.

(м) Рис 269 – кадр 84.

Производят также обкатывание колёс закалённым эталонным колесом, а также приработка пар. Важным моментом является контроль; проверяются все параметры зуба и колеса. Используют много инструментов.

(я) Рис 165 – кадр 85.