- •Лекции по курсу «основы надежности»

- •Тема 1. Значение, методы и основные понятия теории надёжности

- •Тема 2. Модели отказов.

- •Тема 3. Физика отказов.

- •3.2. Классификация типовых процессов старения

- •3.3 Некоторые виды процессов старения, протекающих в поверхностных слоях деталей.

- •3.4. Коррозионное разрушение

- •3.5. Оценка степени повреждения.

- •3.7. Процессы старения, протекающие в поверхностных слоях сопряжений

- •3.7.1.Трение в машинах.

- •3.7.2 Выбор смазки.

- •3.11. Виды и механизмы разрушения.

- •3.11.2 Структура и усталостное разрушение изделий.

- •Тема 4. Прогнозирование долговечности и эксплуатационной надёжности нефтезаводского оборудования.

- •4.2.Надёжность сложных систем.

- •4.3. Резервирование.

- •4.4. Резервирование надёжных элементов.

- •4.7. Прогнозирование долговечности оборудования, работающего в активных и эрозийных средах.

- •4.8. Прогнозирование показателей надёжности при длительном статическом нагружении

- •4.10 Прогнозирование показателей надёжности по критерию износа.

3.11. Виды и механизмы разрушения.

3.11.1 Взаимосвязь процессов деформаций и разрушения.

При установлении характера разрушения необходимо выделить определяющий фактор, за который удобно принять степень пластичности, реализованную к моменту разрушения. При этом различается хрупкое, квазихрупкое и вязкое разрушение. Любое разрушение связано с пластической деформацией. Считается , что пластической деформации принадлежит ведущая роль как в случае вязкого вязкого, так и в случае хрупкого разрушения, так как оба вида разрушения различаются только по степени локализации пластической деформации.

В конечном итоге разрушение связано с образованием и распространением трещин.

Образование трещин является механизмом релаксации локальных напряжений в условиях, когда релаксация напряжений путём пластической деформации оказывается невозможной.

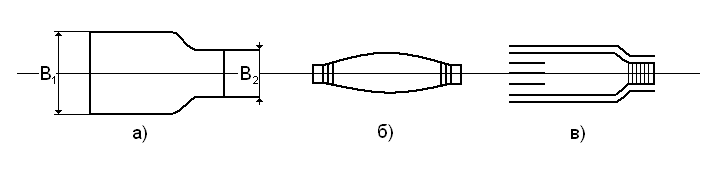

Различают три вида основных видов трещин (рисунок 3.12):

Рисунок 3.12 – Схема основных форм трещины:

а – пора;б – упругая трещина;в – дислокационная трещина.

1.Пора, представляющая собой объём, ограниченный свободными поверхностями с отношением:

В1/С В2/С, где С – длина поры.

2.Упругая трещина, представляющая собой разрез тела конечной длины вдоль какой–либо плоскости с соотношением параметров:

B1/C = B2/C = 1, где C – длина трещины.

3.Дислокационная трещина, представляющая собой один возможных видов ядра дислокаций с большим вектором Бюргерса.

Дислокационная трещина и поры требуют для своего возникновения предварительной деформации, которая создаёт избыточную концентрацию дислокаций или вакансий в локальных объёмах. Известен ряд моделей зарождения таких трещин (рисунок 3.13).

Модель Зинера – Стро (рисунок 3.13а) предполагает скопление дислокаций у прочных препятствий, их слияние у головы скопления и, как результата, образование трещины.

Модель Коттрела (рисунок 3.136) не требует наличия какого–либо барьера. Скопление дислокаций может происходить при пересечении полос скольжения.

Могут иметь место и более сложные случаи, когда трещина образуется при наличии нескольких скоплений дислокаций в параллельных плоскостях

(рисунок 3.13в).

Считают, что образование микротрещин размером 10-5 см, является элементарным актом разрушения. Дальнейшее поведение микротрещины сильно зависит от характера дислокационной структуры.

Рисунок 3.13 – Дислокационные модели зарождения микротрещин:

а – модель Зинера – Стро;

б – модель Коттрела;

в – модель встречных скоплений;

1 – трещина;

2 – дислокация.

В общем случае, в зависимости от условий нагружения и исходного состояния материала, можно выделить несколько механизмов роста микротрещин:

а) хрупкий – путём разъединения атомных плоскостей в вершиш трещины;

б) пластический – в результате коррелированного поглощение щслокаций разных систем скольжения;

в) вязкий – благодаря поглощению микроскопических пор.

Механизм распространения трещин предопределяет вид излома.

3.11.2 Структура и усталостное разрушение изделий.

Установлено, что многократное приложение нагрузок вызывает разрушение деталей машин и элементов конструкций при напряжениях значительно меньших, чем в случаях их однократного разрушения. Это явление получило название усталости металлов.

Нагрузки, изменяющиеся во времени, принято называть циклическими или усталостными нагрузками, а соответствующие им напряжения - циклическими или усталостными. Нагрузка может быть нерегулярной, хаотичной, вообще говоря, случайной или подчиняться определённому правилу. В этом случае говорим о неустойчивом или устойчивом характере нагружения.

Для усталости характерен транскристаллический тип трещин в отличии от межкристаллитной при длительном статическом разрыве.

Критерий, характеризующий сопротивление материала усталостному разрушению называется пределом выносливости. Пределом выносливости называется наибольшее напряжение цикла, которое может выдержать материал без разрушения при весьма большом (условно задаваемом ) числе циклов напряжений No, называемом базой (для сталей обычно база принимается 107 циклов, а для лёгких сплавов 5-10x107 циклов). Сопротивление усталости зависит от типа напряжённого состояния и от характера нагрузок.

Зависимость

![]() =

f(t)

предполагается периодической с периодом

равным Т; циклом напряжений называется

однократная их смена, соответствующая

полному периоду их изменения.

=

f(t)

предполагается периодической с периодом

равным Т; циклом напряжений называется

однократная их смена, соответствующая

полному периоду их изменения.

Сопротивление усталости при переменных напряжениях зависит от характера изменения напряжений во времени (рисунок 3.14).

Цикл напряжений характеризуется следующими величинами:

Небольшим

напряжением цикла

мах

или

![]() мах,

которое находится как наибольшее по

алгебраической величине напряжение

цикла. Среднее напряжение цикла

м

или

м

определяются выражением:

мах,

которое находится как наибольшее по

алгебраической величине напряжение

цикла. Среднее напряжение цикла

м

или

м

определяются выражением:

![]() ;

;

![]()

а амплитуда цикла определяется выражением:

;

Кроме указанных, характерным параметром является также коэффициент асимметрии цикла r, определяемый отношением наименьшего напряжения к наибольшему

![]() или

или

![]()

Рисунок 3.14 – Схема изменения напряжений во времени:

а – симметричный цикл; б – пульсирующий цикл; в – асимметричный цикл.

В расчётах используются пределы выносливости, определяемые для различной асимметрии цикла

![]() - пределы выносливости

при симметричном цикле;

- пределы выносливости

при симметричном цикле;

![]() -

пределы выносливости при пульсирующем

цикле;

-

пределы выносливости при пульсирующем

цикле;

![]() -

пределы выносливости при асимметричном

цикле.

-

пределы выносливости при асимметричном

цикле.

Разрушение металлов при базовом числе циклов 106 -107 носит название многоцикловой усталости. На рисунке 3.15 показана типичная усталостная кривая.

Известно, что если в испытаниях заданной переменной величиной является напряжение (мягкий пежим), то левая наклонная ветвь усталостной кривой характеризуется обычно большим разбродом экспериментальных результатов.

Рисунок 3.15 – Полная усталостная кривая Велера в логарифмических координатах:

I – малоцикловая область; II – область ограниченной долговечности;

III – область постоянной прочности.

Это происходит потому, что в данном диапазоне максимальное напряжение цикла обычно выше предела текучести материала и в образце создаются нестабильные условия в следствии пластического течения. Область до 104 циклов перемен нагрузок. Если за переменную величину взять деформацию

(жёсткий режим), то результаты испытаний становятся значительно стабильнее. На рисунке 3.16 показаны характерные кривые малоцикловой усталости для углеродистой, с повышенным содержанием марганца и высоколигированных сталей. Как отмечается для двух материалов сопротивление разрушению в диапазоне малоцикловой усталости может быть противоположным по сравнению с сопротивлением усталости этих материалов при большем числе циклов.

Повышение температуры, как правило, понижает циклическую прочность металлов. Наиболее сильно влияют на прочность высокие температуры, когда происходит суммирование повреждений от усталости и ползучести.

Рисунок 3.16 – Кривые малоцикловой усталости трёх классов стали:

1 – углеродистых;2 – высоколегированных; 3 – низколегированных.

3.11.3 старение и разрушение материалов, обусловленных явлениями ползучести и релаксации.

Ранее уже указывалось на значительное влияние температурного фактора, на поведение конструкционных материалов, находящихся в напряжённом состоянии.

Напряжения и деформации, возникшие при нагружении деталей в условиях высоких температур, изменяются во времени, даже если нагрузки остаются постоянными. Это явление называется ползучестью материала. Изменение во времени деформаций носит название собственно ползучестью или последствием, а изменение во времени напряжений - релаксацией.

Ползучесть материалов.

Для конструкционных материалов ползучесть наблюдается обычно выше 300°С в зависимости от марки материала. Явлению ползучести подвержены такие узлы и детали нефтепереработки, как нагревательные трубчатые печи, реакторы и т.д. Необходимо отметить, что ряд материалов подвержены ползучести при сравнительно низких температурах и, даже при нормальных условиях. К таким материалам можно отнести некоторые виды пластмасс, резин, каучуков, свинец, алюминий и т.д.

Ползучесть различают при различных видах нагружения:

Кручения, растяжении – сжатия, изгибе, а также при сложном комплексном нагружении. Однако основным видом испытания материалов на ползучесть является испытание в условиях растягивающих нагрузок. Это связано с хорошей воспроизводимостью результатов испытаний.

При постоянном напряжении и при заданной температуре, величина деформации образца с течением времени увеличивается

![]()

где - полная деформация образца;

уп - упругая составляющая деформации;

пл - пластическая остаточная составляющая деформации.

График, характеризующий зависимость полной или пластической деформации при постоянной температуре и постоянном напряжении, называется кривой ползучести. Типичная кривая материала представлена на рисунке 3.17.

Рисунок 3.17 – Схема кривых ползучести:

а – типичная кривая; б – семейство кривых при различных температурах .

При нагружении образца в первоначальный момент достигается упругая или упруго – пластическая деформация (участок ОА), а затем развиваются во времени деформации ползучести. Обычно различают три стадии ползучести

(рисунок 3.17а). Первая стадия (участок АВ) соответствует неустановившейся ползучести, когда скорость деформации непрерывно уменьшается, стремясь к некоторой постоянной скорости, характеризующей вторую стадию – стадию установившейся ползучести (участок ВС). Третья стадия, предшествующая разрушению, характеризуется увеличением скорости деформирования за счёт уменьшения сечения образца. При этом либо образуется шейка (вязкое разрушение), либо с течением времени появляются трещины внутри образца без заметных местных деформаций (хрупкое разрушение). В первом случае излом носит внутрикристаллитный характер и развивается при сравнительно низких температурах и больших скоростях деформирования. Во втором случае излом носит межкристаллитный характер и возникает при высоких температурах и относительно низких скоростях деформирования. Таким образом, при повышении температуры при одном и том же времени до разрушения происходит переход от вязкого разрушения к хрупкому. С другой стороны при одной и той же температуре вязкое разрушение сменяется хрупким с увеличением времени до разрушения. Процесс потери пластичности во времени носит название охрупчивание .

На рисунке 3.17б показано семейство кривых, которые получены при различных температурах в условиях постоянства напряжений.

Количественно ползучесть выражается скоростью , которую называют скоростью деформации образца ( мм /мм ч )

![]()

Для

сопоставления сопротивления ползучести

различных материалов введена условная

характеристика, называемая пределом

ползучести

![]() .

Условным пределом ползучести называется

напряжение, при котором деформация

ползучести или скорость деформации за

определённый промежуток времени при

данной температуре не превышает

определённой величины. Соответственно

деформация в 1% за 104

или 105

часов и скорость ползучести 10-6

или 10-7

мм/мм ч . Если напряжения определяют по

величине деформации, то условный предел

ползучести обозначают

.

Условным пределом ползучести называется

напряжение, при котором деформация

ползучести или скорость деформации за

определённый промежуток времени при

данной температуре не превышает

определённой величины. Соответственно

деформация в 1% за 104

или 105

часов и скорость ползучести 10-6

или 10-7

мм/мм ч . Если напряжения определяют по

величине деформации, то условный предел

ползучести обозначают

![]() ,

если же скорости ползучести

,

если же скорости ползучести

![]() или

или

![]() .

.

Для примера приведём характеристики стали 20 при температуре 400 °С:

![]() =

420 МПа,

=

420 МПа,

![]() = 280 МПа,

=

930 мм/мм ч,

=

100 МПа при деформации в 1% за 10 часов.

= 280 МПа,

=

930 мм/мм ч,

=

100 МПа при деформации в 1% за 10 часов.

Релаксация.

Релаксацией называется самопроизвольное снижение напряжений при высокой температуре в образцах при деталях при неизменной деформации, т.е.

![]()

На рисунке 3.18 приведена одна из характерных зависимостей простой релаксации напряжений .

В

начальный момент пластическая деформация

вообще может отсутствовать, тогда

![]() .

При полной релаксации вся упругая

деформация перерастает в пластическую

и

.

При полной релаксации вся упругая

деформация перерастает в пластическую

и

![]() .

.

Релаксация наиболее часто встречается при работе болтов или шпилек, пружин предохранительных клапанов, деталей посаженных с натягом и др.

Рисунок 3.18 - Кривые простой релаксации напряжений.

Пластическую деформацию можно определить через напряжения:

![]()

где

![]() -

начальное напряжение в детали,

-

начальное напряжение в детали,

- напряжение в данный момент времени,

Е -модуль упругости.

При этом скорость пластической деформации приближённо (при соблюдении линейной зависимости) определится:

![]()

А скорость релаксации можно определить как:

![]()

Разделив два последних выражения, находим:

Vr/Vп = Е или Vr = Е Vпл