Лекция

Поверхностное пластическое деформирование (ппд)

Цель: повышение таких эксплуатационных характеристик деталей, как выносливость, износостойкость и др.

ППД представляет собой совокупность процессов, применение которых позволяет повысить чистоту поверхности, упрочнить поверхностный слой, создать в нем благоприятные остаточные напряжения, компенсирующие концентрационные эффекты напряженного состояния, нанести искусственный рельеф. Для этих процессов характерна высокая производительность, сочетающаяся с высокой стойкостью инструмента.

Причина необходимости ППД: При изготовлении и эксплуатации деталей машин на их поверхности образуются неровности и микронеровности, а слой металла, непосредственно прилегающий к поверхности, изменяет структуру, фазовый и химический состав, в нем возникают остаточные напряжения. Слой металла, отличающийся от основной массы детали структуру, фазовый и химический состав, называют поверхностным. В условиях эксплуатации этот слой подвергается наиболее сильному физико-химическому воздействию, что ухудшает служебные свойства поверхности, например, износ, эрозия, кавитация, коррозия, усталостные трещины и др. разрушения возникают вначале в поверхностном слое.

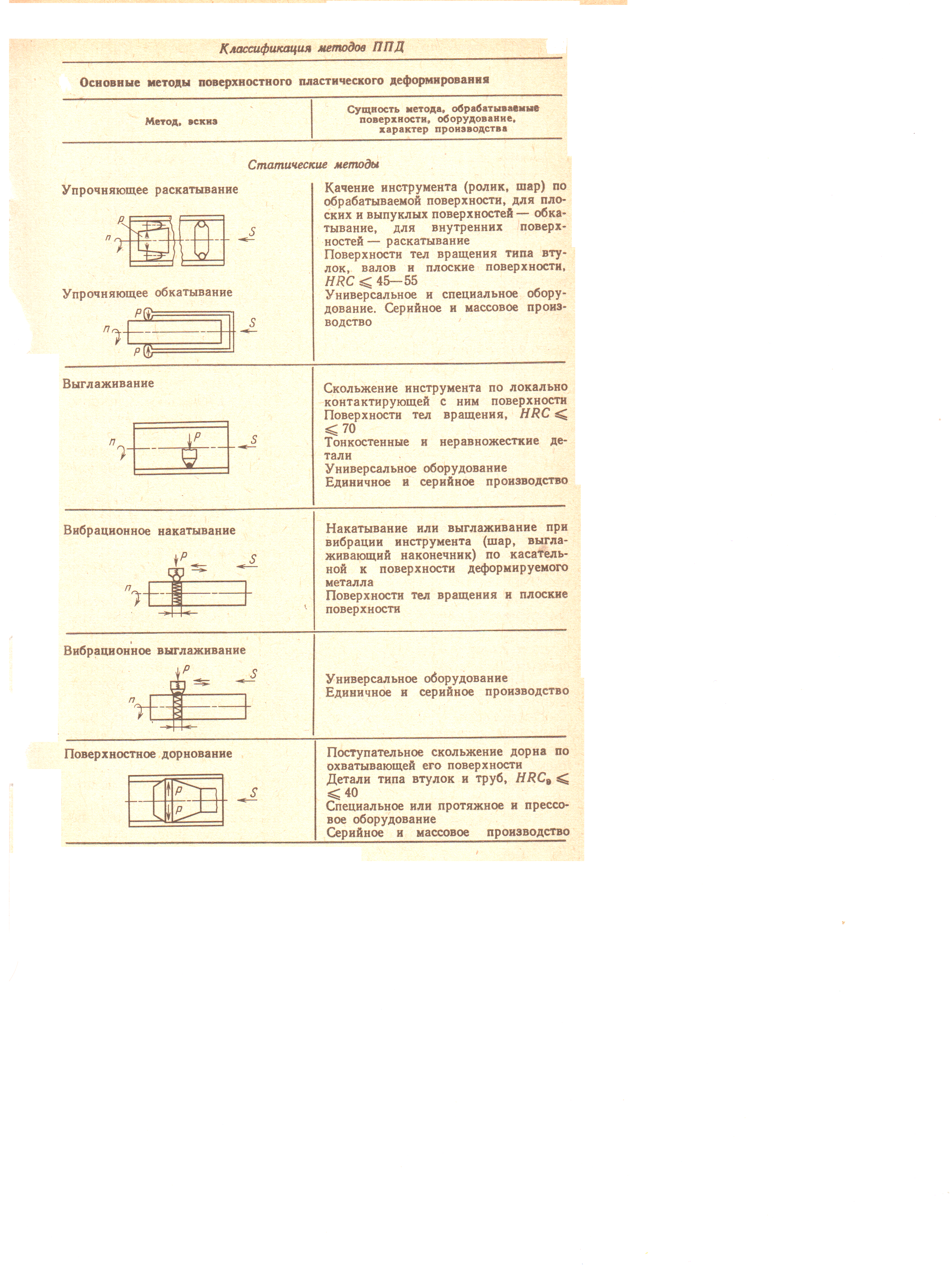

Классификация ппд

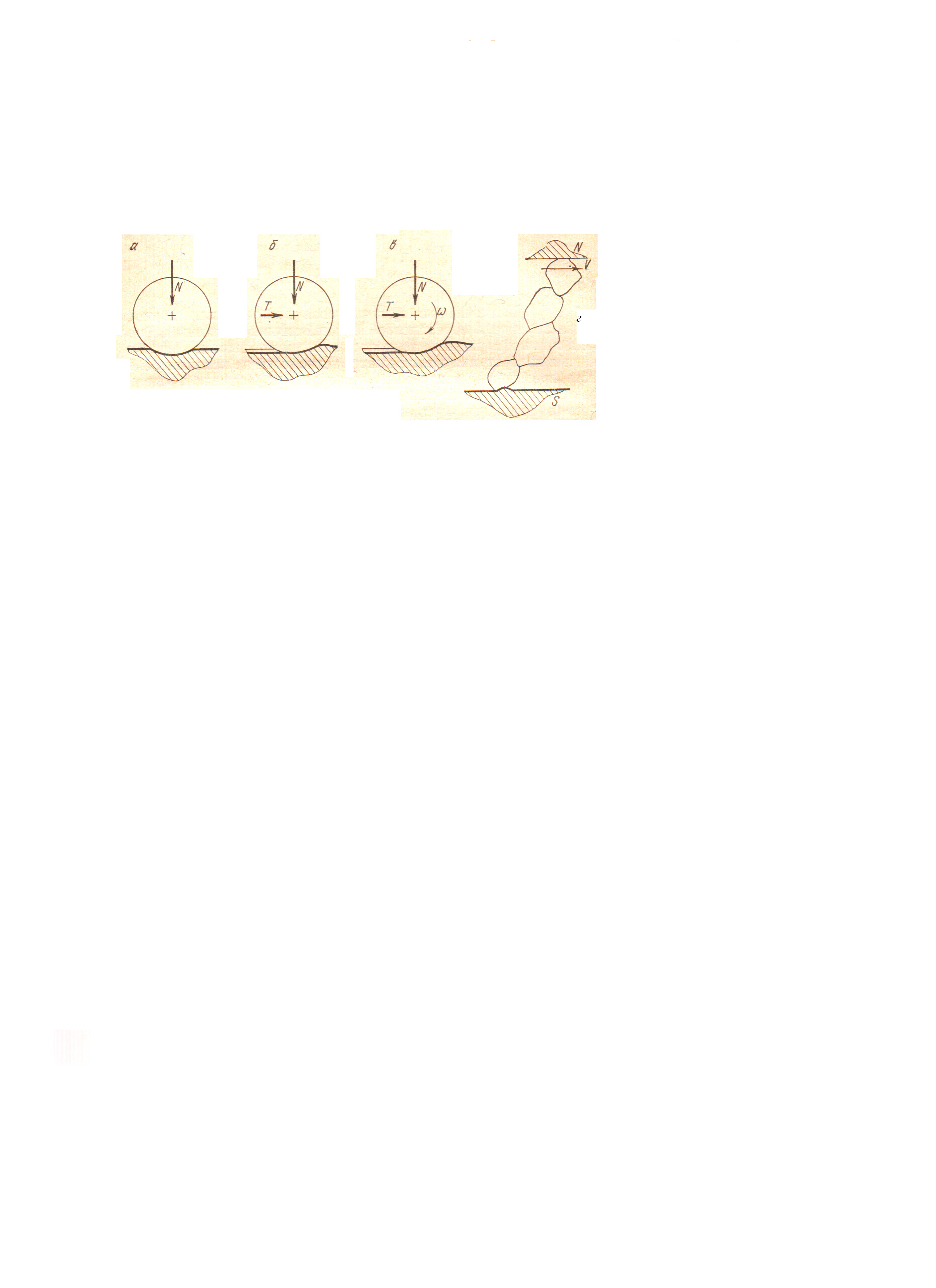

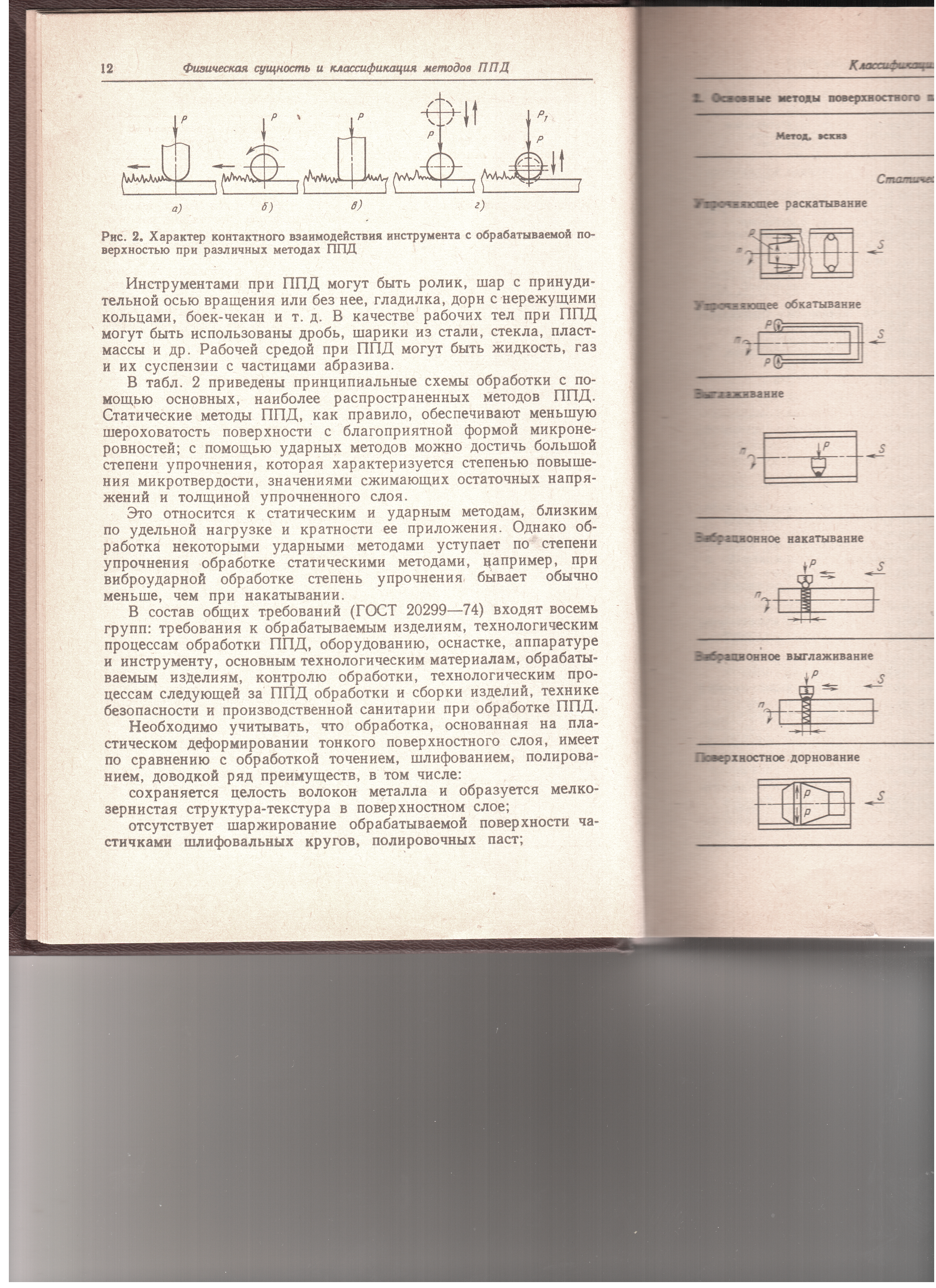

Методы ППД подразделяются на статические и ударные. Элементарный акт ППД представляет собой локальное проявление действия нормальных. и касательных сил за пределами упругости.

|

Рис.1. Схемы статических процессов ППД : а – метод однократного обжатия; б – выглаживание; в – нак4атывание (качение) ; абразивная обработкаг- |

Ударное выдавливание

по сравнению со статическим, в зависимости,

от твердости материала требует в 1,7-2,8

раза больше энергии. Одна из причин

заключается в том, что чем больше скорость

нагружения, тем меньше время протекания

пластического деформирования, а,

следовательно выше напряжение, при

котором происходит переход от упругого

деформирования к пластическому. При

ударном ППД имеем:

![]() или

или

![]() .

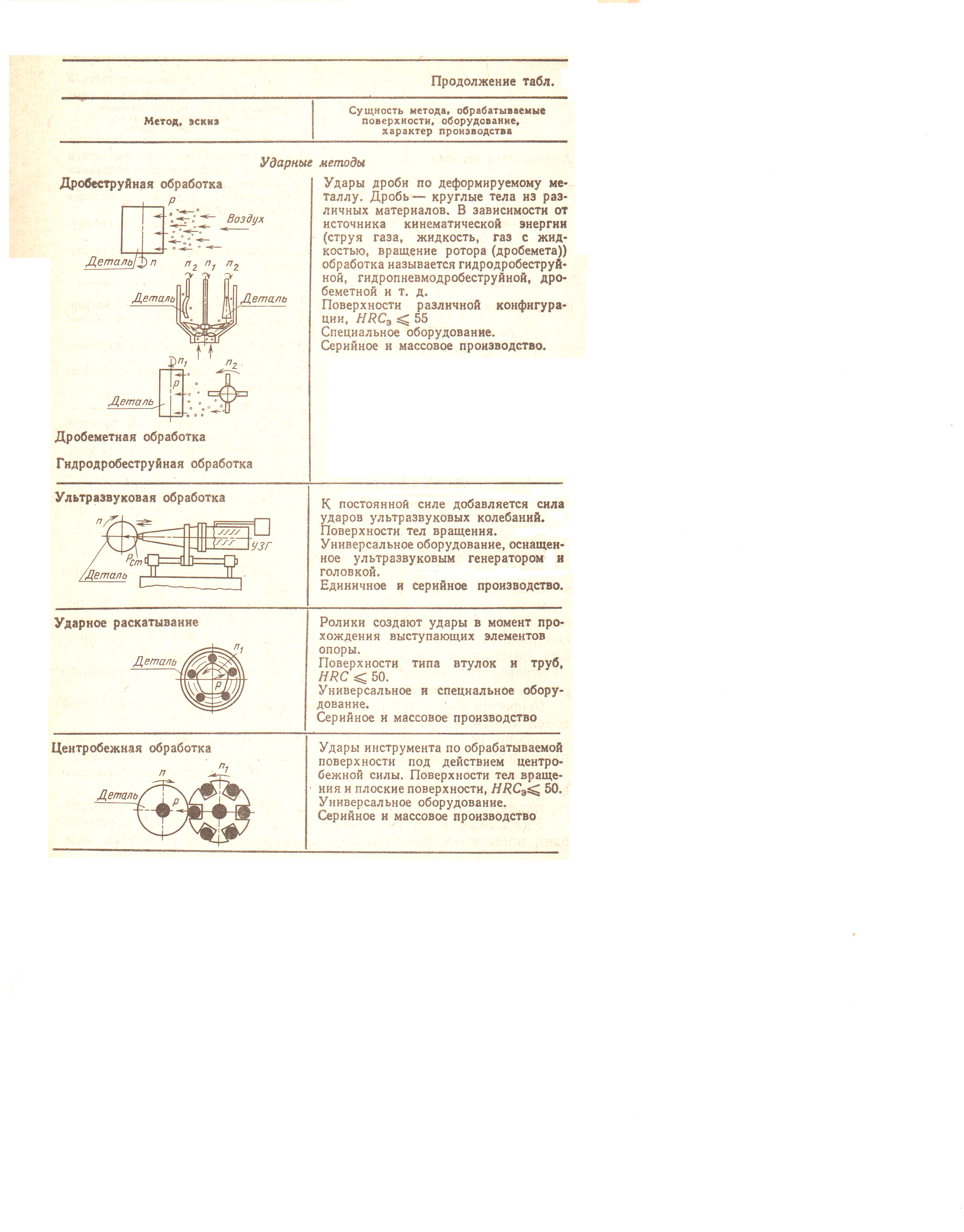

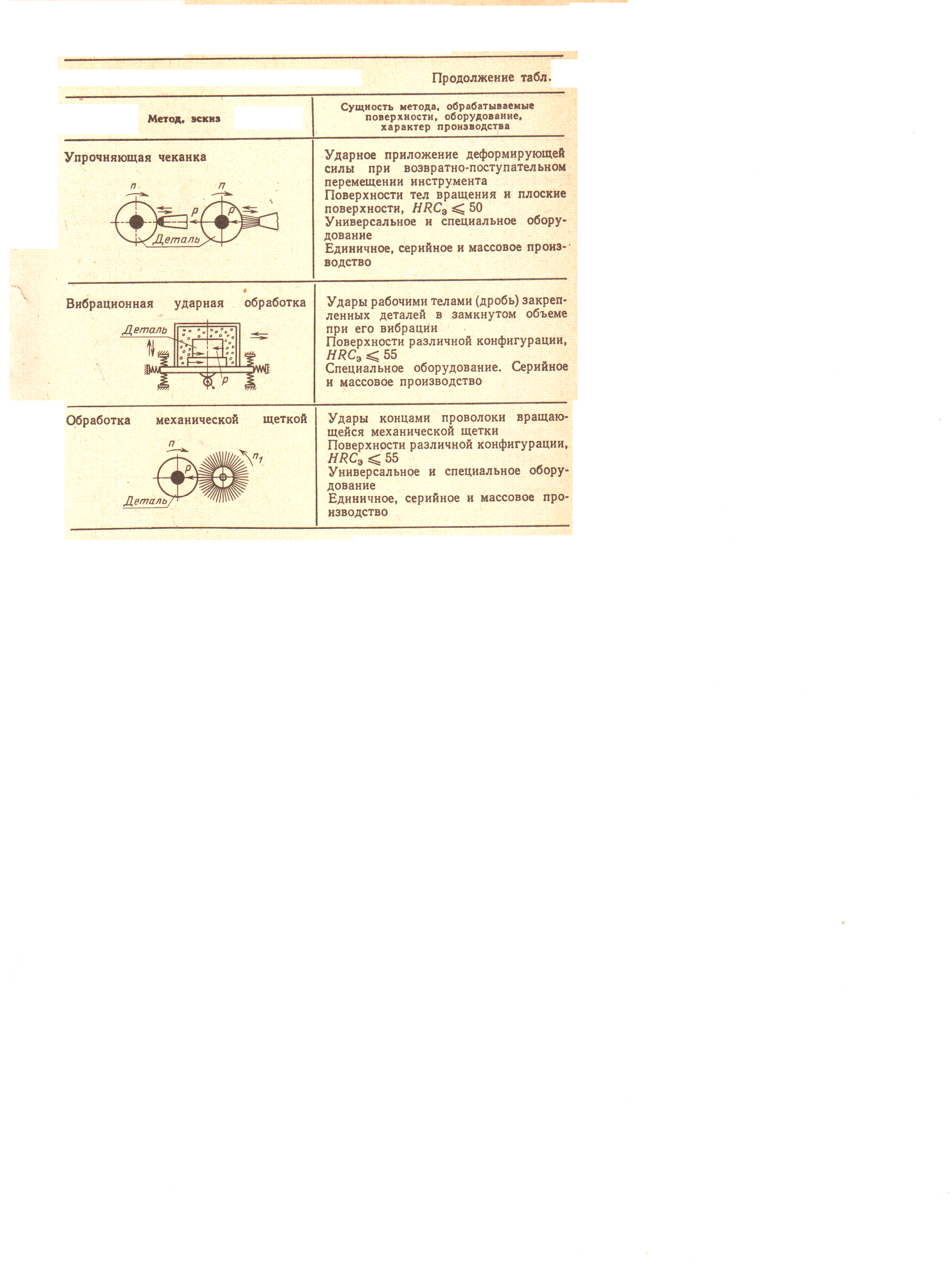

Ударные методы: дробеструйная

обработка, вибрационная ударная

обработка, ультразвуковая обработка,

ударное раскатывание, центробежная

обработка, обработка механической

щеткой, упрочняющая чеканка и др.

.

Ударные методы: дробеструйная

обработка, вибрационная ударная

обработка, ультразвуковая обработка,

ударное раскатывание, центробежная

обработка, обработка механической

щеткой, упрочняющая чеканка и др.

|

Рис.2. Статические (а-в)и ударные (г) методы ППД |

ППД может осуществляться с применением концентрированных истоков энергии (ультрозвук, лазер, электронно и ионно-лучевая обработка).

Форма индектора (обрабатывающего инструмента): сфера, цилиндр, конус, диск. Материал обрабатывающего инструмента: природный или синтетический алмаз, лейкосапфир, кубический нитрид бора, сверхтвердые сплавы.

Электронно-лучевая обработка – улучшает комплекс физико-механических характеристик материалов (повышается плотность, ударная вязкост, теплопроводность, контактная выносливость, а также уменьшается склонность к горячему трещинообразованию). Она также приводит к удалению в сталях и сплавов газов и 30-75 % неметаллических включений.

Теоретическая основа ППД- полный анализ элементарного акта как задачи вдавливания, качения или скольжения (определение НДС).

Технологические параметры: усилия, число проходов, число оборотов (скорость), подача, абсолютные геометрические параметры изделия инструмента.

Физические параметры (определяют взаимосвязь технологических параметров)- нормальное напряжение, трение, площадь контакта, относительная кривизна, относительная жесткость контакта и др.

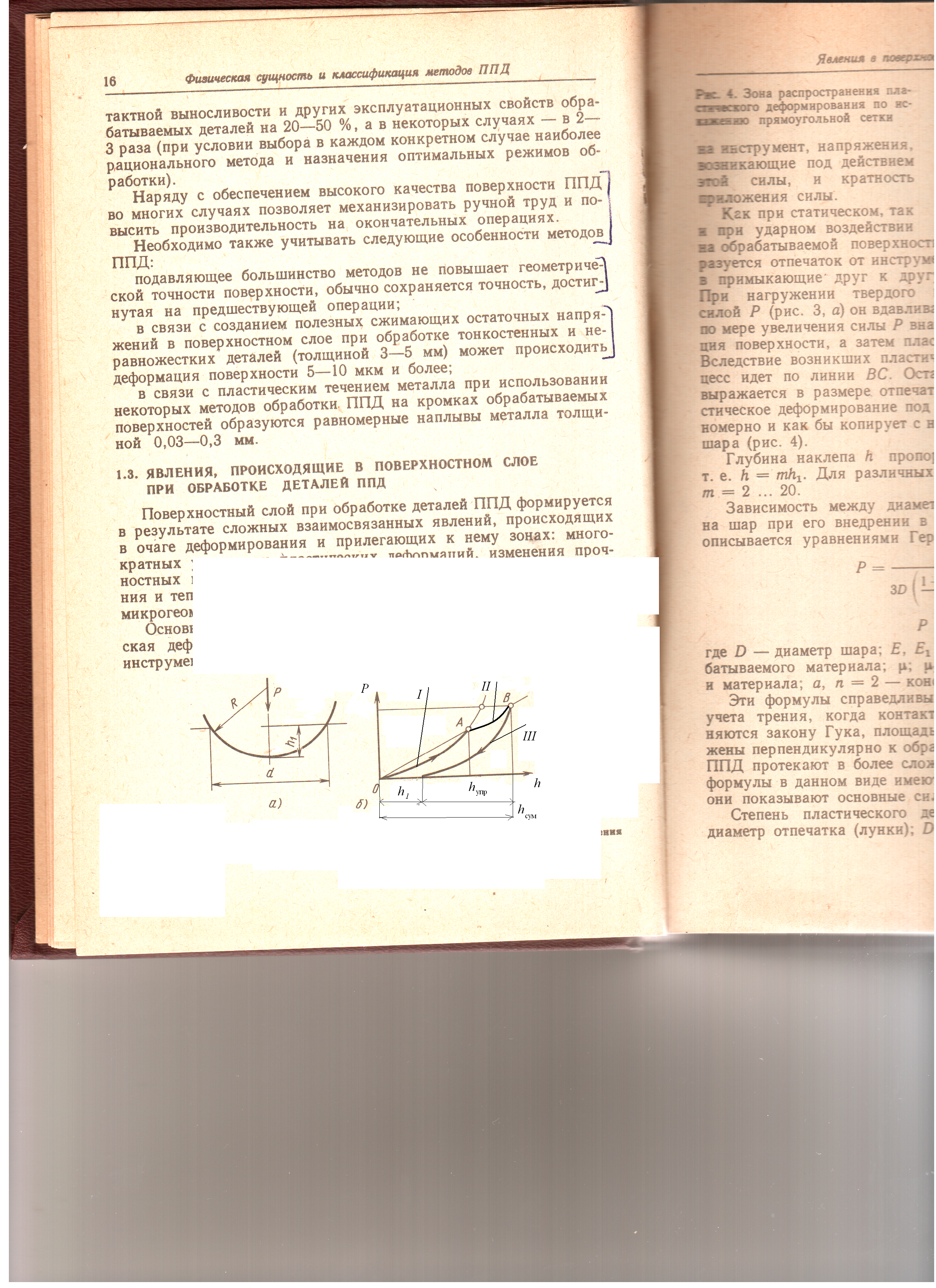

Основные параметры ППД: упругая и пластическая деформация в очаге деформирования, , площадь контакта, сила воздействия, напряжения возникающие от этой силы, кратность приложения силы. Как при статическом, так и при ударном воздействии на теле сначала образуется в начальный момент отпечаток от инструмента, который затем превращается в примыкающие друг к другу следы или в серию отпечатков

|

Рис.4. Течение металла при вдавливании сферического индектора: а – отпечаток; б- диаграмма вдавливания индектора |

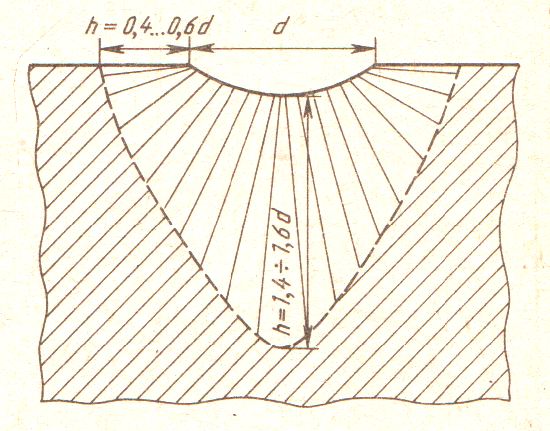

При нагружении твердого шара (статич. или ударн.) вначале происходит упругая деформация (линия I) а затем пластическая (линия II). Обратная разгрузка – Ш. Остаточная деформация выражается в размере отпечатка d и в глубине наклепанного слоя h (h1- глубина отпечатка). Пластическое деформирование под отпечатком распространяется равномерно и как бы копирует с некоторым искажением поверхность шара. Глубина наклепа h пропорциональна глубине отпечатка h1: h =mh1. Для различных условий обработки m=2…20.

|

Рис.5. Характер распределения наклепанной зоны под поверхностью отпечатка

|

Площадь контакта при сопряжении двух тел определяется свойствами более мягкого материала и геометрией более твердого. В основу простых решений ППД положены решения классических задач теории упругости – это решение Буссинеска и решение Герца.

Зависимость между d и нагрузкой P на шар при его внедрении в упругой и пластической областях описывается уравнениями Герца и Мейера:

где D-

диаметр индектора (шара);

![]() и

и

![]() модули упругости и коэффициента Пуассона

соответственно шара и детали;

модули упругости и коэффициента Пуассона

соответственно шара и детали;

![]() константы

пластичности;

константы

пластичности;

![]() Эти формулы справедливы лишь для условий

деформирования без учета трения, когда

контактируемые тела изотропны, подчиняются

закону Гука, площадь контакта мала и

нагрузки приложены перпендикулярно к

обрабатываемой поверхности.

Эти формулы справедливы лишь для условий

деформирования без учета трения, когда

контактируемые тела изотропны, подчиняются

закону Гука, площадь контакта мала и

нагрузки приложены перпендикулярно к

обрабатываемой поверхности.

Процессы ППД протекают в более сложных условиях, поэтому эти формулы имеют ограничения, однако они показывают основные силовые зависимости при ППД.

Степень пластического деформирования: =d/D (d- отпечаток, D- диаметр шара).

В общем виде необходимо решать упруго-пластическую контактную задачу.

|

Рис.7. Схема

образования поверхностного слоя при

выглаживании: 1 – твердый скользящий

инструмент; 2 – упруговосстанавливаемый

слой металла; 3 – слой пластически

деформированного металла; v

– скорость деформируемого слоя; F-

касательная сила;

|

Необходимо найти

тензор и напряжений (![]() ),

а далее, интенсивности напряжений и

деформаций

),

а далее, интенсивности напряжений и

деформаций![]() .

Из условия

.

Из условия

![]() (

(![]() предел

текучести упрочняемого материала)

находим границу пластического слоя,

т.е. распределение h

по области.

предел

текучести упрочняемого материала)

находим границу пластического слоя,

т.е. распределение h

по области.