- •6 Влияние метеорологических факторов на уровень загрязнения атмосферы

- •7 Основные принципы защиты атмосферы

- •8 Нормирование качества атмосферного воздуха.

- •9 Нормирование содержания вредных веществ в атмосферном воздухе.

- •10. Виды пдк и их характеристики.

- •11. Ориентировочно безопасный уровень и его применение.

- •12)Понятие об эффекте суммации вредных веществ

- •15. Инвентаризация выбросов вредных веществ в атмосферу воздуха.

- •16. Нормирование предельно-допустимых выбросов.

- •17. Категории опасности предприятия.

- •18. Нормативы пдв.

- •19. Основы расчета нормативов пдв.

- •35 Преимущества и недостатки циклонов.

- •36 Мокрая газоочистка.

- •37 Виды скрубберов и принципы их работы.

- •38 Преимущества и недостатки скрубберов.

- •39 Скрубберы Вентури. Принципы газоочистки на скруббере Вентури.

- •40. Преимущества и недостатки работ скруббера Вентури.

- •41. Очистка газов фильтрацией.

- •42. Духавные фильтры.

- •43. Преимущества и недостатки очистки газов фильтрацией

- •44. Электрофильтры. Принципы работ электрофильтров.

- •55. Нормирование качества источников водоснабжения

- •56. Химическое потребление кислорода

- •58. Предельно-допустимый сброс веществ в водные объекты

- •59. Контроль качества воды

- •60. Гигиенические требования к составу и свойствам вод

- •61. Гигиенические требования для хозяйственно-бытового водоснабжения

- •62. Гигиенические требования для культурно-бытового водоснабжения

- •63. Методы очистки сточных вод

- •Механический

- •Химический

- •Физико-химический

- •Биологический

- •Комбинированный

- •64. Гидромеханическая очистка вод

- •65. Условия сброса сточных вод с одинаковыми лимитирующими признаками вредности

- •67. Очистка сточных вод отстаиванием

- •68. Принцип работы песколовок

- •69. Горизонтальные отстойники сточных вод

- •70.Вертикальные отстойники сточных вод

- •71.Радиальные отстойники сточных вод

- •73.Очистка воды в гидроциклонах.

- •74.Преимущества и недостатки циклонов.

- •Вопрос 75. Очистка воды от нефти

- •76 Вопрос. Радиальные отстойники сточных вод.

- •Вопрос 77. Принцип работ радиальных отстойников

- •Вопрос 78. Очистка воды в гидроциклонах

- •Гидроциклоны для механической очистки воды.

- •Вопрос 79.Преимущества и недостатки очистки воды в гидроциклонах

- •Отсек для шнура

- •Организационные свойства литосферы

- •Классификация отходов

- •Отходы производства

17. Категории опасности предприятия.

Категорию опасности предприятия определяют по формуле:

Mi - масса выброса i-того вещества, тонн/год; ПДКi - среднесуточная ПДК в воздухе населенных мест (если ПДКсс не определено, используют ПДКмр), мг/м3; αi - безразмерный коэффициент, позволяющий соотнести вредность i-того загрязняющего вещества с вредностью сернистого газа (зависит от класса опасности вещества).

Класс |

1 |

2 |

3 |

4 |

αi |

1,7 |

1,3 |

1 |

0,9 |

Категорию опасности предприятия определяют исходя из таблицы:

КОП |

Категория опасности |

>106 |

I |

104-106 |

II |

103-104 |

III |

<103 |

IV |

18. Нормативы пдв.

ПДВ (предельно допустимые выбросы) – это норматив выбросов вредных загрязняющих веществ в атмосферу, который устанавливается с учетом фонового загрязнения воздуха и технических нормативов выбросов при условии соблюдения данным источником экологических и гигиенических нормативов качества атмосферного воздуха, а также предельно допустимой нагрузки на экологическую систему.

Под ПДВ принято понимать:

ГОСТ 17.2.3.02-78, определяющий ПДВ как количество загрязняющего вещества, выбрасываемого в атмосферу в единицу времени, которое запрещено превышать.

Нормативы допустимых сбросов в атмосферный воздух, устанавливаемые для стационарных источников загрязнения с учетом фонового загрязнения атмосферы и технических нормативов выбросов.

Норматив, который задает массу выброса вредного вещества в единицу времени, при которой обеспечивается соответствие санитарно-гигиеническим нормативам.

19. Основы расчета нормативов пдв.

ПДВ устанавливают из условия, что выбросы вредных веществ от данного источника в совокупности с другими источниками не создают приземную концентрацию, превышающую ПДК за пределами санитарно-защитной зоны: С+Сф< ПДК, где

С – концентрация вещества в приземном слое от расчетного источника при сохранении нормативов ПДВ;

Сф – фоновая концентрация этого же вещества.

Расчет нормативов ПДВ производится на ЭВМ по специально разработанным программам , утверждаемый Министерством охраны окружающей среды

22. Санитарно-защитная зона (СЗЗ) — специальная территория с особым режимом использования, которая устанавливается вокруг объектов и производств, являющихся источниками воздействия на среду обитания и здоровье человека. Размер СЗЗ обеспечивает уменьшение воздействия загрязнения на атмосферный воздух (химического, биологического, физического) до значений, установленных гигиеническими нормативами.

По своему функциональному назначению санитарно-защитная зона является защитным барьером, обеспечивающим уровень безопасности населения при эксплуатации объекта в штатном режиме. Ориентировочный размер СЗЗ определяется СанПиН 2.2.1/2.1.1.1200-03 в зависимости от класса опасности предприятия (всего пять классов опасности, с I по V).

СанПиН 2.2.1/2.1.1.1200-03 устанавливают следующие ориентировочные размеры санитарно-защитных зон:

промышленные объекты и производства первого класса — 1000 м;

промышленные объекты и производства второго класса — 500 м;

промышленные объекты и производства третьего класса — 300 м;

промышленные объекты и производства четвертого класса — 100 м;

промышленные объекты и производства пятого класса — 50 м.

СанПиН 2.2.1/2.1.1.1200-03 классифицирует промышленные объекты и производства тепловые электрические станции, складские здания и сооружения и размеры ориентировочных санитарно-защитных зон для них.

Размеры и границы санитарно-защитной зоны определяются в проекте санитарно-защитной зоны. Проект СЗЗ обязаны разрабатывать предприятия, относящиеся к объектам I—III классов опасности, и предприятия, являющиеся источниками воздействия на атмосферный воздух, но для которых СанПиН 2.2.1/2.1.1.1200-03 не устанавливает размеры СЗЗ.

В санитарно-защитной зоне не допускается размещать: жилую застройку, включая отдельные жилые дома, ландшафтно-рекреационные зоны, зоны отдыха, территории курортов, санаториев и домов отдыха, территорий садоводческих товариществ и коттеджной застройки, коллективных или индивидуальных дачных и садово-огородных участков, а также других территорий с нормируемыми показателями качества среды обитания; спортивные сооружения, детские площадки, образовательные и детские учреждения, лечебно-профилактические и оздоровительные учреждения общего пользования.

Допускается размещать в границах санитарно-защитной зоны промышленного объекта или производства здания и сооружения для обслуживания работников указанного объекта и для обеспечения деятельности промышленного объекта (производства): нежилые помещения для дежурного аварийного персонала, помещения для пребывания работающих по вахтовому методу (не более двух недель), здания управления, конструкторские бюро, здания административного назначения, научно-исследовательские лаборатории, поликлиники, спортивно-оздоровительные сооружения закрытого типа, бани, прачечные, объекты торговли и общественного питания, мотели, гостиницы, гаражи, площадки и сооружения для хранения общественного и индивидуального транспорта, пожарные депо, местные и транзитные коммуникации, ЛЭП, электроподстанции, нефте- и газопроводы, артезианские скважины для технического водоснабжения, водоохлаждающие сооружения для подготовки технической воды, канализационные насосные станции, сооружения оборотного водоснабжения, автозаправочные станции, станции технического обслуживания автомобилей.

23. Корректировка размеров санитарно-защитных зон предприятия. Обоснование размера санитарно-защитных зон (СЗЗ) и санитарных разрывов

В целях обеспечения санитарно-эпидемиологического благополучия населения вокруг объектов и производств, являющихся источниками воздействия на среду обитания и здоровье человека устанавливается специальная территория с особым режимом использования - санитарно-защитная зона (СЗЗ). По своему функциональному назначению санитарно-защитная зона является защитным барьером, обеспечивающим уровень безопасности населения при эксплуатации объекта в штатном режиме. Для объектов, являющихся источниками воздействия на среду обитания, разрабатывается проект обоснования размера санитарно-защитной зоны.

Ориентировочный размер санитарно-защитной зоны по классификации должен быть обоснован проектом санитарно-защитной с расчетами ожидаемого загрязнения атмосферного воздуха (с учетом фона) и уровней физического воздействия на атмосферный воздух и подтвержден результатами натурных исследований и измерений. Санитарно-защитная зона промышленных производств и объектов разрабатывается последовательно: расчетная (предварительная) санитарно-защитная зона, выполненная на основании проекта с расчетами рассеивания загрязнения атмосферного воздуха и физического воздействия на атмосферный воздух (шум, вибрация, ЭМП и др.); установленная (окончательная) - на основании результатов натурных наблюдений и измерений для подтверждения расчетных параметров. Для автомагистралей, линий железнодорожного транспорта, метрополитена, гаражей и автостоянок, а также вдоль стандартных маршрутов полета в зоне взлета и посадки воздушных судов, устанавливается расстояние от источника химического, биологического и/или физического воздействия, уменьшающее эти воздействия до значений гигиенических нормативов (далее - санитарные разрывы). Величина разрыва устанавливается в каждом конкретном случае на основании расчетов рассеивания загрязнения атмосферного воздуха и физических факторов (шума, вибрации, электромагнитных полей и др.) с последующим проведением натурных исследований и измерений.

ОЧИСТКА ГАЗОВОЗДУШНЫХ ВЫБРОСОВ НА ПРЕДПРИЯТИИ

На отдельных предприятиях промышленности вместе с отработанным воздухом в атмосферу могут выбрасываться большие количества микроорганизмов-продуцентов. Большая запыленность воздуха белковыми и другими и другими продуктами микробного синтеза отмечается на стадиях сушки, упаковки и погрузки в вагоны. Значительная запыленность воздуха питательными солями и сырьем (опилки, отруби, мука и др.) имеет место в отделениях и цехах приготовления питательных сред.

Одним из важнейших мероприятий, снижающих выброс микроорганизмов в окружающую среду, является герметизация ферментеров, флотаторов и оборудования узла сепарации. На ряде предприятий высокоэффективная очистка отработанного воздуха из ферментаторов, флотаторов, узла, сушильных установок и упаковочного отделения осуществляется с помощью скрубберов Вентури. Он состоит из трубы Вентури (турбулентный промыватель), предназначенной для коагулирования мелких твердых частиц, инерционного аппарата и центробежного скруббера для отделения газа и укрупненных частиц и капелек жидкости. Запыленный газ подается вентилятором в трубу Вентури и смешивается с водой. Скоагулированные частицы пыли с мелкими капельками воды и газа поступают в инерционный аппарат, где газ частично отделяется от жидкости. Окончательное отделение жидкости от газа осуществляется в центробежном скруббере. Очищенный газ выбрасывается в атмосферу, а вода с твердыми частицами выводится из инерционного аппарата и скруббера в сборник. Вода из сборника многократно используется для орошения трубы Вентури и может направляться в производство с целью утилизации уловленных частиц. Представляет интерес мокрое улавливание пылевидных частиц концентрата лизина, уносимых с газом из циклонов распылительной сушилки. В этом случае потери лизина на стадии сушки сводятся к минимуму в связи с хорошей растворимостью лизина в воде и возвратом его в производство в концентрированном виде с последующей сушкой на предприятиях, со сравнительно небольшими объемами загрязненных воздушных выбросов. Очистку воздуха до чистого или стерильного состояния можно осуществлять с помощью фильтров грубой и тонкой очистки ли путем сжигания. В ряде случаев снижения вредных выбросов в атмосферу можно достичь путем совершенствования технологии.

ЗАВИСИМОСТЬ МЕТОДА ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ РАЗЛИЧНЫХ ФАКТОРОВ

Методы очистки по их основному принципу можно разделить на механическую очистку, электростатическую очистку и очистку с помощью звуковой и ультразвуковой коагуляции

Механическая очистка газов включает сухие и мокрые методы.

К сухим методам относятся: гравитационное осаждение; инерционное и центробежное пылеулавливание; фильтрация.

Гравитационное осаждение основано на осаждении взвешенных частиц под действием силы тяжести при движении запыленного газа с малой скоростью без изменения направления потока. Процесс проводят в отстойных газоходах и пылеосадительных камерах. Степень очистки воздуха в пылеосадочных камерах не превышает 50–60 %. Это устройство может применяться лишь для предварительной очистки. Для осаждения взрыво- и пожароопасной пыли устройство пылеосадочных камер не допускается.

Инерционное осаждение основано на стремлении взвешенных частиц сохранять первоначальное направление движения при изменении направления газового потока. Частицы пыли с d < 20 мкм в жалюзийных аппаратах не улавливаются. Степень очистки в зависимости от дисперсности частиц составляет 20-95%. Инерционный метод можно применять лишь для грубой очистки газа.

Центробежные методы основаны на действии центробежной силы, возникающей при вращении очищаемого газового потока в очистном аппарате или при вращении частей самого аппарата. В качестве центробежных аппаратов пылеочистки применяют циклоны различных типов: батарейные циклоны, вращающиеся пылеуловители (ротоклоны) и др. Циклоны характеризуются высокой производительностью по газу, простотой устройства, надежностью в работе. Степень очистки от пыли зависит от размеров частиц. Циклоны широко применяют при грубой и средней очистке газа от аэрозолей.

Фильтрация основана на прохождении очищаемого газа через различные фильтрующие ткани (хлопок, шерсть, химические волокна, стекловолокно и др.) или через другие фильтрующие материалы (керамика, металлокерамика, пористые перегородки из пластмассы и др.). По мере накопления в фильтрующем слое задержанных частиц режим фильтрации меняется.

Мокрая очистка газов от аэрозолей основана на промывке газа жидкостью (обычной водой) при возможно более развитой поверхности контакта жидкости с частицами аэрозоля и возможно более интенсивном перемешивании очищаемого газа с жидкостью. Этот универсальный метод очистки газов от частиц пыли, дыма и тумана любых размеров является наиболее распространенным приемом заключительной стадии механической очистки, в особенности для газов, подлежащих охлаждению. К аппаратам мокрой очистки относятся насадочные и центробежные скрубберы, пенные аппараты, скрубберы Вентури.

ГАЗООЧИСТНЫЕ АППАРАТЫ ОТЛИЧАЮЩИЕСЯ В ЗАВИСИМОСТИ ОТ МЕТОДА ОЧИСТКИ ГАЗА

Для обезвреживания отходящих газов от газообразных и парообразных токсичных веществ применяют следующие методы: абсорбции (физической и хемосорбции), адсорбции, каталитические, термические, конденсации и компримирования.

Абсорбционные методы очистки отходящих газов подразделяют по следующим признакам: 1) по абсорбируемому компоненту; 2) по типу применяемого абсорбента; 3) по характеру процесса – с циркуляцией и без циркуляции газа; 4) по использованию абсорбента – с регенерацией и возвращением его в цикл (циклические) и без регенерации (не циклические); 5) по использованию улавливаемых компонентов – с рекуперацией и без рекуперации; 6) по типу рекуперируемого продукта; 7) по организации процесса – периодические и непрерывные; 8) па конструктивным типам абсорбционной аппаратуры.

Для физической абсорбции на практике применяют воду, органические растворители, не вступающие в реакцию с извлекаемым газом, и водные растворы этих веществ. При хемосорбции в качестве абсорбента используют водные растворы солей и щелочей, органические вещества и водные суспензии различных веществ.

Выбор метода очистки зависит от многих факторов: концентрации извлекаемого компонента в отходящих газах, объема и температуры газа, содержания примесей, наличия хемосорбентов, возможности использования продуктов рекуперации, требуемой степени очистки. Выбор производят на основании результатов технико-экономических расчетов.

Адсорбционные методы очистки газов используют для удаления из них газообразных и парообразных примесей. Методы основаны на поглощении примесей пористыми телами-адсорбентами. Процессы очистки проводят в периодических или непрерывных адсорберах. Достоинством методов является высокая степень очистки, а недостатком – невозможность очистки запыленных газов.

Каталитические методы очистки основаны на химических превращениях токсичных компонентов в нетоксичные на поверхности твердых катализаторов. Очистке подвергаются газы, не содержащие пыли и катализаторных ядов. Методы используются для очистки газов от оксидов азота, серы, углерода и от органических примесей. Их проводят в реакторах различной конструкции. Термические методы применяют для обезвреживания газов от легко окисляемых токсических примесей.

Классификация газоочистного оборудования

Установки очистки газа по ГОСТ 17.2. 1.04 - 77 - это комплекс сооружений, оборудования и аппаратуры, предназначенный для отделения от поступающих из промышленного источника газа или превращение в безвредное состояние веществ загрязняющих атмосферу. В зависимости от агрегатного состояния улавливаемого или обезвреживаемого вещества установки подразделяются на газоочистные и пылеулавливающие.

Аппарат очистки газа - элемент установки, в котором непосредственно осуществляет избирательный процесс улавливания или обезвреживания веществ, загрязняющих атмосферу. В зависимости от метода очистки газоочистные аппараты подразделяют на 7 групп:

1 группа (С) - сухие механические пылеуловители (гравитационные, сухие инерционные и ротационные);

2 группа (М) - мокрые пылеуловители (инерционные, конденсационные), скрубберы (механические, ударно-инерционные, полые, насадочные, центробежные), скрубберы Вентури;

3 группа (Ф) - промышленные фильтры (рукавные, волокнистые, карманные, зернистые), с регенерацией (импульсной обратной промывкой ультразвуком), с механическим и вибровстряхиванием;

4 группа (Э) - электрические пылеуловители (сухие и мокрые электрофильтры);

5 группа (Х) - аппараты сорбционные (химической) очистки газа от газообразных примесей (адсорберы, абсорберы);

6 группа (Т) - аппараты термической и термокаталитической очистки газов от газообразных примесей (печи сжигания, каталитические реакторы);

7 группа (Д) - аппараты других методов очистки.

Работа газоочистных установок в промышленных условиях характеризуются степенью очистки, которая определяется по одному из следующих соотношений: з = М2 / М1 = (М1 - М3) / М1 = М2 / (М2 + М3) = (Свх Q1 - Свых Q2) / Свх Q1, где М1, М2, М3 - масса примесей, содержащихся в газе до поступления в аппарат; уловленных в аппарате и содержащихся в очищенном потоке, соответственно, кг; Свх, Свых - средние концентрации примесей в отходящих газах до и после очистки, соответственно, г/м3; Q1, Q2 - объемные расходы отходящих газов до и после очистки, приведенные к нормальным условиям.

Основные требования к эксплуатации газоочистного оборудования состоят в следующем:

-надежная и бесперебойная работа на проектных показателях;

-все установки очистки газа должны быть зарегистрированы в органах Минприроды РБ, иметь паспорт, журнал учета работы и неисправностей;

-установки должны подвергаться проверке на эффективность периодически (не реже одного раза в год) с оформлением соответствующего акта.

СУХИЕ ГАЗООЧИСТНЫЕ УСТРОЙСТВА

К «сухим» механическим аппаратам относятся: осадительные камеры, циклоны, инерционные, жалюзийные, вихревые и динамические пылеуловители.

Они отличаются простотой изготовления и эксплуатации. Однако эффективность улавливания пыли в них не всегда достаточна, поэтому их используют в основном для предварительной очистки газов.

Осадительные камеры. Эти пылеуловители представляют собой пустотелые или с горизонтальными полками камеры. В них используется гравитационное осаждение частиц при прохождении газа через объем аппарата со скоростью 0,2—0,8 м/с.

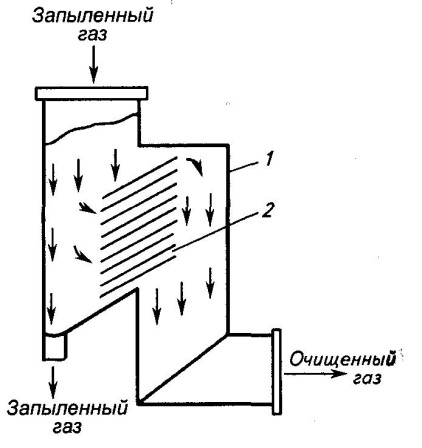

Жалюзийные пылеуловители. Эти аппараты просты по конструкции и имеют небольшое гидравлическое сопротивление. Они состоят из жалюзийной решетки и пылеуловителя (циклона). Назначение жалюзийной решетки — разделить газовый поток на две части: одну — менее запыленную, составляющую 80—90 % от всего газового потока, и другую — отсасываемую в циклон, составляющую 10—20 % всего потока и содержащую основную массу пыли, которая улавливается в циклоне. Далее очищенный в циклоне газ смешивается с основным потоком (рис. 4.1).

Рис. 4.1

Скорость газа в жалюзий-ном пылеуловителе составляет 12— 15 м/с; гидравлическое сопротивление решетки — 100—500 Па. Применяется для улавливания частиц крупнее 20 мкм.

Эффективность улавливания частиц в пылеуловитель зависит от эффективности ре-

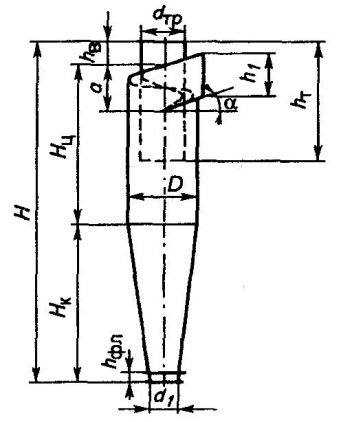

Циклоны. Циклоны являются наиболее распространенным аппаратом для санитарной очистки газов от пыли. Они просты в изготовлении, надежно работают при высоких температурах и давлениях газов, имеют практически постоянное гидравлическое сопротивление и не изменяют фракционную эффективность с ростом запыленности газов.

Подводка газов в циклон может быть спиральной, тангенциальной, тангенциально-винтообразной. Циклоны могут быть цилиндрическими (рис. 4.2) и коническими (рис. 4.3). К цилиндрическим относятся циклоны НИИОГАЗ типа ЦН-11, ЦН-15, ЦН-15у и ЦН-24, к коническим — циклоны типа СДК-ЦН-33,

Рис. 4.2

Цилиндрические циклоны являются высокопроизводительными аппаратами, а конические — высокоэффективными.

Рис. 4.3

Диаметр цилиндрических циклонов обычно не превышает 2000 мм, а конических — 3000 мм. Шаг изменения диаметра циклонов в пределах 40—100мм составляет 20мм, в пределах 100—200мм — 50 мм, в пределах 200—1000 мм — 100 мм, далее — 200 мм.

ВЛАЖНЫЕ ГАЗООЧИТСНЫЕ УСТРОЙСТВА

Мокрые газоочистные аппараты по сравнению с сухими механическими, как правило, более эффективны, но обычно их применяют только в тех случаях, когда улавливаемый продукт представляет отброс ( например, зола, шлаки) или он может быть легко использован в мокром виде ( например, пыль сушилок на предприятиях минеральных удобрений), а также тогда, когда требуется охлаждение газов независимо от очистки. [1]

Мокрые газоочистные аппараты отличаются простотой конструкции и высокой эффективностью и поэтому находят широкое применение в промышленности для средней, а некоторые - для тонкой очистки газов от взвешенных частиц. [2]

К

недостаткам мокрого способа пыле-

газоочистки следует отнести: образование

сточных вод и шлама, которые требуют

дальнейшей обработки; коррозию

оборудования при воздействии агрессивных

увлажненных газов и жидкости; относительно

высокие удельные затраты

электроэнергии.

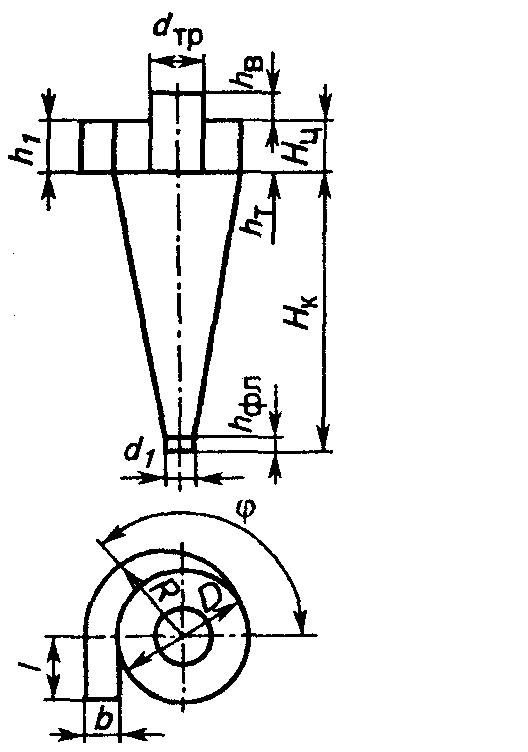

Простейшим

аппаратом мокрой очистки выбросов

является форсуночный скруббер. Он

предназначен для улавливания частиц

размером более 10—15 мкм, а также для

охлаждения и увлажнения очищаемых

выбросов.

Форсуночный скруббер

(рис. 4.12) представляет собой цилиндрическую

емкость, оснащенную патрубками для

подвода и отвода очищенного воздуха. В

верхней части корпуса расположены один

или несколько ярусов форсунок для

распыления орошающей жидкости. Жидкость

в виде дождя с диаметром капель 0,6—1 мм

как бы промывает очищаемый газ, движущийся

противотоком, т.е. снизу вверх, со

скоростью 0,7—1,5 м/с. При больших скоростях

происходит вынос влаги и отложение пыли

на внутренних поверхностях выходного

патрубка скруббера. Удельный расход

воды в скрубберах составляет 1—6 л/м3.

В

механическом скруббере распыление

жидкости производится с помощью

вращающегося диска. В скруббере Вентури

распыление жидкости происходит за счет

турбулентного движения очищаемого

потока газа через конфузор трубы Вентури

(рис. 4.13). Проходя далее через инерционный

каплеуловитель, поток газа освобождается

от капель жидкости, которые удерживают

частицы пыли, откуда жидкость отводится

через гидрозатвор.

Размер

частиц, улавливаемых в скруббере Вентури,

— от 0,2 мкм и выше. При этом степень

очистки может достигать 96—99%. Скорость

газа в горловине трубы Вентури достигает

100—180 м/с, удельный расход орошающей

жидкости — 0,J—1,5 л/м3.

Принцип

действия и конструкция центробежного

скруббера аналогичны циклону (рис.

4.14). Под воздействием центробежных сил,

возникающих при

вращении газового

потока в аппарате, частицы пыли

отбрасываются на спираль скруббера,

откуда смываются жидкостью, подаваемой

через сопла, расположенные по окружности

в верхней части корпуса.

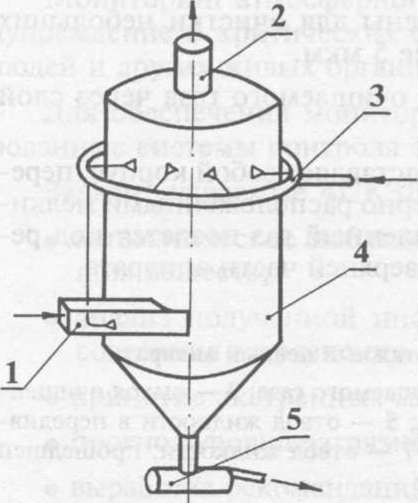

Рис.

4.14. Центробежный скруббер:

1 —

тангенциальный патрубок для входа

очищаемого газа; 2 — выход очищенного

газа; 3 — система подачи воды; 4 —

цилиндрический корпус; 5 —

гидрозатвор

Скорость газа в

цилиндрическом сечении корпуса достигает

4—5 м/с; степень очистки довольно высокая

и зависит от размера и плотности частицы

пыли, а также диаметра центробежного

скруббера.

Аппараты мокрой

газоочистки ударно-инерционного действия

— пылеуловитель вентиляционный мокрый

(ПВМ), ротоклон применяются при отсутствии

достаточного количества чистой воды и

относительно невысоких температурах

очищаемого газа для очистки от частиц

пыли размером не менее 5 10 мкм.

Принцип

действия этих аппаратов основан на

резком повороте на 180° газового потока,

направленного с большой скоростью

перпендикулярно к поверхности жидкости

(рис. 4.15). Взвешенные в газе частицы,

ударяясь о

поверхность жидкости,

улавливаются ею. Вода, увлекаемая газовым

потоком, движется до верхней кромки

перегородки, а затем сепарируется в

каплеулови-теле. Очищенный газ с помощью

вентилятора выбрасывается наружу.

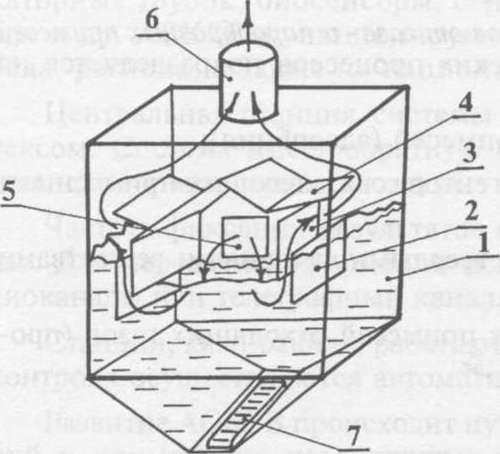

Рис. 4.15. Пылеуловитель вентиляционный мокрый (ПВМ): 1 — корпус; 2, 3 — перегородки; 4 — капле-отбойник-каплеуловитель; 5 — отверстие для входа очищаемых газов; 6 — патрубок для выхода очищенных газов; 7 — скребковый конвейер

30- 34) Инерционный пылеуловитель

ИП – Представляет собой конус, образованный коническими кольцами постепенно уменьшающегося диаметра. Очищаемый воздух входит в основание конуса и движется к вершине. Коэффициент очистки инерционного пылеуловителя, в зависимости от конструкции решетки и выносного циклона, составляет 40-95%, гидравлическое сопротивление - 50-70кгс/м2. Скорость газа на входе в жалюзийную решетку не менее 16 м/сек. Жалюзийная решетка обеспечивает разделение запыленного потока на поток, насыщенный пылью, - 15-25% (пылевой концентрат) и поток, очищенный от пыли, - 75-85%. Принцип работы жалюзийной решетки показан на рисунке. Отделение пыли от газа происходит за счет упругого удара и рикошета частиц пыли о найденную поверхность лопаток решетки, установленных под углом 7-9° к оси движения запыленного потока. Одновременно с ударом частиц, пыли происходит изменение направления движения газа, что создает дополнительный инерционный эффект выделения пыли из потока. Поток, насыщенный пылью, на выходе из решетки поступает для окончательной очистки в выносной циклон, и подается обратно к вентилятору.

Способы очистки газа (воздуха)

Способы очистки газа (воздуха) от капельной жидкости (влаги) и (или) взвешенных частиц (механических примесей, пыли), условно можно разделить на три основные группы – это механическая очистка газа, электрическая очистка газа и физико-химическая очистка газа. Для улавливания влаги и взвешенных частиц, как правило, используют механическую и электрическую очистку, а для выделения газообразных примесей используют физико-химический способ.

Механический способ очистки газа основан на осаждении влаги и (или) взвешенных частиц под действием силы тяжести (гравитации), инерционной и (или) центробежной силы; фильтрации газа через пористые и (или) волокнистые фильтры (материалы); промывкой газа жидкостью (водой).

Гравитационный способ очистки газа (воздуха), основан на гравитационном осаждении влаги и (или) взвешенных частиц. Принцип действия: газовый (воздушный) поток попадает в расширяющуюся осаждающую камеру (емкость) гравитационного пылеуловителя, в которой замедляется скорость потока и под действием гравитации происходит осаждение капельной влаги и (или) взвешенных частиц. Конструкция: Конструктивно осаждающие камеры гравитационных пылеуловителей могут быть прямоточного типа, лабиринтного и полочного. Эффективность: гравитационный способ очистки газа позволяет улавливать крупные взвеси.

Инерционный способ очистки газа (воздуха), основан на инерционном осаждении влаги и (или) взвешенных частиц. Принцип действия: газовый (воздушный) поток направляется в инерционный пылеуловитель, в котором, за счет изменении направления движения газа (воздуха) с влагой и взвешенными частицами происходит очистка газа. Плотность взвеси в несколько раз больше плотности газа (воздуха) и она продолжает двигаться по инерции в прежнем направлении и отделяется от газа (воздуха). Конструкция: Конструктивно инерционные пылеуловители представлены жалюзийными решетками, зигзагообразными отделителями. Эффективность: инерционный способ очистки газа позволяет улавливать крупные взвеси.

Центробежный способ очистки газа (воздуха), основан на инерционном осаждении влаги и (или) взвешенных частиц за счет создания в поле движения газового потока и взвеси центробежной силы. Центробежный способ очистки газа относится к инерционным способам очистки газа (воздуха). Принцип действия: газовый (воздушный) поток направляется в центробежный пылеуловитель в котором, за счет изменении направления движения газа (воздуха) с влагой и взвешенными частицами, как правило по спирали, происходит очистка газа. Плотность взвеси в несколько раз больше плотности газа (воздуха) и она продолжает двигаться по инерции в прежнем направлении и отделяется от газа (воздуха). За счет движения газа по спирали создается центробежная сила, которая во много раз превосходит силу тяжести. Конструкция: Конструктивно центробежные пылеуловители представлены циклонами. Эффективность: осаждается сравнительно мелкая пыль, с размером частиц 10 – 20 мкм.

Фильтрационный способ очистки газа (воздуха), основан на фильтрации газа (воздуха) с использованием бумажных, керамических, тканевых, полимерных и иных материалов. Принцип действия: газовый (воздушный) поток направляется в фильтр пылеуловитель, в котором влага и взвешенные частицы осаждаются на фильтрующем элементе. Конструкция: конструктивно фильтры пылеуловители представлены мешочными и рукавными фильтрами

Промывочный способ очистки газа (воздуха), осуществляется промывкой жидкостью (водой) потока газа (воздуха). Принцип действия: жидкость (вода) вводимая в поток газа (воздуха) движется с высокой скоростью, дробиться на мелкие капли мелкодисперсную взвесь) обвалакивает частицы взвеси (происходит слияние жидкостной фракции и взвеси) в результате укрупненные взвеси гарантированно улавливаются промывочным пылеуловителем. Конструкция: конструктивно промывочные пылеуловители представлены скрубберами, мокрыми пылеуловителями, скоростными пылеуловителями, в которых жидкость движется с большой скоростью и пенными пылеуловителями, в которых газ в виде мелких пузырьков проходит через слой жидкости (воды).

Электрический способ очистки газа (воздуха), основан на воздействии сил неоднородного электрического поля на газовый (воздушный) поток. Принцип действия: при пропускании газа (воздуха) через электрический фильтр происходит ионизация потока, заряженные частицы увлекаются к осадительному электроду и осаждаются на нем. Конструкция: электрические пылеуловители представлены электрическими фильтрами.

Физико-химический способ очистки газа (воздуха), предназначен для удаления газообразных примесей из газового (воздушного) потока и основан на: - промывке газов (воздуха) растворителями (абсорбция); - промывке газов растворами реагентов, связывающих примеси химически (химическая абсорбция); - поглощении примеси твердыми активными веществами (адсорбция); - физическом разделении (низкотемпературная сепарация (НТС), низкотемпературная конденсация (НТК). Принцип действия: Абсорбция (химическая абсорбция) газообразных примесей растворителями производится путем промывки газа (воздуха) в орошаемых аппаратах типа скрубберов либо в барботерах. В барбатерах газ проходит сквозь жидкий растворитель, хорошо растворяющий газообразные примеси и плохо – остальные компоненты газа. В том случае, если необходимо использовать уловленные продукты, их извлекают из насыщенного ими растворителя путем десорбции. При химической абсорбции газовые примеси химически связываются растворами реактивов. Затем растворы регенерируют, в результате выделяют связанные примеси, а свойства растворов восстанавливают. Адсорбция газообразных примесей производиться с помощью различных пористых активных веществ: - активного угля, силикагеля, бокситов, циолитов. Вредные примеси адсорбируются на поверхности поглотителя, а после его насыщения отгоняются продувкой горячим воздухом, газом или перегретым паром.

Циклоны являются наиболее распространенными аппаратами газоочистки, широко применяемыми для отделения пыли от газов и воздуха (в том числе аспирационного) в самых различных отраслях промышленности: в черной и цветной металлургии, химической и нефтяной промышленности, промышленности строительных материалов, энергетики и др.

Циклоны для очистки воздуха

Циклоны обеспечивают очистку газов эффективностью 80 – 95% от частиц пыли размером более 10 мкм. В основном их рекомендуется использовать для предварительной очистки газов и устанавливать перед высокоэффективными аппаратами (например, фильтрами или электрофильтрами).

В ряде случаев достигаемая эффективность циклонов оказывается достаточной для выброса газов или воздуха в атмосферу.

Запыленный воздух входит в корпус циклона со скоростью до 20 м/с, совершая вращательное движение в кольцевом пространстве между стенкой корпуса и внутренней трубой, перемещаясь далее в коническую часть корпуса. Под действием центробежной силы пылевые частицы, перемещаясь радиально, прижимаются к стенкам корпуса.

Воздух, освобожденный от пыли, выходит наружу через внутреннюю трубу, а пыль поступает в сборный бункер.

В зависимости от производительности циклоны можно устанавливать по одному (одиночные циклоны) или объединять в группы из двух, четырех, шести или восьми циклонов (групповые циклоны).

Эффективность очистки газа в циклоне определяется дисперсным составом и плотностью частиц улавливаемой пыли, а также вязкостью газа, зависящей от его температуры. При уменьшении диаметра циклона и повышении до определенного предела скорости газа в циклоне эффективность очистки возрастает.

Эффективность очистки, указанная в технических характеристиках, может быть достигнута лишь при условии соответствия между типоразмером циклона и его производительностью.

Эффективность очистки резко снижается при подсосе атмосферного воздуха внутрь циклона, особенно через бункер. Допустимая величина подсоса 5 – 8%.

Типоразмер циклона выбирают исходя из производительности с учетом оптимальной скорости в цилиндрической части циклона.