- •1. Основні методи переробки пластмас і еластомерів.

- •2. Розподіл процесів переробки на технологічні і технічні елементарні операції.

- •3. Машинні модулі технологічних ліній і агрегатів.

- •4. Методи змішування композицій на основі полімерів, у т.Ч. В різному агрегатному стані.

- •5. Диспергування складових композицій.

- •6. Подрібнення технологічних відходів виробництва.

- •7. Змішувачі періодичного та безперервного руху, принцип їх дії.

- •8. Екструзійна переробка пластмас, загальні поняття.

- •9. Елементарні операції та машинні модулі екструзійних технологічних ліній.

- •10. Технічні характеристики устаткування для переробки пластмас і еластомерів. Технологічні показники процесів переробки пластмас і еластомерів.

- •11. Класифікація методів екструзійної підготовки розплаву пластмас, їх особливості та перспективи розвитку.

- •12. Сутність підготовки розплаву на одночерв’ячному екструдері, його склад і принцип роботи.

- •13. Процеси, котрі відбуваються в каналі черв’яка при переробці термопластів, конструкційні і функціональні зони черв'яка.

- •14. Розрахунок продуктивності одночерв’ячного екструдера.

- •15. Формування заготовок екструзійних виробів, види каналів при течії розплаву в формуючих головках.

- •16. Принциповий порядок розрахунку перепаду тиску розплаву в головках.

- •17. Формоутворення екструзійних виробів.

- •18. Операції калібрування та термообробки одержаних виробів.

- •19. Одноосьова і двоосьова орієнтація екструзійних плівок, рулонних матеріалів.

- •20. Особливості операцій підготовки розплаву, формування заготовок виробів, їх формоутворення і термообробки при виготовленні пластмасових труб

- •21. Особливості операцій підготовки розплаву, формування заготовок виробів, їх формоутворення і термообробки при виготовленні рукавних і плоских плівок.

- •22. Особливості операцій підготовки розплаву, формування заготовок виробів, їх формоутворення і термообробки при виготовленні пластмасових листів і рулонних матеріалів.

- •23. Особливості операцій підготовки розплаву, формування заготовок виробів, їх формоутворення і термообробки при виготовленні профільних виробів.

- •24. Види браку екструзійних виробів, його причини та засоби усунення.

- •25. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю екструзійної продукції.

- •26. Машинні модулі технологічних ліній на базі каландрів, технічні характеристики устаткування.

- •Физическая сущность операций листования на каландрах

- •27. Литтєві машини і термопластавтомати, їх склад і відмінності.

- •28. Елементарні операції та машинні модулі термопластавтоматів, технічні характеристики устаткування.

- •29. Технологічні показники процесів лиття, витримка під тиском, циклограми.

- •30. Холодноканальне і гарячеканальне лиття.

- •31. Види браку виробів при литті під тиском, його причини та засоби усунення.

- •32. Визначення їх теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при литті під тиском.

- •33. Елементарні операції та машинні модулі видувних агрегатів, технічні характеристики устаткування.

- •34. Технологічні показники процесів видуву порожнистих виробів.

- •35. Елементарні операції та машинні модулі агрегатів роздуву з преформ, технічні характеристики устаткування.

- •36. Технологічні показники процесів роздуву з преформ.

- •37. Види браку порожнистих виробів, його причини та засоби усунення.

- •38. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при роздуві преформ. Ротаційне формування виробів з пластмас.

- •39. Відцентрове формування виробів з пластмас.

- •40. Трансферне і пряме пресування.

- •41. Технологічні показники процесів пресування, підпресування.

- •42. Види браку при пресуванні, його причини та засоби усунення.

- •43. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при пресуванні.

- •44. Термоформування виробів із листових та рулонних матеріалів.

- •45. Технологічні показники процесів формування, циклограми процесу.

- •46. Види браку при термоформуванні з листів, його причини та засоби усунення.

- •47. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при термоформуванні з листа.

Физическая сущность операций листования на каландрах

На каландрах получают листовые заготовки из сырых резиновых смесей, листы и пленки из термопластичных материалов толщиной от 0,05 до 2 мм, линолеум, а также листы и пленки из двух слоев различных материалов (совмещение слоев называют дублированием). Рассмотрим процессы листования. Схема листования резиновой смеси представлена на рис. 3

Резиновая смесь транспортером 1 подается в зазор между валками 2 и 3 предварительной калибровки. Последующее двухкратное пребывание в зазорах обеспечивает высокую точность окончательной калибровки. Готовый лист отводится от каландра транспортером 4.

27. Литтєві машини і термопластавтомати, їх склад і відмінності.

Литье осуществляется или в режиме интрузии или в инжекционном режиме. При интрузионном режиме расплав постепенно подается в форму вращающимся червяком до заполнения ее на 70 – 80%, а затем оставшаяся часть дозы впрыскивается в форму за счет поступательного движения червяка. При инжекционном режиме (рис. 1) вращение червяка ведется только в период набора дозы материала и его пластикации в инжекционном цилиндре литьевой машины, а подача расплава в форму осуществляется только за счет поступательного движения червяка. Режим интрузии используется при изготовлении крупногабаритных толстостенных изделий; инжекционный процесс получил более широкое распространение.

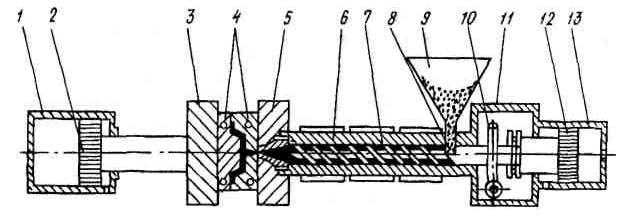

Рис. 1 Схема литьевой машины с червячной пластикацией расплава:

1 – гидроцилиндр механизма смыкания; 2 – поршень гидроцилиндра механизма смыкания; 3 – подвижная плита; 4 – полуформы; 5 – неподвижная плита; 6 – пластикационный цилиндр; 7 – червяк; 8 – загрузочное окно цилиндра пластикации; 9 – бункер; 10 – привод червяка; 11 – корпус гидроцилиндра механизма впрыска; 12 – поршень гидроцилиндра впрыска; 13 – гидроцилиндр червяка.

Основными классификационными признаками литьевых машин (термопластавтоматы и реактопластавтоматы) являются усилие запирания формы (кН), т.е. смыкания формы, создаваемое прессовым блоком, и объем впрыска или мощность, выражаемая числом кубических сантиметров расплава, которые могут быть подготовлены машиной для однократной подачи в литьевую форму.

Выбор же литьевой машины осуществляется исходя из трех условий: необходимого усилия запирания, расчетного объема впрыска и пластикационной производительности червяка.

Литье под давлением – один из наиболее сложных методов переработки. Сложность объясняется одновременным протеканием процессов деформирования в широком температурно-скоростном диапазоне при высоких давлениях с развитием пластической и высокоэластической деформации, процессов конвективно-кондуктивного теплообмена с высокими скоростями охлаждения при кратковременной продолжительности, изменения плотности полимера, оказывающего существенное влияние на его формование, релаксационных процессов. При переработке этим методом протекает также совокупность разнообразных физико-химических изменений, определяющих формирование надмолекулярных структур полимера. При литье под давлением протекают все основные процессы, встречающиеся при переработке другими методами. Изменение параметров процесса переработки пластмасс литьем под давлением в широких интервалах и применение полимеров приводит к изменению свойств изделий.

Червячный пластикатор. На схеме литьевой машины (рис. 1) основным механизмом для подготовки и дозирования расплава является червячный пластикатор. Важнейшие элементы пластикатора: червяк (у некоторых авторов – шнек), обратный клапан, пластикационный (материальный) цилиндр, сопло и привод червяка. На рис. 2 представлен типовой червяк литьевой машины.

На рис. 3 приведены некоторые типовые значения глубины каналов в зоне дозирования для червяков с возвратно-поступательным движением (ВП-червяков). При диаметрах от 30 до120 мм глубина каналов увеличивается примерно линейно в зависимости от диаметра червяка. Значения степени сжатия показаны на рис. 4 (степень сжатия в данном случае определяется отношением глубины канала в зоне загрузки к глубине канала в зоне дозирования). Для большинства термопластов степень сжатия увеличивается от 2 : 1 при малых диаметрах червяка до 2,5 : 1 для больших диаметров (100 мм)