- •1. Вплив макромолекулярної будови і надмолекулярних структур полімерів на процеси їх переробки і формування властивостей виробів.

- •2. Вплив температури і швидкості охолодження на кристалізацію полімерів.

- •3. Залежність деформаційних властивостей полімерів від температури.

- •4. Різні види деформацій, що розвіваються при течії полімерів.

- •5. Текучість полімерів, методи визначення.

- •6. Рівняння нерозривності при течії розплаву .

- •7. Рівняння руху при течії розплаву.

- •8. Рівняння енергії при течії розплаву.

- •9. Реологічне рівняння ньютонівської рідини.

- •10. Реологічне рівняння неньютонівської рідини.

- •11. Течія розплаву полімеру в циліндричній трубі.

- •12. Течія розплаву полімеру в плоскій щілині.

- •13. Наслідки високоеластичності розплаву полімерів при течії.

- •14. Еластичне відновлення струменю потоку розплаву.

- •15. Еластична турбулентність потоку розплаву.

- •16. Теплопровідність у стаціонарному і нестаціонарному режимах теплопередачі.

- •17. Загальні уяви про фізичну сутність і математичне моделювання технологічних процесів.

- •18. Замкнута система рівнянь: диференціальні рівняння, припущення, умови однозначності.

- •19. Механізм ламінарного змішування полімерів.

- •20. Періодичне та безперервне змішування компонентів композиції.

- •21. Диспергування інгредієнтів при змішуванні компонентів композиції.

- •22. Якісний аналіз роботи одночерв’ячного екструдера.

- •23. Фізична сутність зони завантаження одночерв’ячного екструдера.

- •24. Фізична сутність зони плавлення одночерв’ячного екструдера.

- •25. Фізична сутність зони дозування одночерв’ячного екструдера.

- •26. Фізична сутність і математична модель формування заготовок виробів з розплаву.

- •27. Гідродинамічний розрахунок формуючого каналу головки для труб.

- •Розрахунок коефіцієнта геометричної форми головки

- •Розраховуємо обємну секундну продуктивність

- •Розрахунок перепаду тиску в головці

- •Знаходимо ефективну в’язкість матеріалу в кожному каналі, Па*с:

- •Знаходимо перепад тиску в кожному каналі

- •28. Загальні принципи побудови математичних моделей процесів термічної обробки виробів з полімерів.

- •29. Умови рішення задач теплообміну при охолодженні виробів з полімерів.

- •30. Стаціонарні задачі теплопровідності для термічної обробки (охолодження) виробів з полімерів.

- •31. Фізична сутність і математичні моделі термообробки (охолодження) полімерних труб.

- •32. Фізична сутність і математична моделі накладення полімерної ізоляції на дріт та кабель.

- •33. Фізична сутність і математична модель операції калібрування порожнистого виробу.

- •34. Фізична сутність та математичні моделі операцій підготовки і дозування розплаву в литтєвий машині.

- •35. Фізична сутність і математична модель операцій вприску розплаву при литті під тиском.

- •36. Фізична сутність методів термоформування виробів з листів, математична модель операції нагріву заготовки.

- •37.Загальні відомості про пресування, математична модель операції нагріву прес-матеріалу.

- •38. Теорія розмірності та значення її при створенні математичних моделей.

21. Диспергування інгредієнтів при змішуванні компонентів композиції.

Контроль качества смешения наполненных полимеров с дисперсным наполнителем осуществляется следующим образом. В смесь вводится определенное количество твердых частиц, отличающихся по окраске от основной массы. В процессе смешения производится отбор проб и приготовляются образцы для проведения микроскопического анализа (срезы массы). Отобранные образцы контролируют подсчетом частиц под лупой или микроскопом.

Для оценки однородности пластифицированных смесей определяются какие-либо зависящие от структуры массы показатели ее свойств: пластичность, твердость, плотность и т. д. Полученные численные значения показателей подставляются в формулу коэффициента неоднородности при статистической оценке качества смешения.

22. Якісний аналіз роботи одночерв’ячного екструдера.

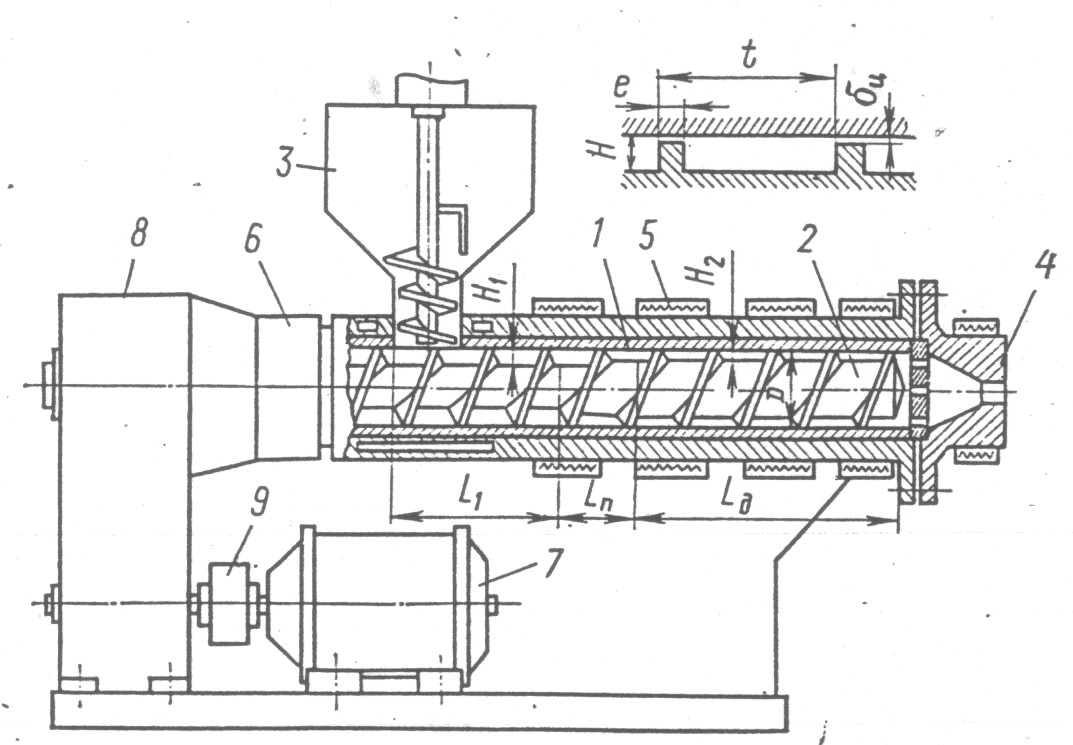

Проанализируем процесс подготовки расплава на примере одночервячных экструдеров, на которых перерабатывается основной объем полимеров и композиций на их базе. Принципиальное устройство и взаимодействие узлов и механизмов одночервячного экструдера ясны из схемы рис. 1. Основными рабочими органами являются обогреваемый материальный цилиндр 1 и вращающийся в нем червяк 2. Загрузка перерабатываемого полимера или его композиции производится через загрузочное устройство 3, конструктивное оформление которого определяется состоянием и формой частиц перерабатываемого материала. Формующий изделие инструмент 4 устанавливается на выходе из цилиндра, обогреваемого нагревателями 5. Привод червяка, закрепленного в опорном блоке 6, осуществляется от электродвигателя 7 через редуктор 8 и муфту 9.

В процессе переработки исходный материал из загрузочного устройства поступает в канал червяка и перемещается в осевом направлении по винтовому каналу червяка, образованном внутренней поверхностью цилиндра и витком (нарезкой) червяка. При движении материал уплотняется, плавится, происходит удаление воздуха через загрузочную воронку и гомогенизация расплава, развивается давление, под действием которого подготовленный расплав продавливается через, фильтр, формующий инструмент (головку).

Червяки, диаметр D которых может изменяться от 8 до 500 мм и более, характеризуются геометрией (профилем) канала, длиной нарезки, шагом t, степенью сжатия i и числом заходов нарезки. Глубина винтового канала в начале нарезки H1 составляет (0,12...0,16) D. Глубина канала в конце нарезки H2 определяется степенью сжатия червяка. Для червяков с постоянным шагом нарезки геометрическая степень сжатия

,

,

где d1, d2 – диаметры сердечника в начале и в конце нарезки червяка.

Степень сжатия находится в пределах от 1:1,5 до 1:5; толщина витка нарезки e составляет (0,08...0,12) D; шаг t винтовой нарезки – соответственно (0,7...1,5) D. Длина червяков L=L1+Lп+Lд находится в пределах 15...35 и более D. Радиальный зазор между гребнем витка червяка и цилиндром δ = 0,2 мм.

Рис. 1 Схема одночервячного пресса:

23. Фізична сутність зони завантаження одночерв’ячного екструдера.

В зону загрузки (питания) полимер поступает из бункера машины в виде порошка, гранул или ленты, захватывается винтовой нарезкой червяка и перемещается вдоль цилиндра. Движение полимера, находящегося в твердом состоянии, обусловлено разностью крутящих моментов, возникающих от сил трения между поверхностью червяка и полимером и поверхностью цилиндра и полимером. При этом для перемещения полимера необходимо, чтобы крутящий момент от действия силы трения на поверхности цилиндра был больше, чем на поверхности червяка. Это условие обеспечивается, например, изменением температуры цилиндра или червяка, в результате чего меняются коэффициенты трения. Как видно из рис. 1, вначале с ростом температуры коэффициент трения повышается, а выше температуры плавления полимера понижается, что можно объяснить появлением вязкого пристенного течения расплава и уменьшением сил трения. Поэтому для достижения максимальной разности крутящих моментов сил трения температура поверхности цилиндра должна быть близкой к температуре плавления полимера, а температура червяка Тч на 30 – 40°С ниже температуры поверхности цилиндра Тц. Для этого цилиндр нагревается, а внутрь червяка подается охлаждающая вода.

При правильно выбранном технологическом режиме стенки цилиндра задерживают вращение гранул полимера, которые червяком перемещаются вдоль оси. По мере продвижения под действием возникающего давления гранулы уплотняются и перемещаются в виде твердого слоя (винтовой пробки) без пересыпания в канале червяка. Поскольку твердый слой частично проскальзывает относительно поверхности цилиндра и червяка, то движение его происходит по винтовой линии относительно оси вращения.

Казалось бы, что чем сильнее охлажден червяк, тем ниже коэффициент трения полимера на его поверхности, тем выше разность крутящих моментов и тем лучше происходит движение полимера. Однако при очень сильном охлаждении червяка замедляется процесс плавления и гомогенизации полимера в последующих зонах, а это вызывает снижение производительности и повышение удельных (на кг продукции) потерь мощности (рис. 2).

Для нахождения оптимальной температуры червяка и цилиндра при расчетах необходимо учитывать как изменение коэффициентов трения, так и скорость плавления гранул, от которой зависит изменение величины площади контакта гранул с червяком, цилиндром и, соответственно, сила трения. На величину коэффициентов трения влияет также чистота обработки поверхности червяка и цилиндра. Для того чтобы уменьшить силы трения между полимером и червяком поверхность последнего полируют до достижения десятого или двенадцатого класса чистоты обработки, а поверхность внутри цилиндра должна иметь восьмой класс чистоты. В некоторых случаях для увеличения сил трения между полимером и цилиндром на внутренней поверхности цилиндра делают продольные или винтовые канавки. Это способствует увеличению производительности машины и улучшает стабильность ее работы.

Параметры процесса по длине данной зоны, представляющие интерес: профиль крутящего момента и его суммарное значение, профиль потребляемой мощности и его суммарное значение, профиль бокового давления и его суммарное значение, профиль осевого давления (усилия) и его суммарное значение, профиль температуры поверхности полимерной пробки, профиль средней температуры материала пробки, потребляемая мощность приводом червяка, производительность зоны.

Рис. 1. Зависимость коэффициента трения f полиэтилена низкой (1) и высокой (2) плотности от температуры поверхности.

Рис. 2. Зависимость удельной мощности N (1) и производительности Q (2) экструдера от температуры воды, выходящей из червяка.