- •2. Приобретение навыков определения величины твердости мягких, средней твердости и твердых материалов при помощи твердомеров типа тк и тш.

- •Протокол испытания на твердость по методу Бринелля

- •Ориентировочный выбор наконечника и нагрузки при испытании на приборе типа тк ( гост 9013-59)

- •Протокол испытаний на твердость по методу Роквелла

Федеральное агентство по образованию

Волгоградский государственный педагогический университет

Кафедра общетехнических дисциплин

ИЗМЕРЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

Методические указания

к выполнению лабораторной работы

по курсу «Материаловедение»

Волгоград

«Перемена»

2007

УДК 669.017

С о с т а в и т е л ь –

Л.Б. Воеводин, канд. техн. наук, доц. каф. ОТД ВГПУ

Р е ц е н з е н т –

Н.В.Котов, канд. техн. наук, доцент кафедры ОТД ВГПУ

Измерение твердости металлов и сплавов: Метод. указ. к лаб.работе по курсу «Материаловедение» / сост. Л.Б.Воеводин. – Волгоград: Перемена, 2007.- 8 с.

Даны краткие теоретические сведения о свойствах сплавов и сталей. Сформулированы цель работы и рабочее задание. Приведен порядок ее выполнения.

Для студентов факультета технологии и сервиса по специальности 03.06.00 «Технология и предпринимательство».

УДК 669.-17

© Л.Б.Воеводин, 2007

ИЗМЕРЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

Цель работы: 1. Изучение работы твердомеров.

2. Приобретение навыков определения величины твердости мягких, средней твердости и твердых материалов при помощи твердомеров типа тк и тш.

Краткие теоретические сведения

Твердость – это свойство материалов сопротивляться проникновению в него другого более твердого тела определенной формы и размеров, не получающего остаточной деформации.

Определение твердости является наиболее широко распространенным методом испытания металлов, позволяющим в большинстве случаев без разрушения изделия и изготовления специальных образцов судить о качестве изделия.

Приборы для испытания на твердость просты, обладают высокой производительностью, не требуют высокой квалификации и могут использоваться непосредственно на рабочем месте.

При испытании на твердость обычно определяется сопротивление металлов деформации при вдавливании наконечника. Эта характеристика тесно связана с пределом прочности (Табл.1) и поэтому в некоторых случаях производят испытания только на твердость и по ней судят о пределе прочности материала (для пластических металлов).

Таблица 1

Примерная зависимость между пределом прочности и числом твердости НВ

(по данным Н.А. Минкевича, М.А. Одинга, Н.В. Говелинга).

Материал |

Предел прочности при растяжении |

Сталь твердость НВ 120-175 Сталь твердостью НВ 175-450 Медь, латунь и бронза отожженные Медь, латунь и бронза наклепанные Алюминий и его сплавы твердостью НВ 20-45 Дюралюминий отожженный Дюралюминий после закалки и старения

|

σв = 0,34 НВ σв = 0,35 НВ σв = 0,55 НВ σв = 0,40 НВ σв = (0,33…0,36) НВ σв = 0,36 НВ σв = 0,35 НВ |

Наиболее широко применяются следующие способы измерения твердости:

вдавливание стального закаленного шарика (метод Бринелля);

вдавливание алмазного конуса или стального закаленного шарика (метод Роквелла);

вдавливание четырехгранной пирамиды (метод Виккерса).

В настоящее время имеются приборы для определения микротвердости (твердости металлов в малых объемах) вдавливанием четырехгранной пирамиды под небольшими нагрузками (метод Хрущева-Барковича).

Измерение твердости вдавливанием стального шарика (метод Бринелля, по ГОСТу 9012-59)

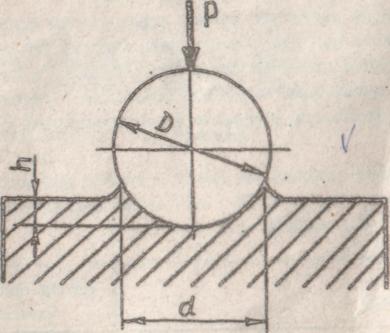

Твердость по методу Бринелля определяют путем вдавливания стального закаленного шарика диаметром 10, 5 или 2,5 мм в испытуемую плоскую поверхность под давлением заданной нагрузки в течение определенного времени (рис. 1).

Рис. 1. Схема определения твердости по методу Бринелля

Диаметр шарика, нагрузку и время выдержки под нагрузкой выбирают в зависимости от материала и толщины испытуемого изделия или образца. В табл. 2 приведены установленные ГОСТом нормы испытаний по Бринеллю.

Таблица 2

Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытываемого образца (по ГОСТу 9012-59)

Материал |

Твердость НВ, МПа |

Толщина испытуемого образца, мм |

Соотношение между Р и D |

Диаметр шарика D, мм |

Нагрузка Р, кН |

Выдержка под нагрузкой, с |

Черные металлы |

1400…4500

Менее 1400 |

6…3 4…2 Менее 2 Более 6 6…3 Менее 3 |

Р=3000D2

Р=100D2

|

10 5 2,5 10 5 2,5 |

30,00 7,50 1,875 10,0 2,5 0,625 |

10

10 |

Цветные металлы |

1300

350…1300

80…350 |

6…3 4…2 Менее 2 9…5 6…3 Менее 3 Более 6 4…3 Менее 3 |

Р=300D2

Р=100D2

Р=2,5D2

|

10 5 2,5 10 5 2,5 10 5 2,5 |

30,0 7,5 18,75 10,0 2,5 0,625 2,5 0,625 0,156 |

30

30

60 60 |

Число твердости по Бринеллю определяется как отношение вдавливающей силы Р к площади сферической поверхности отпечатка и обозначается буквами НВ (рис. 1):

НВ = Р / F = 2Р / πD(D - √D2 - d2), МПа

Где D – диаметр шарика, мм;

d - диаметр отпечатка, мм ;

Р - нагрузка на шарик, кН.

Чем тверже металл, тем меньше диаметр отпечатка и тем выше число твердости по Бринеллю.

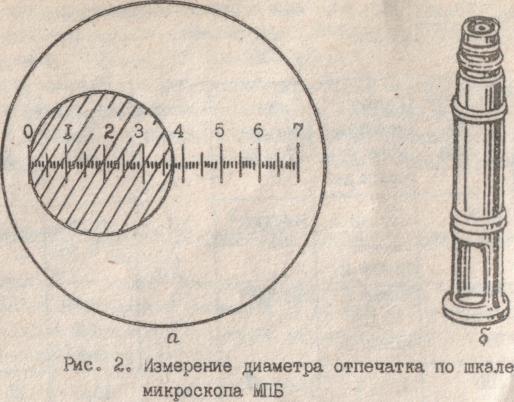

Диаметр отпечатка измеряется при помощи специального микроскопа МПБ, имеющего в окуляре шкалу с ценой деления 0,05 мм (рис.2).

Рис.2 Измерение диаметра отпечатка по шкале микроскопа МПБ.

Во избежание сложных вычислений числа твердости для каждого отпечатка на практике пользуются таблицами, приводимыми в справочниках. (Приложение1).

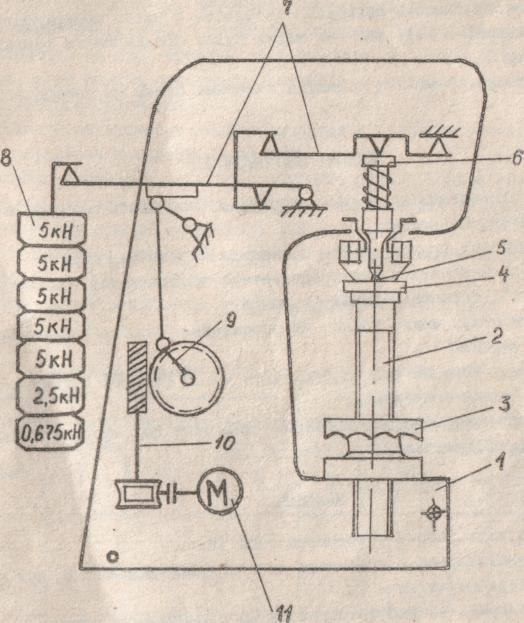

Для определения твердости по Бринеллю пользуются твердомером типа ТШ (рис. 3).

Прибор имеет станину I, в нижней части которой помещен винт 2 со сменными столиками 4 для испытуемых образцов. Перемещения винта осуществляется вручную маховиком 3. В верхней части станины - шпиндель 6 со сменными наконечниками, в которые вставляются шарики 5. Основная нагрузка прикладывается к образцу посредством рычажной системы. На длинном плече основного рычага имеется подвеска 8 с грузом 9. Комбинацией грузов можно осуществить нагрузки I,875 ; 2,50; 7,50; 30,0 кН. Нагрузка прилагается автоматически с помощью электродвигателя II, находящегося внутри станины, при нажатии пусковой кнопки. Для установки продолжительности испытания служит передвижной упор переключателя 10, устанавливающийся до начала испытания в положение, соответствующее требуемой выдержке (10, 30 или 60 с).

Рис.3. Кинематическая схема пресса Бринелля (тип ТШ): I - станина; 2 - винт; 3 - маховик; 4 - сменный столик; 5 - шарик; 6 - шпиндель; 7 - система рычагов; 8 - грузы; 9 - кривошип; 10 – редуктор; 11 – электродвигатель.

К недостаткам метода Бринелля следует отнести:

а) невозможность испытания материалов, имеющих твердость более НВ 4500 , так как шарик будет деформироваться и показания будут неточными;

б) невозможность испытания твердости тонкого поверхностного слоя (менее 1-2 мм), так как шарик будет продавливать тонкий слой металла;

в) после испытания остаются заметные следы на поверхности изделия.

ТЕХНИКА БЕЗОПАСНОСТИ

При проведении испытаний необходимо выполнять следующие требования безопасности:

1. Навеску грузов должен производить один человек.

2. При включенном электродвигателе восприщается нажимать кнопку «Пуск», трогать маховик, грузы и т.п.

3. Работать можно только на заземленном прессе (проверяется периодически).

4. По окончании работы отключить пресс от сети - вынуть из розетки вилку с проводом.

5. Установку продолжительности выдержки под нагрузкой должен делать преподаватель.

ЗАДАНИЕ

1. Изучить работу твердомера типа TШ.

2. Ознакомиться с правилами по технике безопасности при работе на твердомерах типа ТШ.

3. Измерить твердость образцов из алюминиевого сплава и меди и сравнить полученные результаты.

4. По полученным числам твердости определить величины предела прочности, пользуясь соотношениями между НВ и σв (табл.1).

МАТЕРИАЛЬНОЕ ОСНАЩЕНИЕ

Твердомер типа TШ, стальной закаленный шарик выбранного диаметра, микроскоп МПБ, образцы из алюминиевого сплава и меди, таблица для определения твердости по Бринеллю.

ПОРЯДОК РАБОТЫ

1. Установить на столик испытуемый образец и вращением маховика поднять его к шариковому наконечнику, оказывая перпендикулярную нагрузку на образец. Нагрузка должна быть приложена в направлении, перпендикулярном к плоскости образца. Центр отпечатка должен находиться от края образца на расстоянии не менее диаметра отпечатка, а от центра соседнего отпечатка - на расстоянии не менее двух диаметров отпечатка.

2. Нажать на пусковую кнопку, приводя в движение электродвигатель и передавая нагрузку на образец.

3. После окончания испытания опустить столик, снять образец и измерить диаметр отпечатка в двух взаимно-перпендикулярных направлениях при помощи микроскопа МПБ (рис.2).

4. По величине диаметра отпечатка в таблице найти число твердости НВ.

5. Результаты испытания внести в протокол (табл.3).

Таблица 3