- •Статистическое регулирование балансировки колеса при то автомобиля.

- •Содержание

- •Введение

- •1. Анализ объекта производства Объект исследования и описание производственного процесса

- •2. Статистическое регулирование процесса производства

- •2.1. Выбор контролируемых параметров и контрольных карт

- •2.2. Контроль процесса по количественному и альтернативному признаку

- •2.4. Контроль процесса с помощью приемочной контрольной карты

- •2.5. Оценка возможностей процесса (расчет индексов работоспособности)

- •3. Выборочный приемочный контроль

- •3.1. Выбор плана контроля по альтернативному признаку

- •3.2. Выбор плана приемочного контроля по количественному признаку

- •Планирование промышленного эксперимента Анализ воспроизводимости и повторяемости

- •Матрица плана

- •Заключение

- •Список использованных источников

2.5. Оценка возможностей процесса (расчет индексов работоспособности)

Показатель качества изделия должен находиться в некоторых заранее установленных границах – в пределах допуска. Для определения того, способен ли технологический процесс выпускать изделия, имеющие показатели качества в пределах допуска, используются индексы воспроизводимости.

Индекс воспроизводимости – безразмерная величина, показывающая связь между характеристиками технологического процесса и допуском. Пусть USL и LSL – верхняя и нижняя границы поля допуска, σ – СКО показателя качества в технологическом процессе. Тогда, если показатель имеет нормальное распределение и его среднее значение находится в середине поля допуска, индекс воспроизводимости Cp определяется по формуле:

![]() ,

где

,

где ![]() или

или ![]()

Тогда для нашего технологического процесса индекс воспроизводимости будет равен: Сp = (15,718 – 5,9255) / (6*3,65) ≈ 0,5

![]() - верхний

индекс воспроизводимости

- верхний

индекс воспроизводимости

![]() - нижний

индекс воспроизводимости

- нижний

индекс воспроизводимости

Cpu = (15,718 –10,822) / (3*3,65) ≈ 0,5

Cpl = (10,822 – 5,9255) / (3*3,65) ≈ 0,5

Индекс работоспособности процесса Cpk = min (Cpu, Cpl)

Cpk = min 0,5

При Cp=0,5 уровень несоответствий продукции будет примерно равен 10%, а в числе несоответствующих единиц на миллион единиц продукции будет равен 100 000 ppm.

Вывод: поскольку значения Cp и Cpk малы, то возможности процесса нельзя считать приемлемыми. Необходимо снизить влияние обычных причин, поддерживая процесс в стабильном состоянии, а также улучшить настройку процесса на центр поля допуска.

3. Выборочный приемочный контроль

3.1. Выбор плана контроля по альтернативному признаку

Выбрать план контроля при следующих данных: Уровень дефектности AQL – 4,0 %

N = 100 шт (ГОСТ 18242-72).

Одноступенчатый тип контроля

1. Выбор уровня контроля:

общий - II

2. Выбор объема выборки в зависимости от уровня контроля и объема партии N:

код объема выборки - F

3. Выбор параметров плана контроля (таблица 3.1):

Таблица 3.1

В Параметр |

Нормальный |

Усиленный |

Ослабленный |

Ac |

2 |

1 |

1 |

Re |

3 |

2 |

3 |

a |

20 |

20 |

8 |

а) Нормальный контроль является основным видом контроля и применяется во всех случаях (если не оговорено применение другого вида контроля) до тех пор, пока не возникнут условия перехода на усиленный или ослабленный контроль (рис 3.1).

Рис.3.1. Переходы контроля

б) Переход с нормального контроля на усиленный контроль

Если в ходе нормального контроля 2 из 5 последовательных партий будут забракованы, переходят на усиленный контроль.

Партии, возвращенные для контроля после их забракования при первом предъявлении, не учитывают.

Если 10 очередных партий (или другое количество партий, установленное компетентным органом) контролируется по правилам усиленного контроля, следует прекратить приемку и принять меры для улучшения качества контролируемой продукции.

в) Переход с усиленного контроля на нормальный контроль

Если при усиленном контроле 5 очередных партий будет принято, переходят на нормальный контроль.

г) Переходы с нормального контроля на ослабленный контроль

С нормального контроля на ослабленный контроль переходят, если выполнены следующие условия:

при нормальном контроле не менее 10 последовательных партий были приняты;

общее число дефектных изделий, выявленных при контроле последних 10 партий, не превышает число дефектных изделий (10*20 = 200 => количество проконтролированных изделий в 10 выборках — 2);

технологический процесс стабилен и выпуск продукции ритмичен.

д) Переход с ослабленного контроля на нормальный контроль

С ослабленного контроля переходя на нормальный контроль, если выполняется хотя бы одно их следующих условий:

очередная партия забракована при первом предъявлении;

нет оснований ни для принятия, ни для забраковывания партии, в таком случае партию следует принять, но начиная со следующей партии, применять нормальный контроль;

изменение технологии или условий производства;

нарушены стабильность технологического процесса или ритмичный выпуск продукции;

другие условия требуют возвращения нормального контроля.

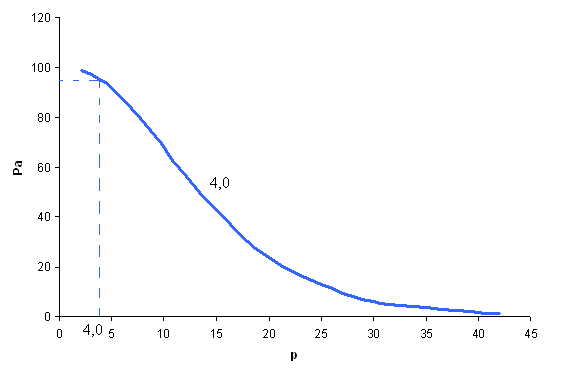

3. Необходимо построить оперативные характеристики по указанным выше условиям (для нормального контроля):

Исходные данные

Таблица 3.2

p |

Pa |

2,18 |

99,0 |

4,03 |

95,0 |

5,51 |

90,0 |

8,68 |

75,0 |

13,4 |

50,0 |

19,6 |

25,0 |

26,6 |

10,0 |

31,5 |

5,0 |

42,0 |

1,0 |

Рис.3.2. Оперативная характеристика

Предел среднего выходного уровня качества AOQL при нормальном контроле 6,9; при усиленном - 4,2.

Предельное качество в процентах несоответствующих единиц продукции, для β=10% при нормальном контроле равно 25%.

Предельное качество в процентах несоответствующих единиц продукции, для β=5% при нормальном контроле равно 28%.

Вывод: исходя из данного графика видно, что чем больше доля дефектных изделий р, тем меньше вероятность Ра принятия партии.

ид

ид