- •1 Литературный обзор

- •Производство ароматических углеводородов

- •1.2 Современные установки фракционирования ксилолов

- •1.3 Основное оборудование установок фракционирования ксилолов

- •2 Обоснование выбора темы

- •3 Технологическая часть

- •Описание технологической схемы

- •3.2 Подбор основного оборудования к технологической схеме

- •4 Механический раздел

- •4.1 Определение диаметра колонного аппарата

- •4.2 Подбор массообменных устройств

- •4.5 Определение расчетной толщины стенки цилиндрической обечайки и днищ

- •4.6 Подбор теплообменного аппарата

- •5 Ремонт и диагностика центробежного насоса

- •6 Экономический раздел

- •7 Безопасность и экологичность проекта

- •7.4.3 Система водоотведения.

2 Обоснование выбора темы

В связи с сокращением природных запасов углеводородного сырья особая роль отведена увеличению его глубины переработки. В этой связи актуальность производства ароматических углеводородов постоянно увеличивается. Основными ароматическими углеводородами являются бензол, ксилолы, в том числе изомеры ксилола (параксилол, ортоксилол, метаксилол), толуол. Конфигурация комплекса ароматических углеводородов все время видоизменяется. Это зависит от вида используемого сырья, соотношения спроса на отдельные ароматические углеводороды и цен на них.

На нефтеперерабатывающих заводах одной из технологических установок для получения ксилолов является установка четкой ректификации ксилолов, основное оборудование которой:

- колонные аппараты;

- теплообменные аппараты;

- насосное и компрессорное оборудование;

- печи;

- емкостное оборудование.

От того, насколько правильно будет рассчитано и подобрано соответствующее оборудование для проведения технологического процесса, зависит как качество продукта, так и безопасность производства и экология окружающей среды в целом.

3 Технологическая часть

Описание технологической схемы

Процесс разделения смесей состоящих из различных по летучести компонентов основанный на частичном испарении их и массообмене между паровой и жидкой фазами, называется - процессом ректификации. Процесс проводится в специальных аппаратах, называемых ректификационными колоннами со ступенями разделения - тарелками.

В основе процесса ректификации лежит несовпадения состава равновесных паров и жидкости: в парах концентрируется низкокипящей компонент, в жидкости - высококипящий. В колонне предусматривается внутренняя циркуляция сырьевых компонентов между верхом и низом с контактированием встречных потоков на тарелках.

Циркуляция достигается постановкой внизу колонны кипятильника (печи, ребойлера), а сверху конденсатора. Работа кипятильника и конденсатора приводит к тому, что поток пара вверху колонны превышает количество дистиллята. Избыток пара возвращается в виде конденсата и стекает вниз по тарелкам (жидкое орошение). Количество жидкости, которое стекает в кипятильник превышает количество остатка. Избыток жидкости испаряется и идет паровым потоком вверх колонны (паровое орошение). Действие каждой тарелки сводится к смешению пара и жидкости с целью теплообмена и массообмена. Это приводит к изменению температур и состава нового пара и жидкости в нужном направлении: пар становится обогащенным низкокипящим компонентом, а жидкость высококипящим, температура пара снижается, а жидкости растет. Одной из основных особенностей ректификации является то, что с ростом числа тарелок, избыток пара в верхней секции колонны против количества дистиллята сокращается, как и избыток жидкости в нижней секции против количества остатка.

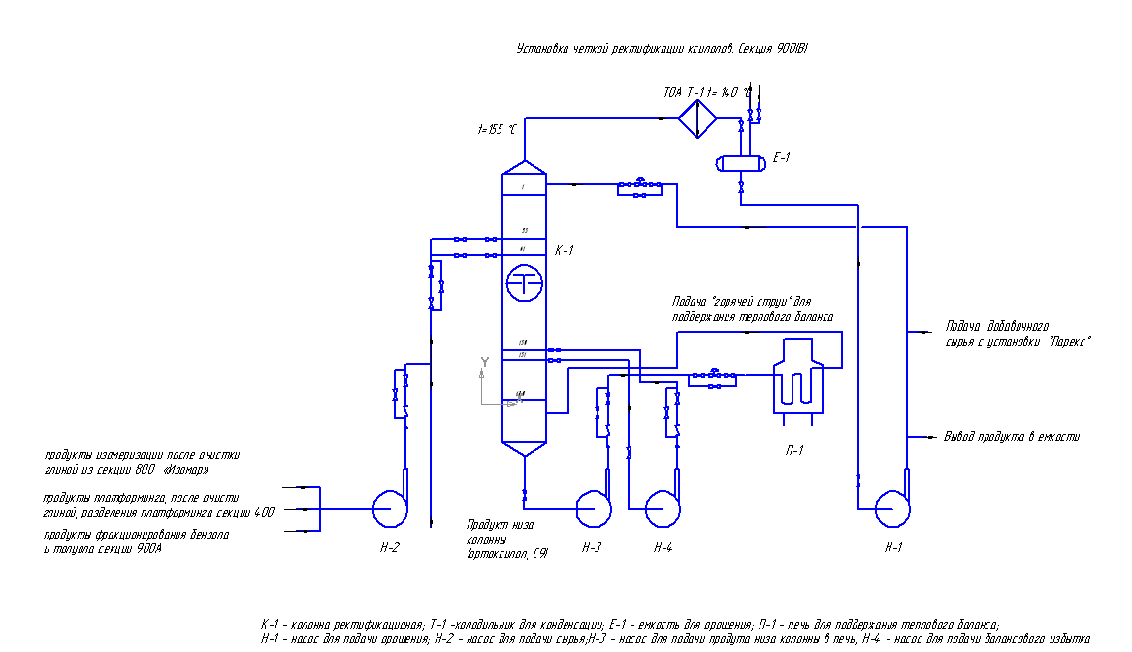

Сырьё на установку чёткой ректификации ксилолов поступает в сырьевую ёмкость из трёх источников питания: продукты изомеризации после очистки глиной, продукты платформинга после очистки глиной снизу колонны разделения платформата и продукты трансалкилирования снизу толуольной колонны, секции фракционирования бензола и толуола (рисунок 3.1).

Для исключения контакта с окружающей средой сырьевая ёмкость находится под давлением азота не более 0,23 МПа. При достижении максимального 80 % или минимального 20 % уровней, на мониторе происходит мигание параметра и включается звуковая технологическая сигнализация. Температура в ёмкости контролируется прибором. Из ёмкости сырьё (смесь ароматических углеводородов) насосом Н-1 подаётся в две параллельно работающие колонны К-1 на 53-ю или 61-ю тарелку в зависимости от его фракционного состава. Расход сырья (49 - 117 м3/ч по каждой из колонн) регулируется при помощи приборов. В колоннах К-1, снабженных 180-тью тарелками клапанного типа, происходит разделение ароматических углеводородов на смесь этилбензола и ксилолов (головной погон) и смесь ортоксилола и ароматических углеводородов С9, С10.

Верхний продукт (головной погон) с температурой не выше 155 °С, выводится из колонн К-1, проходя трубчатые теплообменники и охлаждается до температуры не выше 140 С поступая в ёмкость орошения Е-1.

При максимальном значении давления в колоннах 0,065 МПа срабатывает световая и звуковая сигнализации, а при достижении давления 0,18 МПа - блокировка и закрываются клапаны - отсекатели на линиях топливного газа к основным горелкам печей, на линиях подачи и возврата жидкого топлива к форсункам печей П-1.

Из ёмкостей орошения Е-1, насосами Н-2 , головной погон с расходом 120 ÷ 570 м3/ч подаётся в качестве орошения на первые тарелки колонн К-1.

Балансовый избыток головного погона из ёмкостей Е-1, Н-2 подаётся в сырьевую ёмкость. Расход балансового избытка регулируется приборами по показаниям (содержание параксилола, метаксилола и нафтенов - парафинов) автоматических анализаторов, анализирующих состав потока на 130-х тарелках колонн К-1. Точки отбора анализов состава потока выбраны с учетом большой инерционности колонн К-1.

Рисунок 3.1 - Принципиальная схема секции фракционироания

Именно при возрастании содержания параксилола и метаксилола на 130-ых тарелках, необходимо уменьшить расход орошения в колонны К-1 и увеличить задание на откачку балансового избытка головного погона в ёмкость. Продукт низа колонн К-1 (смесь ортоксилола и ароматических углеводородов С9,С10) с температурой не выше 210 °С насосами подается в печи П-1, балансовый избыток - на загрузку колонны выделения ортоксилола.

В печи П-1 продукт низа колонн подается 12-ю потоками, где нагревается до температуры не выше 213 °С на выходе из печей и подается в виде «горячей струи» под 180-ю тарелку колонн К-1.

Постоянство подвода тепла к низам колонн К-1 поддерживается по косвенному показателю - перепаду давления на диафрагме, и температуры установленных на линиях вывода «горячей струи» из печей П-1соответственно.

Расход продукта низа колонн К-1 не менее 43 м3/ч по каждому из 12-и потоков в печи П-1 регулируется приборами, клапаны которых установлены на каждом из 12-ти потоков перед подачей в печи. При минимальном расходе 43 м3/ч по каждому из потоков срабатывает световая и звуковая сигнализации, а при расходе 25 м3/ч по первому и двенадцатому потокам одновременно - блокировка, при которой закрываются клапаны - отсекатели на линиях топливного газа к основным горелкам печей, на линиях подачи и возврата жидкого топлива к горелкам печей П-1.

Проектом предусмотрена работа печей П-1 на газообразном, жидком и комбинированном топливах. Давление газообразного топлива (топливный газ) перед основными горелками регулируется приборами. При достижении давления топливного газа 0,07 МПа, к пилотным горелкам срабатывает световая и звуковая сигнализации, а при давлении 0,035 МПа - блокировка и происходит закрытие клапанов - отсекателей. Давление жидкого топлива к горелкам печей не более 0,8 МПа регулируется приборами, клапаны которых установлены на линиях подачи жидкого топлива к горелкам печей. Избыток жидкого топлива выводится в общую систему комплекса по производству ароматических углеводородов. Для распыления жидкого топлива и полноты его сгорания, в печи П-1 подаётся пар среднего давления (пар распыления). Перепад давления пара распыления - жидкое топливо не менее 0,2 МПа регулируется приборами, клапаны которых установлены на линиях подачи пара распыления. Давление пара распыления контролируется приборами при понижении которого ниже 0,53 МПа срабатывает световая и звуковая сигнализации, а при давлении 0,2 МПа - блокировка, при которой закрываются клапаны - отсекатели на линиях подачи и возврата жидкого топлива к горелкам печей П-1.

Температура уходящих дымовых газов из печей П-1 на выходе из камер радиаций не выше 846 °С, из камер конвекций не выше 420 °С. Содержание кислорода (О2) и моноокисида углерода (СО) в дымовых газах на выходе из камеры конвекции определяется с помощью анализаторов для печи П-1.Балансовый избыток продукта низа колонн К-1 с расходом не более 40 м3/ч по каждой из подается на 47-ю или 55-ю тарелки колонны параллельно работающей колонны с коррекцией по уровням колонн К-1.

Основными факторами, влияющими на показатели процесса установки фракционирования ксилолов, является температура колонны, расход орошения, давление [3].

3.1.1 Температура.

При прочих равных условиях, заданных составах дистиллята и остатка, давление в колонне и других - подвод тепла в колонну минимален, случае подачи жидкой исходной смеси, предварительно нагретой до температуры кипения на питающей тарелки. Известна следующая закономерность процесса ректификации: по мере снижения температуры ввода сырья увеличивается теплоподвод в нижнюю часть колонны; в тоже время уменьшается флегмовое число, то есть сокращается тепло, вводимое в колонну исходной смесью и через кипятильник. Этой закономерностью можно объяснить выгодность использование колонн с двумя-тремя вводами исходной смеси одного и того же состава на различные тарелки. При вводе верхнего потока сырья с более низкой температурой облегчается состав и уменьшается количество паров, поступающих в укрепляющую секцию колонны, в связи с чем сокращается расход орошения. Относительно горячий нижний поток сырья приводит к более полному извлечению низкокипящих компонентов из жидкости, стекающей с нижних тарелок и к уменьшению расхода тепла в кипятильнике.

Температурный режим колонны ректификации является основным фактором, влияющим на показатели процесса. Температурный режим подбирают в зависимости от качества сырья и качества верхних и нижних продуктов. В оптимальном варианте температурный режим устанавливается на уровне, обеспечивающим хорошую сепарацию и экономичную работу колонны.

3.1.2 Расход орошения.

Подача тепла и количество орошения (рефлюкса) являются наиболее важными переменными при перегонке. По мере уменьшения количества рефлюкса, чистота верхнего и нижнего продукта снижается, так как падает степень ректификации на каждой тарелке. С увеличением тепла и рефлюкса улучшается качество верхнего и нижнего продукта. Однако увеличению подачи рефлюкса и тепла в колонну существует предел, при котором колонна «захлебывается», то есть большой объем выходящей паровой фазы препятствует стеканию флегмы по тарелкам колонны. В этот момент вырастает перепад давления по колонне и ухудшается качество верхнего и нижнего продукта колонны.

3.1.3 Давление.

При перегонке, давление в колонне не является рабочей переменной. Однако это не означает, что степень ректификации не меняется с изменением давления. Выбор давления в колонне прежде всего предопределяется температурным режимом перегонки. Повышение давления чаще всего ухудшает условия ректификации, возрастает необходимое число тарелок и кратность орошения. Наиболее четкая ректификация происходит при пониженном давлении. Ёмкость Е-1 находятся под азотной подушкой для исключения контакта с окружающей средой (попадания воздуха). Поэтому подача азота в ёмкости должна быть постоянной с продувкой на факел.

Наиболее эффективная работа колонн К-1 достигается правильной работой хроматографов, которые анализируют состав потока на 130-ой тарелке каждой колонны. Содержание пара и метаксилола на 130-ой тарелке изменяется раньше, чем в нижнем продукте колонны, что позволяет своевременно принять меры для корректировки. Примерные показания хроматографов таковы:

- метаксилол - до 45 % шкалы прибора (вся шкала 5 % массового содержания в анализируемой пробе);

- параксилол - до 40 % шкалы прибора (вся шкала 1 % массового содержания в анализируемой пробе).