- •План лекции Введение

- •1. Классификация аэс

- •2. Состояние и перспективы развития атомной энергетики

- •Перспективы

- •Строительство и введения в эксплуатацию энергоблоков с использованием близлежащих площадок аэс (энергоблоки 1000 Мвт и 1500 Мвт)

- •3. Строительная площадка аэс

- •3.1. Требования к площадке строительства аэс

- •3.2. Генеральный план

- •3.3. Компоновка и характеристики зданий и сооружений

- •3.4. Главный корпус аэс

- •3.5. Реакторное отделение

- •1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Этапы

- •1 2 3 4 5 6 7 Сутки

- •3.6. Турбинное отделение

- •4. Организация строительства аэс

- •Литература

3.5. Реакторное отделение

Конструктивные решения реакторного отделения. Здание реакторного отделения для улучшения динамических характеристик, предотвращения разности деформаций различных по массе частей здания в сейсмических условиях запроектировано симметричным жестким с нагрузками от шахты реактора в геометрическом центре здания, а также размещением наиболее тяжелого оборудования и бакового хозяйства в фундаментной части реакторного отделения на более низких отметках. От примыкающих зданий и сооружений оно отрезано антисейсмическими швами.

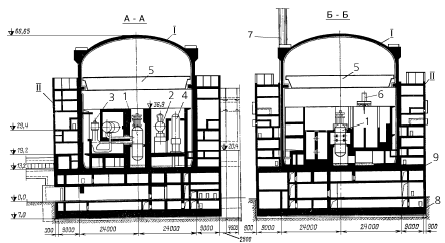

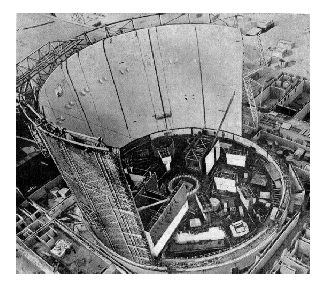

Разрез реакторного отделения представлен на рисунке

Рисунок Разрез реакторного отделения

I –герметичная защитная оболочка; II – обстройка; 1 – реактор; 2 – парогенератор; 3 – главный циркуляционный насос; 4 – компенсатор давления; 5 – круговой консольный кран; 6 – перегрузочная машина; 7 – вентиляционная труба; 8 – фундаментная плита реакторного отделения; 9 – фундаментная плита герметичной защитной оболочки

По требованиям биологической защиты и обеспечения надежной герметизации в случае аварии, по условиям восприятия сейсмических нагрузок и нагрузок от внешних воздействий конструкции реакторного отделения проектируются из железобетона.

Реакторное отделение состоит из негерметичного и герметичного объемов.

Негерметичный объем состоит из фундаментной части, обстройки и вентиляционной трубы.

Фундаментная часть размером в плане 66 х 66 м запроектирована в виде железобетонной коробчатой конструкции, опирающейся на фундаментную плиту с нижней отметкой – 6,5 м.

Фундаментная плита выполняется из монолитного железобетона (бетон класса В20). Под плитой прокладывается гидроизоляционный слой из профилированного полиэтилена. Гидроизоляция также устанавливается по периметру здания с отметки низа фундаментной части до нулевой отметки.

Фундаментная часть разделена внутренними диафрагмами стен и перекрытиями на отметках 0,0, 3,6, 6,6 м. Толщина их принята исходя из условий прочности на эксплуатационные и сейсмические нагрузки. Наружные и внутренние стены, насыщенные технологическими и строительными конструкциями и закладными частями, выполняются из железобетонных блок - ячеек.

Технологические проходки объединяются в блоки проходок (БП) двух типов:

первый – группа одиночных проходок (технологических, КИП, электрических, вентиляционных), закрепленных в металлической уголковой пространственной раме арматурными стержнями;

второй – группа одиночных проходок (чаще всего КИП и электрических), объединенных в пространственный блок с помощью двух листов, служащих одновременно опалубкой при бетонировании стен. Толщина блоков соответствует толщине стен, в которые эти блоки устанавливаются. После установки связевой и стыковочной арматуры ячейки заполняются бетоном класса В20 плотностью 2,35 т/м3.

Перекрытие принято сборно-монолитным с использованием ребристых плит, устанавливаемых ребрами вверх. В пространство между ребрами укладываются пространственные арматурные каркасы, которые затем замоноличиваются.

Фундаментная часть на отметке 13,2 м перекрыта сплошной железобетонной плитой толщиной 2,4 м размером в плане 66 х 66 м , являющейся опорной частью для защитной герметичной оболочки и обстройки реакторного отделения. Плита выполнена с использованием пространственных арматурных блоков, облицованных с нижней стороны листовой углеродистой сталью, являющейся совместно со стержневой арматурой опалубкой при бетонировании.

В фундаментной части расположено следующее оборудование:

оборудование систем безопасности (TQ 11,12,13,14,ТХ);

оборудование масляных систем;

оборудование бакового хозяйства;

оборудование системы организованных протечек;

оборудование систем вентиляции и кондиционирования воздуха;

оборудование системы подпитки-продувки;

оборудование системы расхолаживания БВ.

В фундаментной части размещен герметичный транспортный коридор (помещение Г 101 на отметке 0,0), соединенный герметичным шлюзом (помещение Г 102) с герметичной частью РО через герметичный транспортный люк на отметке 13,2 (помещение Г 303) и бак аварийного запаса бора на отметке 6,6 (помещение Г 201), являющийся баком-приямком герметичной части РО.

Обстройка реакторного отделения осеметрично окружает герметичную оболочку и представляет собой многоэтажную коробчатую конструкцию размером в плане 66 х 66 м.. Для стен и перекрытий обстройки используются такие же конструкции и тех же типоразмеров, что и для фундаментной части.

В местах примыкания перекрытий обстройки к герметичной оболочке при невозможности использования сборных железобетонных плит, а также в треугольных помещениях в районе лестничных клеток применены пространственные арматурные блоки, облицованные с нижней стороны стальными листами.

Для заполнения конструкций перекрытий обстройки применяется в основном бетон класса В20.

Вход в гермозону осуществляется через герметичные шлюзы на отметках 19,2 м (помещение Г 404) и 36,6 м (помещение Г 703).

Вентиляционная труба размещена на обстройке и опирается на железобетонный оголовок, являющийся продолжением вентиляционного короба. Труба по условиям антикоррозионной стойкости, а также с учетом невозможности ее ремонта в течение всего периода эксплуатации АЭС выполняется из листовой нержавеющей стали толщиной 5 мм в несущей решетчатой металлической башне из углеродистой стали. Диаметр трубы постоянен по высоте. Отметка верха трубы 100 м.

Герметичный объем представляет собой защитную оболочку ЯППУ, которая является локализующим средством систем безопасности. Она предназначена для исключения утечек радиоактивных сред в окружающую среду, образующихся как во время нормальной эксплуатации, так и при внешних воздействиях.

При проектировании строительных конструкций защитной герметичной оболочки помимо указанных нагрузок учитываются следующие воздействия на контур герметизации:

максимальное внутреннее аварийное давление 0,5 МПа продолжительностью 10 часов;

максимальная аварийная температура внутри контура 150 0С продолжительностью воздействия 10 часов, температура во время эксплуатации 60 0С;

влажность в эксплуатационном режиме до 90 %, в аварийном режиме – паровая смесь;

активность во время аварии 1,25 · 10-2 Ки/л в течение 10 часов, а в эксплуатационном режиме2 · 10-2 Ки/л;

расчетный вакуум 0,005 МПа;

воздействие теплового удара и ударной воздушной волны во время аварии;

местные нагрузки, передаваемые через опоры-ограничители при аварийном разрыве трубопроводов, а также динамические нагрузки при разрыве трубопроводов в районе трубных проходок.

Внутренние конструкции герметичного объема помимо нагрузок от собственного веса и веса оборудования расчитаны на:

перепад аварийного давления 0,17 МПа;

максимальную температуру 150 0С продолжительностью воздействия 10 час;

воздействие теплового удара и ударной воздушной волны во время аварии;

местное воздействие струи теплоносителя и мелких летящих предметов;

местные нагрузки, передаваемые через опоры при аварийном разрыве трубопроводов;

влажность в эксплуатационном режиме до 90%, в аварийном режиме – на парогазовую смесь.

Указанные нагрузки при расчете строительных конструкций учитываются совместно с условиями, возникающими при максимально возможных сейсмических воздействий, причем сочетания нагрузок назначаются в каждом конкретном случае в зависимости от совпадения их воздействия во времени.

Герметичная часть состоит из защитной герметичной оболочки и внутренних помещений с помещением для размещения бака аварийного запаса раствора бора (Г 201) и условно разбита на два объема:

нижний от отметки 13,2 м до отметки 36,9 м, в котором расположена шахта реактора с примыкающим к ней бассейном выдержки. Здесь же размещено основное оборудование главного циркуляционного контура: реактор, парогенераторы, ГЦН, гидроаккумулирующие емкости пассивной части САОЗ, оборудование системы компенсации давления, регенеративный теплообменник подпитки-продувки;

верхний от отметки 36,9 в котором смонтированы мостовой электрический кран кругового действия грузоподъемностью 320 т, консольный кран и перегрузочная машина. На отметке 36,9 расположен аппаратный зал в котором предусмотрены места для размещения съемного оборудования при проведении дезактивации и ремонта.

Защитная оболочка представляет собой цилиндрическую монолитную предварительно напряженную железобетонную конструкцию диаметром 45 м с куполом в виде пологой сферы, расположенную центрально-симметрично относительно фундаментной части. В зоне соединения цилиндрической части с опорной плитой оболочка усилена вутом, сопряжения купола с цилиндрической частью выполнено с помощью кольцевого карниза. Отметка верха купола – 66,65 м. Свободный объем воздуха под оболочкой составляет около 60000 м3. Толщина стен цилиндрической части – 1,2 м, толщина купола – 1,1 м. Бетон оболочки – класса В40, плотностью 2,35 т/м3.

Несущая арматура из стали периодического профиля диаметром 20 – 36 мм, конструкционная арматура диаметром 10 – 20 мм. Предварительное напряжение оболочки обеспечивается созданием системы геликоидально – петлевого армирования в цилиндре и ортогонально – петлевого в куполе арматурными канатами из стабилизированной высокопрочной проволоки.

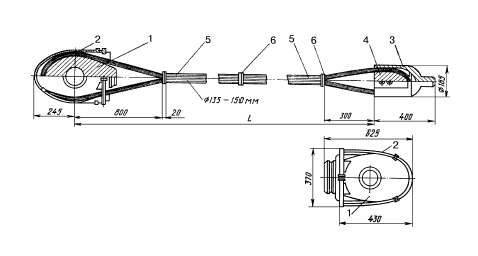

Арматурный канат состоит из 450 параллельно уложенных высокопрочных проволок диаметром 5,0 мм из высокопрочной углеродистой стали. На концах арматурный канат имеет две анкерные петли: одна петля используется намоткой проволоки на коуш, другая – на втулку лидера. С помощью лидера канат монтируется в канал защитной оболочки. После монтажа лидер заменяют вторым коушем и производят натяжение. Комплект арматурного пучка представлен на рисунке

Рисунок Комплект арматурного пучка

1 – коуш монтажный; 2 – хомут коуша; 3 – лидер; 4 – вкладыш лидера; 5 – пучек арматурный; 6 – стяжка

В качестве каналообразователей используются несгораемые гибкие металлические рукава либо полиэтиленовые трубы диаметром 225 мм. Выводы натяжной техники, как цилиндра, так и купола размещаются на карнизном участке оболочки. Количество арматурных канатов: в цилиндре 132 щт., в куполе 36 шт.

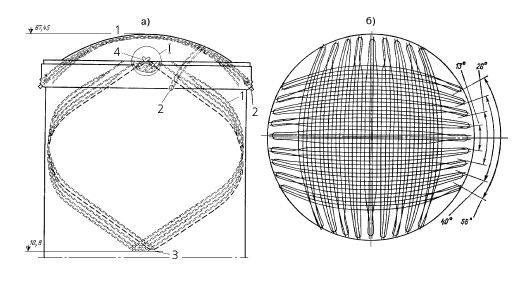

Схемы размещения арматурных канатов в цилиндритческой и куполе представлена на рисунке

Рисунок Схема размещения арматурных пучков

1 – арматурный пучек; 2 – блок анкерный купола; 3 – блок анкерный нижний; 4 – блок анкерный верхний

Для создания предварительного напряжения, с целью восприятия аварийных нагрузок, предусмотрена система преднапряжения железобетонных ограждающих конструкций оболочки, включающая в себя двухпетлевые арматурные канаты непрерывной навивки , блоки анкерные верхние и купольные, блоки опорные нижние, гидродомкраты, насосные станции, системы управления и контроля. Все гидрооборудование располагается на карнизе огболочки или перекрытии обстройки на переставных подмостях и пермещается с помощью монтажных кранов. Максимальная величина натяжения армоканатов составляет: для цилиндрической части и купола 875 тс.. Усилие предварительного напряжения арматурных канатов назначается из условия восприятия напряжений от воздействия испытательного давления 0,55 МПа (5,6 кгс/см2 абсолютное).

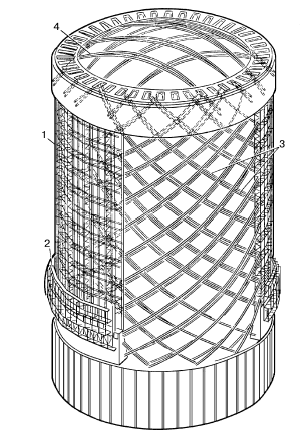

Рисунок Схема расположения канатообразователей герметичной защитной оболочки

1 – армокаркас; 2 – опалубка; 3 – каналообразователи цилиндрической части; 4 – каналообразователи купола; 5 – усилительный вут сопряжения цилиндрической части и фундаментной плиты; 6 – кольцевой карниз сопряжения цилиндрической части и купола

В качестве арматуры цилиндрической части используются однотипные крупноразмерные армоблоки размером 12 х 37 м (на всю высоту оболочки), массой до 100 т с заранее установленной металлической облицовкой, технологическими закладными частями, каналообразователями. По мере сборки и выверки блоков производится соединение каналообразователей с помощью муфт, сварка арматуры и металлоконструкций, сварка облицовки защитной оболочки (см. рисунок )

Рисунок Монтаж защитной оболочки

Для обеспечения герметичности внутренняя поверхность оболочки покрыта металлической облицовкой толщиной 8 мм, выполненной из углеродистой стали марки АСт3сп5 и защищенной от коррозии метализированным слоем алюминия с уплотнением пор эпоксидным покрытием. Эта оболочка доступна для осмотра и проверки герметичности при монтаже и эксплуатации АЭС. Общая площадь облицовки герметичного контура, включая бак аварийного запаса раствора бора, составляет 12690 м2

Бетонирование армоблоков производится послойно бетононасосами в соответствии с технологическими картами либо с использованием скользящей опалубки, обеспечивающей непрерывность работ по всему периметру (1 блок ЗАЭС), либо с применением сетчатой опалубки (Балаковская АЭС), либо переставной опалубки (2-6 блоки ЗАЭС).

Монтаж облицовки карниза и купола в зависимости от грузоподъемности монтажного крана может производиться раздельно – облицовка карниза блоком массой 87 т. а облицовка купола блоком массой 134 т, либо одним блоком массой 240 т при использовании большегрузных кранов КРОЛ или ДЕМАГ. Сборка облицовки купола производится с трубами и приборами спринклерной системы.

Бетонирование карниза производится послойно через один блок литым бетоном бетононасосами до отметки 61 м. Выше карниз бетонируется совместно с куполом. Бетон укладывается в купол кольцами (начиная с периферии) с перерывами, необходимыми для набора прочности бетона предыдущего кольца.

Герметичный контур пересекают технологические и электрические линии, проходящие через герметичные трубные и кабельные проходки специальной конструкции, общее количество которых составляет 875 шт.

Перед комплексными испытаниями на основании исполнительной документации и протоколов локальных испытаний составляется паспорт защитной оболочки, который регистрируется как специальный объект в органах Госатомэнергонадзора.

При проведении пусконаладочных работ на энергоблоке производятся испытания защитной оболочки:

локальные на плотность элементов герметичного контура (сварные швы герметичной облицовки, узлы герметизирующего оборудования – проходки, люки, шлюзы);

предварительные испытания защитной облочки для подтверждения ее конструктивной готовности к комплексным испытаниям;

комплексные приемо – сдаточные испытания: на плотность избыточным давлением 0,4 МПа; на прочность избыточным давлением 0,46 МПа.

При проведении испытаний используются вытяжная аварийно – ремонтная вентиляционная система, компрессорная станция для испытаний защитной оболочки и общестанционная компрессорная станция.

Принципиальная технологическая схема испытаний оболочки представлена на рисунке …

Рисунок Принципиальная технологическая схема испытаний защитной оболочки

1 – компрессорная станция; 2 – компрессор ЦК-135/8; 3 – линия сброса воздуха из оболочки; 4 – общестанционная компрессорная станция; 5 – компрессоры 305 ВП-30/8; 6 – перемычка для совместной работы компрессорных станций; 7 – воздуховод для подачи воздуха в гермооболочку и сброса его из оболочки; 8 – защитная оболочка; 9 – бак аварийного запаса раствора бора; 10 – линия создания разряжения в оболочке; 11 – вытяжной вентилятор; 12 – линия аварийного сброса воздуха из оболочки; 13 – вентиляционная труба

Вытяжная аварийно – ремонтная вентиляционная система с вентиляторами типа ВДН-17 используется для создания разряжения под оболочкой. Производительность ее составляет 100000 м3/ч, проектная глубина вакуума на всасе 4200 Па.

Компрессорная станция испытаний оболочки предназначена для испытаний на прочность и плотность избыточным давлением 0,46 МПа. Рабочие параметры компрессора ЦК-135/8: производительность – 135 м3/ч, давление на выходе 0,8 МПА.

График испытания защитной оболочки 1 блока ЗАЭС приведен на рисунке .