- •Глава I

- •§ 1. Сведения о материалах, используемых для изготовления деталей

- •§ 2. Взаимозаменяемость и стандартизация деталей машин

- •II Глава II соединения деталей машин

- •§ 3. Резьбовые соединения

- •§ 4. Шпоночные и шлицевые соединения

- •§ 5. Заклепочные и сварные соединения

- •Глава III валы, оси, подшипники и муфты

- •§ 6. Валы и оси

- •§ 7. Подшипники

- •§ 8. Муфты

- •Глава V передачи

- •§ 9. Общие сведения о механических передачах

- •§ 10. Фрикционные и ременные передачи

- •§ 11. Зубчатые и червячные передачи

- •§ 12. Цепные передачи

- •Строительные машины и оборудование

- •Глава VI

- •§ 13. Классификация строительных машин

- •§ 14. Основные элементы строительных машин

- •Глава VII

- •§ 15. Оборудование для штукатурных работ

- •§ 16. Оборудование для малярных работ

- •§ 17. Машины для отделки полов

- •§18. Пневматический инструмент

§ 11. Зубчатые и червячные передачи

Зубчатые передачи (рис. 28). Предназначены для передачи вращения (крутящего момента) от одного вала к другому при постоянстве передаточного числа. Зубчатые передачи имеют весьма широкое распространение в машиностроении. Они характеризуются высоким коэффициентом полезного действия (до 0,98), компактностью, надежностью работы, постоянством передаточного числа, большим диапазоном передаваемых мощностей.

В зависимости от взаимного расположения геометрических осей валов Различают следующие передачи: цилиндрическими зубчатыми колесами при параллельном расположении геометрических осей валов (рис. 28, а); коническими зубчатыми колесами при пересекающихся геометрических осях валов (рис. 28, б); червячные передачи (передачи винтовыми и гипоидными колесами) при скрещивающихся в пространстве геометрических осях валов (рис. 28, в). Широкое распространение получили зубчатые передачи цилиндрическими колесами. По расположению зубьев относительно образующей цилиндрические колеса бывают прямозубые, косозубые и шевронные. Цилиндрические колеса могут быть с внешним и внутренним зацеплением (рис. 28, г, д). Конические колеса изготовляются с прямыми, косыми И криволинейными зубьями.

Зубчатые передачи бывают открытые и закрытые, помещенные в специальном корпусе, защищающем их от пыли. Зубчатые колеса закрытых передач постоянно смазывают маслом, заливаемым в нижнюю часть корпуса. Встречаются также полузакрытые передачи, снабженные кожухом, частично предохраняющим передачу от пыли и грязи. Смазываются такие передачи подобно открытым консистентными смазками, периодически наносимыми на зубья.

Чем больше окружная скорость зубчатых колес, тем выше должна быть точность изготовления. При недостаточной точности и высокой скорости зубчатая передача работает со значительным шумом, а зубья испытывают дополнительные динамические нагрузки. Зубчатые колеса изготовляются из стали, чугуна, пластмасс.

В табл. 1 приведены значения передаточных чисел зубчатых передач.

Т а б л и ц а 1

Передаточные числа зубчатых передач

Тип передачи |

Передаточное число |

|

обычное |

наибольшее |

|

Цилиндрическими колесами закрытая……………………. открытая…………………… Коническими колесами закрытая …………………… открытая…………………… |

3-6 4-7

2-3 3-7 |

10 15

6 15 |

При работе зубчатой цилиндрической передачи происходит как бы качение одной по другой двух окружностей с центрами в точке О1 и О2 (рис. 29). Эти окружности, отношение диаметров которых обратно пропорционально отношению чисел оборотов зубчатых колес, называются начальными окружностями.

Высота зуба h делится начальной окружностью на две части - головку и ножку зуба. На рис. 29 элементы зацепления имеют следующие обозначения:

h1 - высота головки зуба (часть зуба между начальной окружностью и окружностью выступов);

h2 - высота ножки зуба (часть зуба между начальной окружностью и окружностью впадин);

s1 - толщина зуба, измеренная по начальной окружности;

s2 - ширина впадины между зубьями, измеренная по начальной окружности; теоретически толщина зуба s1 и ширина впадины s2 равны; s1=s2=f / 2;

Dе1 и De2 - диаметры окружностей выступов;

Di1 и Di2 - диаметры окружностей впадин.

По условию зацепления l = 2 и передаточное число i = 1 2 = n1n2 = d2/d1,

где l и 2 - окружные скорости зубчатых колес;

d1, и d2 - диаметры начальных окружностей зубчатых колес; и n - угловые скорости колес в рад/сек и об/мин.

Одной из основных характеристик зацепления является расстояние между одноименными точками двух соседних зубьев колеса, измеренное по начальной (делительной) окружности и называемое ш а г о м з а ц е п л е н и я.

Обозначим число зубьев на ведущем колесе через z1 и на ведомом z2, получим:

d1=z1t; d2=z2t (IV.14)

Разделим почленно второе выражение на первое d2/d1 = z2/z1,

тогда передаточное число для зубчатой передачи i = 1/ 2 = h1/n2 = d2/d1 = z2/z1, (IV.15)

Диаметр начальной (дополнительной) окружности находим из формулы (lV.14):

d = (t/ )z

Для удобства определения основных размеров зубчатых колес вводится основной параметр, называемый м о д у л е м з у б ч а т о г о з а ц е п л е н и я. Модуль, выраженный через шаг зацепления, определяется по формуле m= t/ , тогда диаметр начальной окружности d =mz, откуда m= d/z. Модуль зацепления показывает долю (в мм) диаметра начальной окружности, приходящуюся на один зуб колеса. В целях взаимозаменяемости зубчатых колес и стандартизации зуборезных инструментов значение модулей стандартизировано.

Высота головки зуба h1 и ножки h2 для нормальных зубчатых колес принимается: h1=m, h2=1,25m

Полная высота зуба:

h = h1 +h2 = m + l,25m = 2,25m. (IV.16)

Диаметры окружностей выступов и впадин при заданном числе зубьев:

De = mz + 2m = m (z + 2); Di = mz - 2,5m = m (z - 2,5). (lV.17)

Межцентровое расстояние зубчатых колес, находящихся в зацеплении, определяется по формуле:

А = (d1 + d2)/2 = m (z1 + z2)/2. (IV.18)

Модуль можно определить по диаметру окружности выступов и числу зубьев:

m = De /(z + 2). (lV.19)

Для нормальной работы передачи необходим зазор между сопрягаемыми зубьями, величина которого зависит от точности изготовления и размеров зубчатых колес. Для необработанных литых зубьев этот зазор принимается равным 1/20t.

Основным кинематическим

условием, которому должны удовлетворять

сопряженные профили зубьев, является

постоянство мгновенного передаточного

числа. Это условие может

быть

соблюдено при использовании для

очерчивания профиля зубьев одной из

многих кривых. Выбор той или иной из

них определяется преимуществами

получения более высокого коэффициента

полезного действия при работе передачи,

большей прочности и долговечности

зубьев, простоты изготовления и монтажа

колес. В большинстве случаев боковые

поверхности зубьев очерчиваются по

эвольвенте круга. Эвольвентой называется

кривая, описываемая какой-либо точкой

прямой АВ (производящей прямой), катящейся

без скольжения по окружности. Эвольвенту

можно построить по точкам (рис. 30, а).

Для любой точки (1, 2, З, 4 и т. Д.), лежащей

на основной окружности, длины отрезков

касательных (lA 1, 2А2,

3Аз, 4А4

и Т. д.) равны соответствующим длинам

дуг (lА, 2А, ЗА, 4А и т. д.). Из этого можно

заключить, что радиус кривизны любой

точки эвольвенты равен длине дуги

соответствующего участка основной

окружности (Аз-3=

![]() A-3).

A-3).

Производящей прямой при построении эвольвентного профиля зуба является линия, лежащая под углом a=200 (угол зацепления) и касательной, проведенной к начальным окружностям двух колес в точке касания окружностей (точка Р).

Из доказательства теоремы зацепления зубьев двух колес следует, что точка Р (полюс зацепления) делит линию центров 0102 в постоянном отношении угловых скоростей i= 1/ 2=d2/d1.

Этому условию удовлетворяет эвольвентный профиль зубьев колес. От начала до конца зацепление зубьев двух колес происходит по прямой NN (рис. 30, в, участок CD), которая называется линией зацепления. Профиль зуба (колесаО1) за это время пройдет путь до начальной окружности, равный MN. Часть окружности MN называется д у г о й з а ц е п л е н и я,

Отношение дуги зацепления к шагу зацепления называется с т е п е н ь ю п е р е к р ы т и я ,.

= ( /t) > 1. (IV.20)

Степень перекрытия характеризует работу передачи. Чем больше тем более плавной будет работа передачи.

![]() min

= 1,2.

(IV.21)

min

= 1,2.

(IV.21)

Степень перекрытия прямозубых колес лежит в пределах 1,4 - 1,7.

В зависимости от назначения и размеров зубчатые колеса имеют различные конструктивные формы и методы изготовления. Зубчатые колеса, работающие при низких окружных скоростях до 3 м/сек (открытые передачи, ручные приводы) , изготовляют литыми из серого чугуна. Литые колеса хорошо противостоят истиранию. Колеса, работающие при больших скоростях, изготовляют из сталей различных марок путем нарезания зубьев на специальных зуборезных станках. Колеса малого диаметра (шестерни) выполняются сплошными, часто заодно с валом.

При больших окружных скоростях и небольшой нагрузке зубчатые колеса изготовляют из неметаллических материалов (ДСП, капрон, текстолит, прессованная древесина и т. д.). Изготовление косозубых и шевронных колес несколько сложнее, чем прямозубых, но косозубые колеса имеют преимущества по сравнению с прямозубыми. Зуб прямозубого колеса входит в зацепление по всей своей длине, что сопровождается значительным шумом и сравнительно большими динамическими нагрузками. В колесах с косыми зубьями зуб входит в зацепление и выходит постепенно, плавно, этим обусловливается смягчение ударов, уменьшение шума; увеличение (еще большее увеличение дают колеса со спиральным зубом).

Угол наклона зуба к образующей цилиндра или к оси вращения колеса обозначают . В косозубых колесах различают два шага зацепления: нормальный tn, полученный при сечении колеса плоскостью n-n, нормальный к направлению зуба, и торцовый шаг ts - при сечении колеса плоскостью s-s, перпендикулярной к оси вращения колеса (рис. 31).

tn = ts cos . (IV.22)

Разделив это выражение почленно на л, получим:

Mn=ms cos (IV.23)

где mn ; - нормальный модуль; ms- торцовый;

- угол наклона зубьев (лежит в пределах 8-150).

Длина зуба косозубого колеса:

b = /cos , ( IV.24)

где - ширина обода колеса.

В плоскости,

перпендикулярной к направлению зуба,

зуб имеет нормальный эвольвентный

профиль и стандартный угол зацепления

![]() = 200, степень перекрытия

k

= 3 - 5.

= 200, степень перекрытия

k

= 3 - 5.

Недостатками косозубых колес являются сложность изготовления и наличие осевых усилий. Для того чтобы сохранить преимущества косозубой передачи и исключить осевое усилие, применяют шевронные колеса, которые имеют двойной ряд косых зубьев, направленных в противоположные стороны. Осевые усилия каждой из половин шевронного колеса направлены в разные стороны и взаимно уравновешивают друг друга. Ввиду отсутствия осевого усилия угол наклона зубьев в шевронных колесах может достигать 450.

Расчетным модулем косозубых и шевронных колес является нормальный модуль mn , значения которого стандартизированы ГОСТом. Геометрические размеры колес определяются по торцовому модулю.

Диаметр начальной окружности косозубого колеса:

d = ms = (mn /cos )z (lV.25)

Диаметр окружности выступов:

De = msz + 2h1 = (mn/cos ) z + 2mn. (IV.26)

Диаметр окружности впадин

Di = тsz - 2h2 = (mn/cos ) z - 2,5mn. (IV.27)

Межцентровое расстояние двух косозубык колес с числами зубьев z1 и z2 определяется по формуле:

А = (d1 + d2)/2 = тn (z1 + z2)/2 cos . (lV.28)

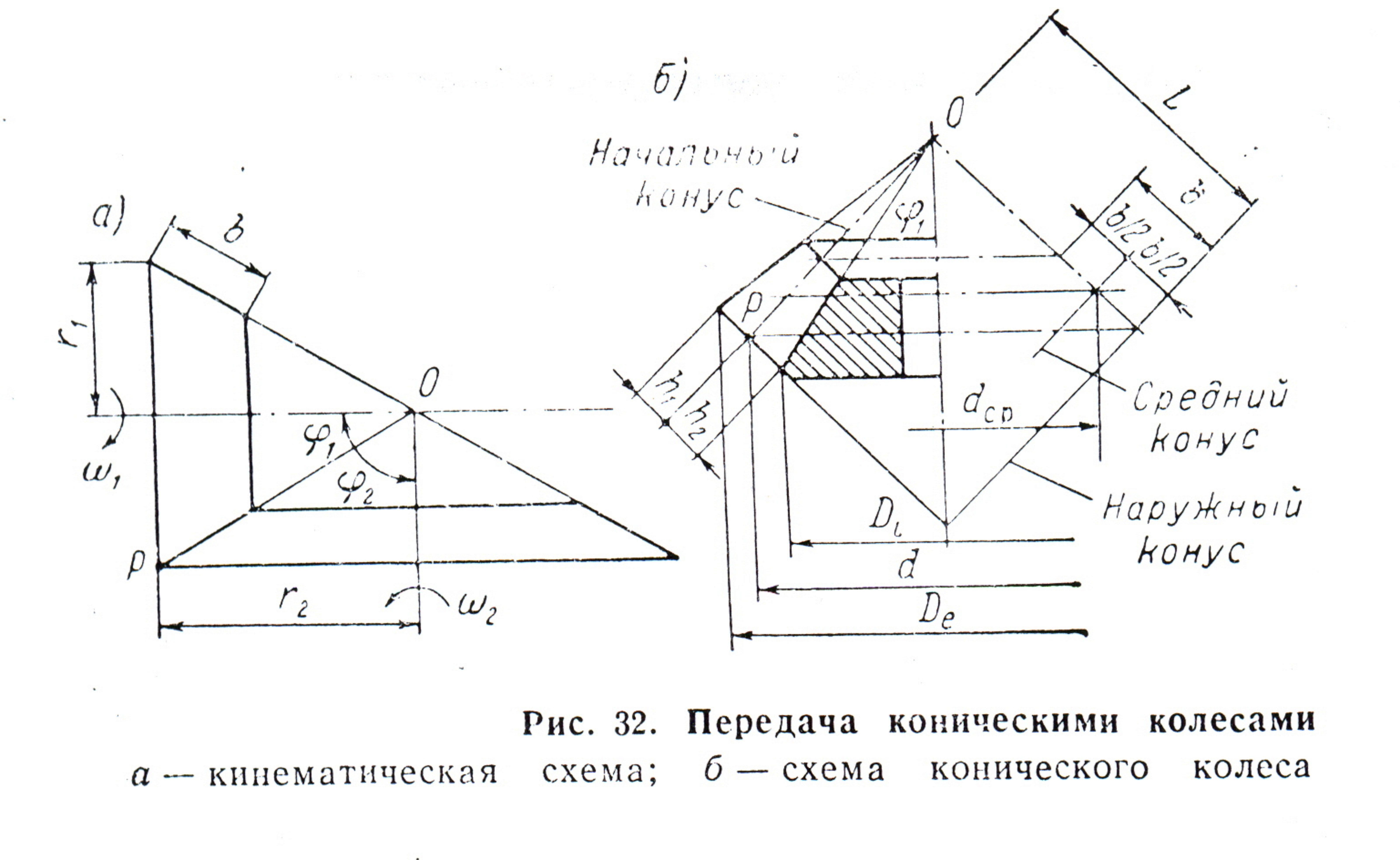

Конические зубчатые колеса применяются для передачи вращательного движения между валами, геометрические оси которых пересекаются. Угол пересечения осей в большинстве случаев равен 900. Движение одного колеса относительно другого можно представить как качение одного начального конуса по другому без скольжения.

Положение оси мгновенного

вращения OP

определяется соотношением r1

1=r2

2,

но r1=OPsin![]() 1,

и r2=OPsin

2,

поэтому

1,

и r2=OPsin

2,

поэтому

ОР siп 1w1 = ОР siп 2w2

откуда 1 + 2 = 900

i = w1 / w2 = siп 2 / siп 1= ctg 1 = tg 2

В конических колесах обычно используется часть начального конуса (b). Часть зуба, нвыступающая за пределы начального конуса, называется головкой (h1), а часть зуба, лежащая внутри начального конус а, ножкой зуба (h2). Торцовая поверхность конического колеса выполняется по дополнительному конусу, образующая которого О1Р И угол между осью вращения колеса и О1Р равен 900 - 1. Высота зуба, а также шаг и модуль зацепления у конических колес непостоянны и при перемещении вдоль образующей к вершине О начального конуса уменьшаются. Принято все размеры конических колес относить к наружному торцу.

Наружный дополнительный конус пересекают начальный конус по окружности диаметром d, которая называется н а ч а л ь н о й окружностью конического колеса. По начальной окружности стандартизирован н а р у ж н ы й модуль зацепления mн (рис. 32).

У нормальных конических колес шаг зацепления, толщина зуба, ширина впадины, высота головки зуба и диаметр начальной окружности связаны с модулем зацепления теми же соотношениями, как и у нормальных цилиндрических зубчатых колес, т. е.

d1 = mнz; h1 = тн.

Исключение составляет величина высоты ножки зуба, для конических колес h2 = 1,2mн,

Полная высота зуба:

h = h1 + h2 = тн + 1,2тн = 2,2т. (IV.29)

Диаметр окружности выступов равен:

Dе1 = d1 + 2h1 cos 1 = тнz1 + 2тн cos 1 = mн (z1 + 2 cos е 1) (IV.30)

Диаметр окружности впадин равен:

Di1 = d1- 2h2 cos 1 = mнz1 - 2,4тн cos 1 = тн (z1 - 2,4 cos 1) (IV.31)

Длина общей образующей начальных конусов

L = d1/2 sin 1 = d2/2 sin 2 (IV.32)

Длина зубьев в конических зубчатых колесах выбирается из соотношения:

b = (0,25 / 0,3) L.

Поскольку толщина и высота зуба конического колеса уменьшаются по мере приближения сечения к вершине начального - конуса, то и прочность зуба переменна по длине. Вследствие этого за расчетный принимается средний модуль, величина которого связана со средним диаметром, проходящим через середину зубчатого венца.

dcp = тсрz.

Зависимость между диаметром начальной и средней окружностей:

d1 = dcp + b sin 1, или

тнz1= тсрz1 + b sin 1, тн = тср + (b sin 1)z1.

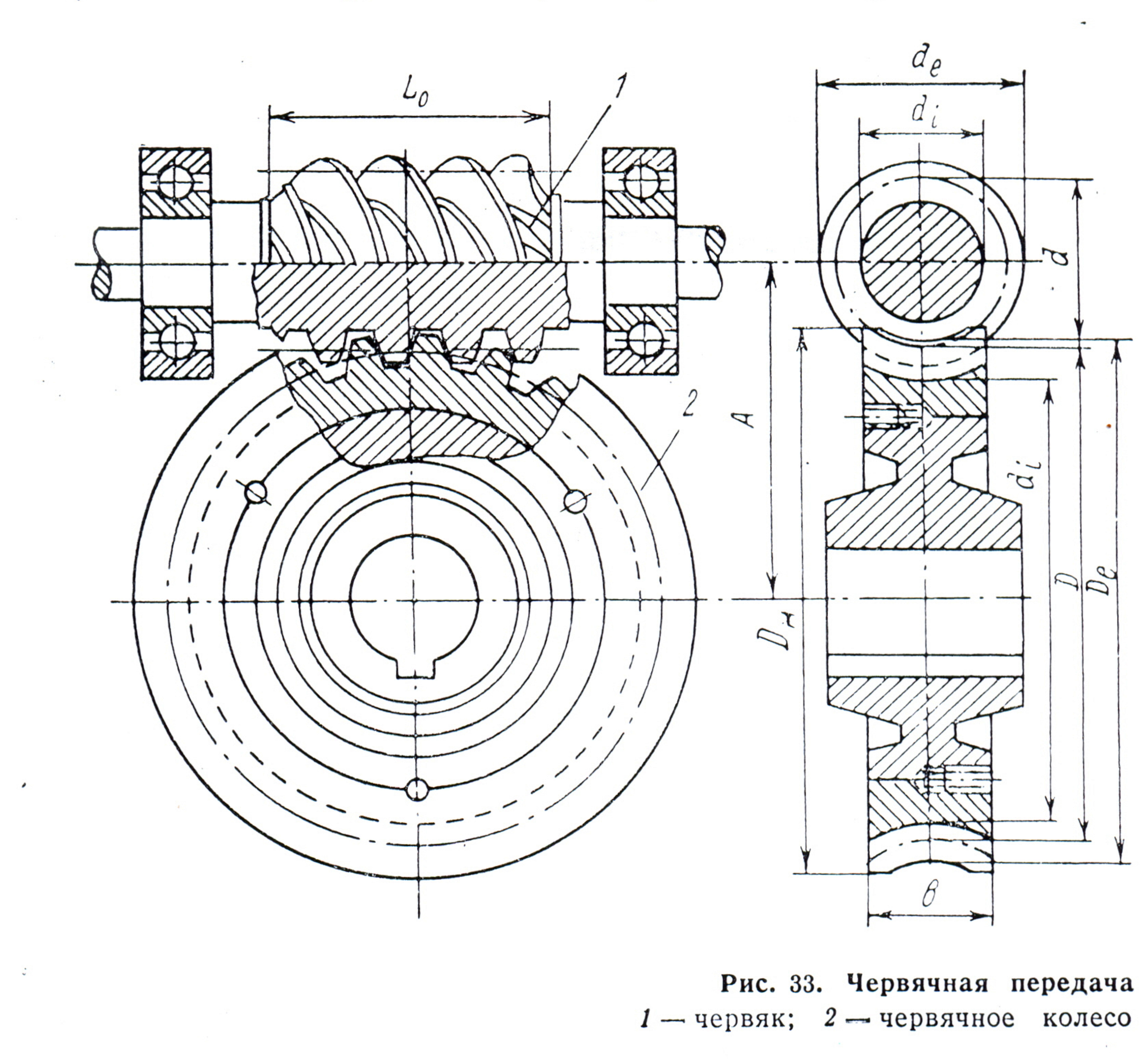

Червячные передачи. Служат для передачи крутящего момента от одного вала к другому в случаях, когда геометрические оси валов не пересекаются, а скрещиваются в пространстве (обычно под углом 900). Червячная передача состоит из червячного колеса и червяка (рис. 33). В простейшем случае червяк представляет собой винт с трапецеидальной резьбой, а червячное колесо - зубчатое колесо с косыми зубьями. Червяки выполняются с числом заходов г от 1 до 4. Червяк (при определенных условиях] может обеспечивать самоторможение.

Передаточное число червячпой передачи:

i=w1/w2=n1/n2=zk/zч

где n1, w1 - число оборотов и угловая скорость ведущего вала;

n2, w2 - то же, ведомого.

Если в червячной передаче используется однозаходный червяк, то ее передаточное число равно числу зубьев червячного колеса. Это означает, что при повороте червяка на один полный оборот червячное колесо повернется на один зуб, а для одного полного оборота колеса червяк должен сделать оборотов

i = zk / zч (IV.33)

где zk - число зубьев червячного колеса; zч - число заходов червяка.

Диапазон возможных передаточных чисел червячной пары значительно шире, чем одной пары зубчатых колес. Для силовых червячных передач передаточное число обычно берется в пределах 10-60, а в специальных механизмах и устройствах до 300 и более.

Коэффициент полезного действия червячной пары:

= в . п з . п п, (IV.34)

где в.п - к.п.д., учитывающий потери на трение в червячной паре, как в винтовой паре;

з.п - к.п.д., учитывающий потери на трение в червячной паре, как в зубчатой паре;

n - к п.д., учитывающий потери на трение в подшипниках.

в.п = tg /tg ( + р); з.п = 0,97 0,99; п = 0,98 0,99,

следовательно,

= [tg

/tg

(

+

![]() )]

(0,97

0,99)

(0,98

0,99),

)]

(0,97

0,99)

(0,98

0,99),

где - угол подъема винтовой линии червяка;

- угол трения (в градусах), равный агс tgf; здесь f - коэффициент трения.

К. П. Д. червячной передачи может достигать 0,75-0,85. Червяки изготовляют из стали и для уменьшения износа подвергают цементации или высокочастотной закалке, после термической обработки их шлифуют. Червячные колеса обычно изготовляют сборными: зубчатый венец - из бронзы, а ступицу - из чугуна или стали.

Геометрические размеры червяков определяются по следующим формулам:

d = qms; de = d + 2ms; di = d - 2,5ms,

где d - диаметр начальной окружности червяка;

de - то же, окружности выступов червяка;

di - то же, впадин черняка;

q - число модулей в начальном диаметре червяка (принимается по ГОСТу) ;

ms - торцовый модуль.

Угол подъема винтовой линии червяка

= arctg (z1ts)/ d, или = arctg (z1/q).

Здесь ts -:- торцовый шаг зацепления; z1 - число зубьев.

D = zkms; De = zkmS + 2ms; Di = zк - 2,5ms , (IV.35)

где D - диаметр начальной окружности колеса; De - то же, окружности выступов;

Di - то же, окружности впадин;

zк - число зубьев червячного колеса.

Ширина обода колеса:

В=(0,7 / 0,8)de (IV.З6)

Длина зуба червячного колеса:

b=

ms![]() ,

(lV.З7)

,

(lV.З7)

здесь - коэффициент длины зуба

К достоинствам червячных передач относятся возможность получения очень большого передаточного числа, бесшумность и плавность работы, способность самоторможения, компактность передачи. Недостатками червячных передач являются относительно низкий к.п.д., необходимость применения для колеса дорогих антифрикционных сплавов, ограниченная передаваемая мощность, нагрев при непрерывной работе.

Редукторы. Зубчатый или червячный передаточный механизм, предназначенный для изменения угловых скоростей и размещенный в закрытом корпусе, называется р е д у к т о р о м. Корпус защищает передачу от пыли и служит масляной ванной, обеспечивающей постоянную обильную смазку механизма. Размещение опор валов редуктора в общем жестком корпусе обеспечивает постоянство относительного расположения осей валов, что позволяет применять широкие зубчатые колеса с малым модулем. Момент от двигателя передается на входной (ведущий) вал редуктора, а от выходного вала редуктора – на вал машины через соединительную муфту или какую-либо передачу (рис. 34).

Редукторы подразделяются на цилиндрические, конические, червячные и комбинированные (сочетание зубчатых и червячных передач). По числу передач различают одноступенчатые и многоступенчатые редукторы.

О д н о с т у п е н ч а т ы й цилиндрический редуктор с прямо- зубы ми колесами (см. рис. 34) применяют при передаточном числе до 7, с косозубыми И шевронными - до 10. Концы входного и выходного валов могут быть выведены с любой стороны корпуса.

Д в у х с т у п е н ч а т ы е цилиндрические редукторы могут быть выполнены по развернутой (рис. 35, а) или соосной (рис. 35, б) схеме. Передаточное число может составлять до 50. Быстроходная ступень редуктор а изготовляется с косозубыми колесами, а тихоходная - с прямозубыми или косозубыми. Трехступенчатый цилиндрический редуктор обеспечивает передаточное число свыше 150.

К о н и ч е с к о - Ц и л и н д р и ч е с к и й двухступенчатый редуктор (рис. 35, в) применяется при пересекающихся осях ведущего и ведомого валов. Передаточное число назначается до 25 (до 50 при конических колесах с косыми или криволинейными зубьями). Цилиндрическая ступень выполняется прямозубой или косозубой.

Червячный редуктор (рис. 36) применяется при передаточном числе 10-80. По относительному расположению червяка и червячного колеса различают схемы с нижним, верхним и боковым расположением червяка. Червячные редукторы отличаются малыми размерами, бесшумностью и плавностью работы. Недостатком их являются низкий к. п. д. и ограничение передаваемых мощностей.