- •Ведение

- •Конструкторская часть.

- •Анализ материала

- •1.3. Определение нагрузки.

- •Определим расчетное сопротивление.

- •1.5. Определение площади поперечного сечения на каждый стержень.

- •1.6. Подбор сечения уголка на каждый стержень.

- •1.9. Проверка напряжения в стержне.

- •1.10. Выбор фасонки.

- •1.11. Расчет минимальной длинны сварных швов в выбранных стержнях.

- •Технологический раздел

- •2.1. Анализ швов.

- •Выбор сварочных материалов.

- •Режим полуавтоматической сварки плавящимся электродом в среде защитного газа.

- •Выбор сварочного оборудования.

- •2.5. Контроль качества.

- •2.6. Выбор вспомогательного оборудования в процессе сборки-сварки. Характиристики и описания назначения.

- •Литература.

- •Содержание.

2.5. Контроль качества.

После сварки произвести контроль качества сварных швов и габаритных размеров. Дефекты в сварных соединениях могут быть вызваны плохим качеством сварных материалов, неточной сборкой и подготовкой стыков под сварку, нарушением технологии сварки, низкой квалификацией сварщика и другими причинами. Задача контроля качества соединений - выявление возможных причин появления брака и его предупреждения.Швы проверить внешним осмотром на наличие: пор, подрезов, цепочек пор, шлаковых включений, кратеров.

Внешним осмотром называю – контроль сварочных швов не вороженным взглядом при помощи шаблонов, метровой линейки, увеличительного стекла с увеличением до х20.

С производится осмотр сварных швов на наличие подрезов и крупных пор или цпоечек пор. проверяют качество наложенного шва ( не равномерная чешуйчатость ). После чего берут шаблоны , щупы, линейку и проверяют геометрические размеры шва и габаритные размеры самого изделия ( высота катета , выпуклость, длину дефектов).

После проверки геометрических размеров шва. Берут увеличительное стекло и проверяют шов на наличие включений шлака, мелких пор.

Обнаруженные дефекты вырезать путем высверливания с последующей заваркой места дефекта.

После чего проверить качество швов ультразвуковым контролем эхо-методом . Ультразвуковой контроль сварных соединений (УЗК) это неразрушающий контроль качества сварных соединений, проводимый в рамках строительной экспертизы металлоконструкций зданий и сооружений. Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров.

Ультразвуковой контроль сварных соединений проводится по ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые» и позволяет осуществлять ультразвуковую диагностику качества сварных соединений, выявлять и документировать участки повышенного содержания дефектов, классифицируя их по типам и размерам. Для разных типов сварных соединений применяются соответствующие методики ультразвукового контроля. Проведение УЗК необходимо для прохождения экспертизы проектов перепланировки и надстройки этажей зданий, оценки несущей способности металлоконструкций и их износа. Эхо-метод

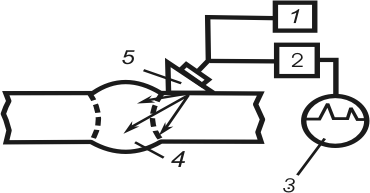

Эхо-метод основан на регистрации эхо-сигнала, отраженного от дефекта. Кроме преимущества одностороннего доступа он также имеет наибольшую чувствительность к выявлению внутренних дефектов, высокую точность определения координат дефектов. К недостаткам метода следует отнести прежде всего низкую помехоустойчивость к наружным отражателям, резкую зависимость амплитуды сигнала от ориентации дефекта. Этим методом контролируют около 90 % всех сварных соединений толщиной 4 мм и более.

рис.4 ултрозвуковой эхо метод.

1-генератор; 2-усилитель; 3-индикатор; 4-объект контроля (шов); 5-преобразователь

После проверки УЗК произвести исправления дефектов.

2.6. Выбор вспомогательного оборудования в процессе сборки-сварки. Характиристики и описания назначения.

Машина ручная шлифовальная угловая НШ-315у. Предназначена для резания металлопроката и зачистки поверхностей после сварки, литья. Состоит из дюралимиевого корпуса с ротационным пневматическим двигателем, двух рукоятковой головкой и закрытого кожуха. В рукоятку смонтировано пусковое устройство. В качестве рабочего инструмента машин следует применять зачистные и чашечные круги по ГОСТ 21963-82 и круги по ГОСТ 23182-78 тип 5/7, Д с допустимой скоростью вращения не менее 80 м/с.

Таблица 10. Технические характеристики НШ-315у.

Диаметр шлифовального круга, мм |

210 |

Давление воздуха, КГС/СМ2 |

5 |

Скорость вращения шлифовального круга, об/мин |

8500 |

Мощность, л. с |

2.2 |

Расход воздуха, м3/мин………. |

2.6 |

Габаритные размеры, мм |

365x270x165 |

Масса(без круга) ,кг |

4.9 |

Плиты. В процессе производства стропильной фермы будут использованы комплектовочные, слесарные и контрольные плиты. Слесарные плиты применяются для правки и зачистки; контрольные для разметки и контроля сварных изделий. В отличие от сборочных плит они не имеют пазов, а контрольные имеют большую точность и на их поверхности нанесена координатная сетка. Слесарные и сварочные имеют грубую поверхность и увеличенную толщину, что позволяет производить на них механическую правки и другие методы механического воздействия на изделие. Будут использованы плиты размером 1200х1200 мм (ГОСТ 17934-72 и 17883-72), высота плит 120 мм; расстояние между соседними пазами 120 мм (для плит с пазами 16 мм) и 60 мм, (для плит с пазами 12 мм). Собираем из них плитное поле, соединенное специальными болтами. Рабочие поверхности собранных плит должны лежать в одной горизонтальной плоскости, что обеспечивается шпонками, штифтами и тщательной обработки боковых сторон. Плиты обычно устанавливаются на полу, рабочую плоскость тщательно вымеряют по уровню, пространство между ребрами заливают бетоном.

Мостовой четырех крюковый кран грузоподъмностью 5 тон.

Кран соответствует ГОСТ 7890 — 93. В качестве грузовых тележек применяют канатные электрические тали. Мост состоит из балки двутаврового сечения, которая опирается на коробчатые концевые балки. Для

увеличения жёсткости концы балки усилены раскосами. На концевых балках смонтированы колёса с угловыми буксами. Механизм передвижения выполнен с приводом на каждое колесо. Такой привод называют раздельным. Каждый привод состоит из фланцевого двигателя с короткозамкнутым ротором и навесного редуктора. Тормоз отсутствует вследствие малой скорости передвижения. Питание двигателей тали осуществляется с помощью кабеля, подвешенного на кольцах на проволоке, которая натянута и закреплена на кронштейнах концевых балок. Управление краном с пола от подвешенного к тали поста управления или из кабины, закрепляемой к мосту крана[1].

Механические упоры и прижимы.

Вывод.

В данной пояснительной записке мы определили классификацию данной фермы. Произвели анализ стали используемой при изготовлении конструкции. Произвели расчет нагрузок и напряжений в стержнях фермы. Подобрали не обходимое сечение уголка. Произвели провеку гибкости и рассчитали длину сварных швов на каждый стержень. Подобрали по таблице толщину фасонок для скрепления узлов фермы. Подобрали сварочные материалы по свариваемым матералам. Подобрали оборудования для изготовления конструкции и вспомогательного оборудования и дали характеристики этому оборудованию.