- •1.3 План обработки

- •1.4 Переходные поверхности.

- •2.1 Проверка схемы

- •3. Граф линейных размеров

- •1. Расчет линейных технологических размеров 1.1 Исходные данные

- •1.2. Методы получения и формы исходной заготовки

- •4. Расчет технологических допусков и составляющих припуска.

- •5. Подготовка данных: для эвм

- •6. Результаты расчетов на эвм

- •7. Разработка технологической операции.

- •7.1. Глубина резания

- •7.2. Подача

- •7.3 Скорость резания

Подп. и дата

Взам. инв. №

Инв. № дубл.

Инв. № подл.

Подп. и дата

$3

Со

Введение

На протяжении своего существования человечество стремилось облегчить себе жизнь, переложить работу на инструменты, механизмы, машины. Вначале это был грубый каменный топор, теперь самолёт и космический спутник. Совершенствовались технологии, ужесточились требования к машинам и механизмам. Автоматические системы приходят на смену автоматизированным. Человек больше времени занимается обслуживанием производственного оборудования, чем самим производством.

Качество является одним из важнейших требований к производственной продукции. Высокое качество изделия, при его изготовлении, обеспечивается такими производственными как:

• качество оборудования и инструмента

• физико-химические и механические свойства материалов и заготовок

совершенство технологического процесса

качество обработки и контроля

Качество, полученной после обработки детали, характеризуется точностью обработки. От того, на сколько точно будет выдержан размер и форма детали при обработке, зависит правильность сопряжения деталей в изделии и, как следствие надёжность изделия в целом. Так как обеспечить абсолютное соответствие геометрических размеров детали, после обработки, требуемым значениям невозможно, вводят допуски на возможные отклонения. Допуски принимаются в зависимости от условий работы детали в изделии. Допуск на погрешность обработки позволяет выполнять размеры сопрягаемых деталей в заранее установленных пределах.

Погрешность обработки - это отклонение полученного размера детали от заданного. Погрешность обработки является результатом смещения одного или нескольких элементов технологической схемы под влиянием тех или иных факторов.

В данном курсовом проекте была сделана попытка разработки наиболее быстрого технологического процесса. Для этого выполнены:

анализ исходных данных и технологичность

спроектирован технологический процесс обработки

выбран станок и режим обработки детали.

«

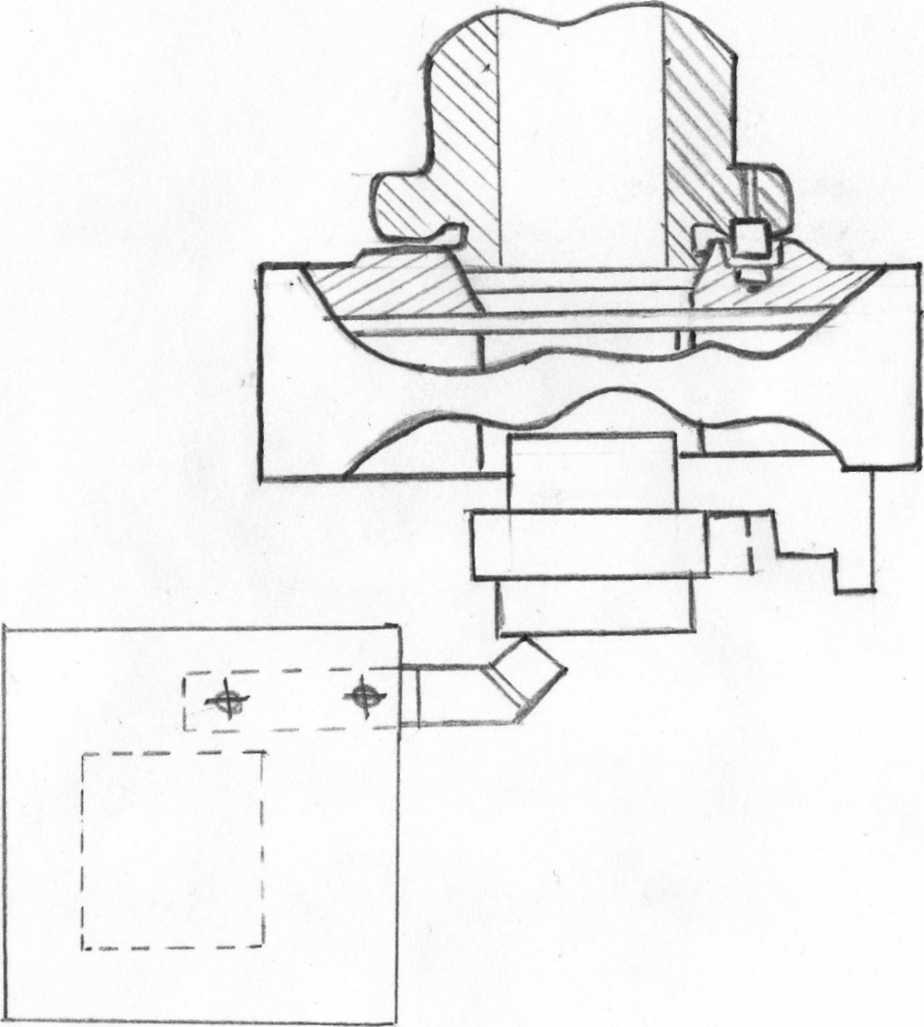

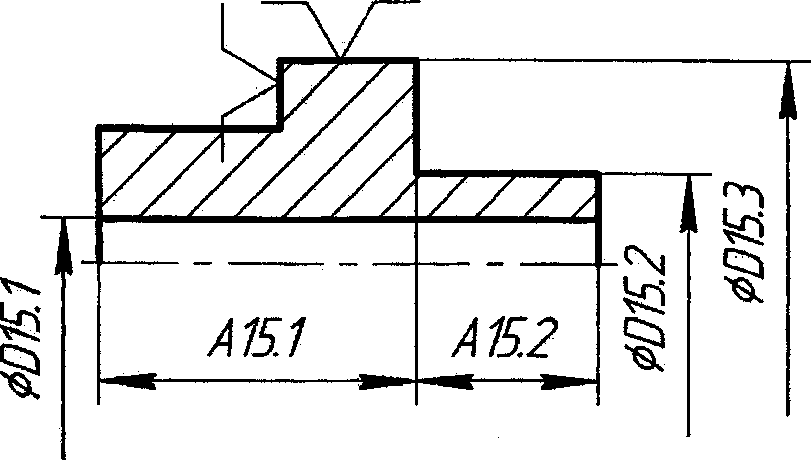

1.3 План обработки

Операция 5 токарная:

рис.3

Операция 15 токарная:

рис. 4

рис.

6

рис.

6

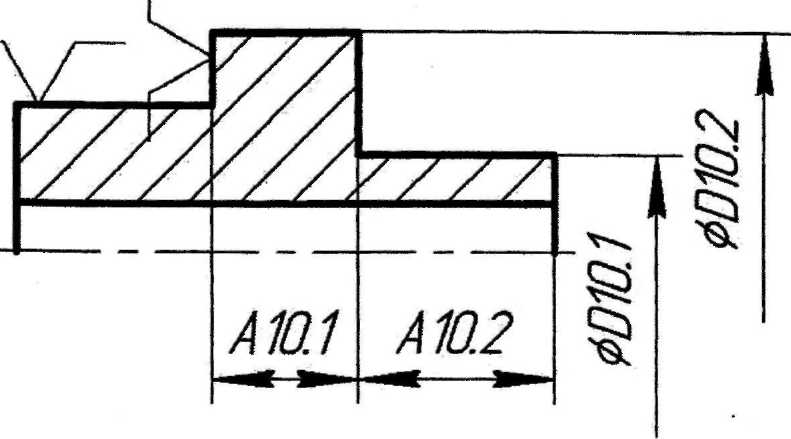

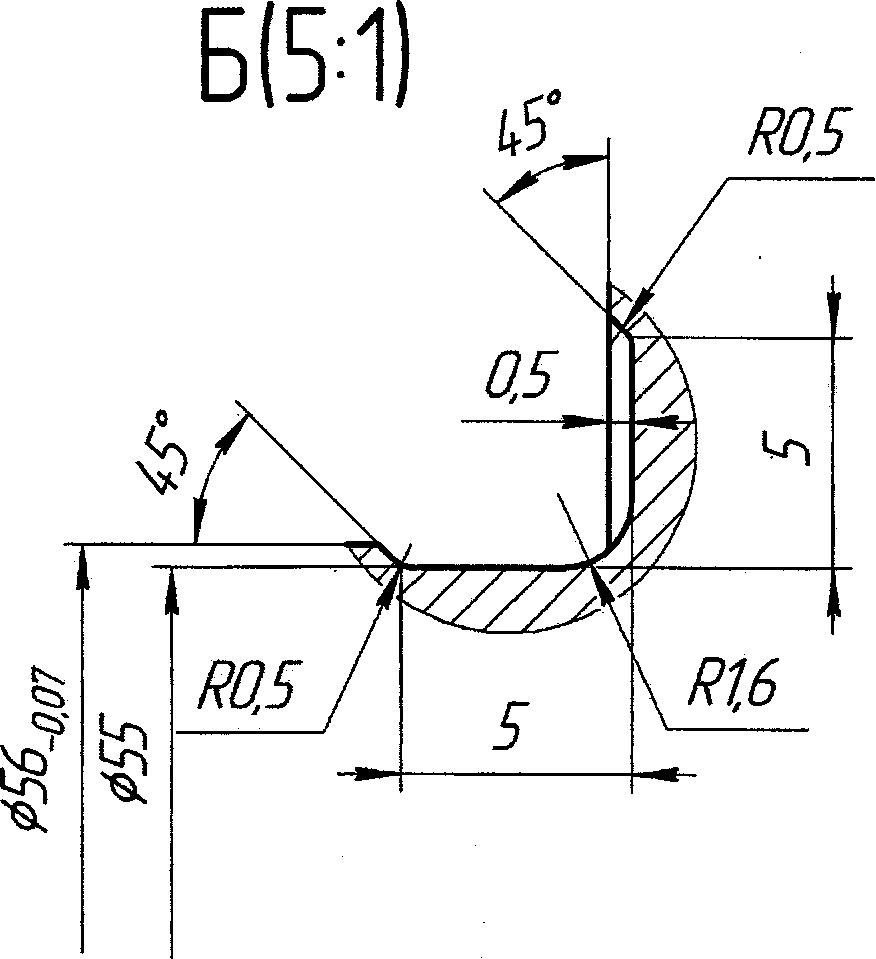

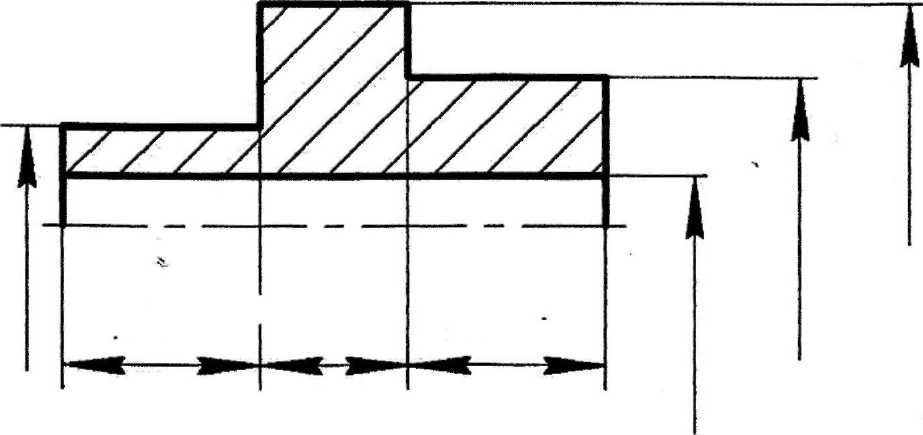

1.4 Переходные поверхности.

На операции 020 производится шлифование наружного цилиндра (Да 1,25) торца (Ка 1,25). Руководствуясь справочником [1], будет иметь место переходная поверхность представленная на рис. 1

рис.

8

рис.

8

Где 2 п. п - припуски, А п. п - технологические и 8 п. п. - конструкторские размеры.

*

2.1 Проверка схемы

К каждой поверхности заготовки должна подходить только одна стрелка, кроме корневой (базы на первой технологической операции) -выполняется;

если п - число поверхностей, а ^ А количество технологических размеров, то должно выполняться равенство:

1А=п-1

10= 11 -1, выполняется

3. если Х$ - количество конструкторских размеров, а - число припусков, то должно выполняться равенство:

ХА=][]8+ Х^; 10=3+7, выполняется.

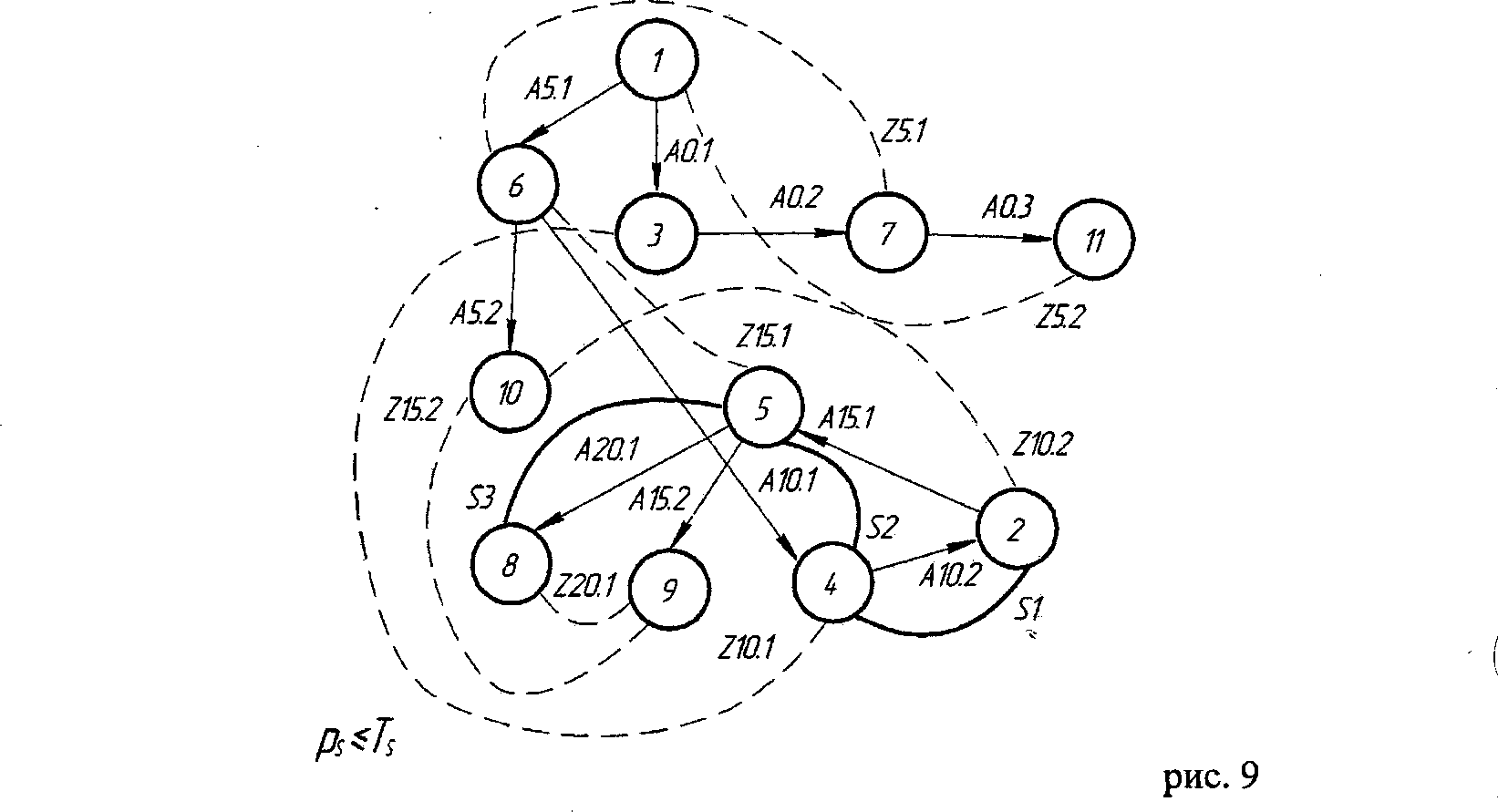

3. Граф линейных размеров

Прямыми линиями на графе изображены изменения поверхностей заготовки в процессе обработки, в кружочках - номера поверхностей (см. схему обработки). Толстыми дугами обозначены конструкторские размеры, штриховка- припуски.

Граф не должен содержать поверхностей без стрелок, а конструкторские размеры не должны образовывать кольца. Эти условия выполняются.

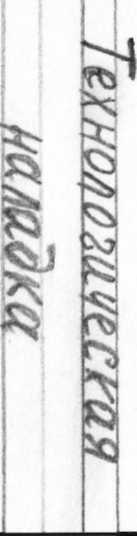

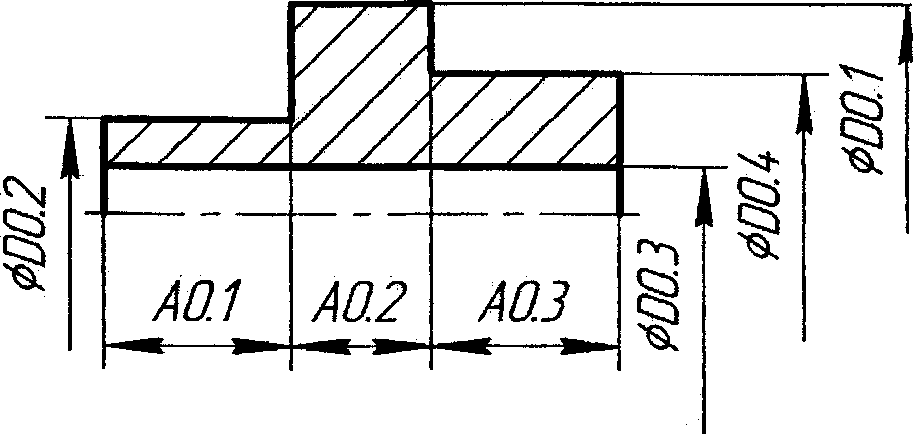

1. Расчет линейных технологических размеров 1.1 Исходные данные

Рабочий чертёж детали (рис. 1), с выделенной на ней размерной

цепью.

рис.1

Конструкторские размеры приведены в таблице №1

Размеры |

||||||

81 |

82 |

83 |

Б1 |

Б2 |

БЗ |

т |

57-0,4 |

29±о,2 |

27-одб |

81-о,об |

57-0,07 |

37+0,1 |

63-0,3 |

1.2. Методы получения и формы исходной заготовки

Операция 0. Штамповка.

з

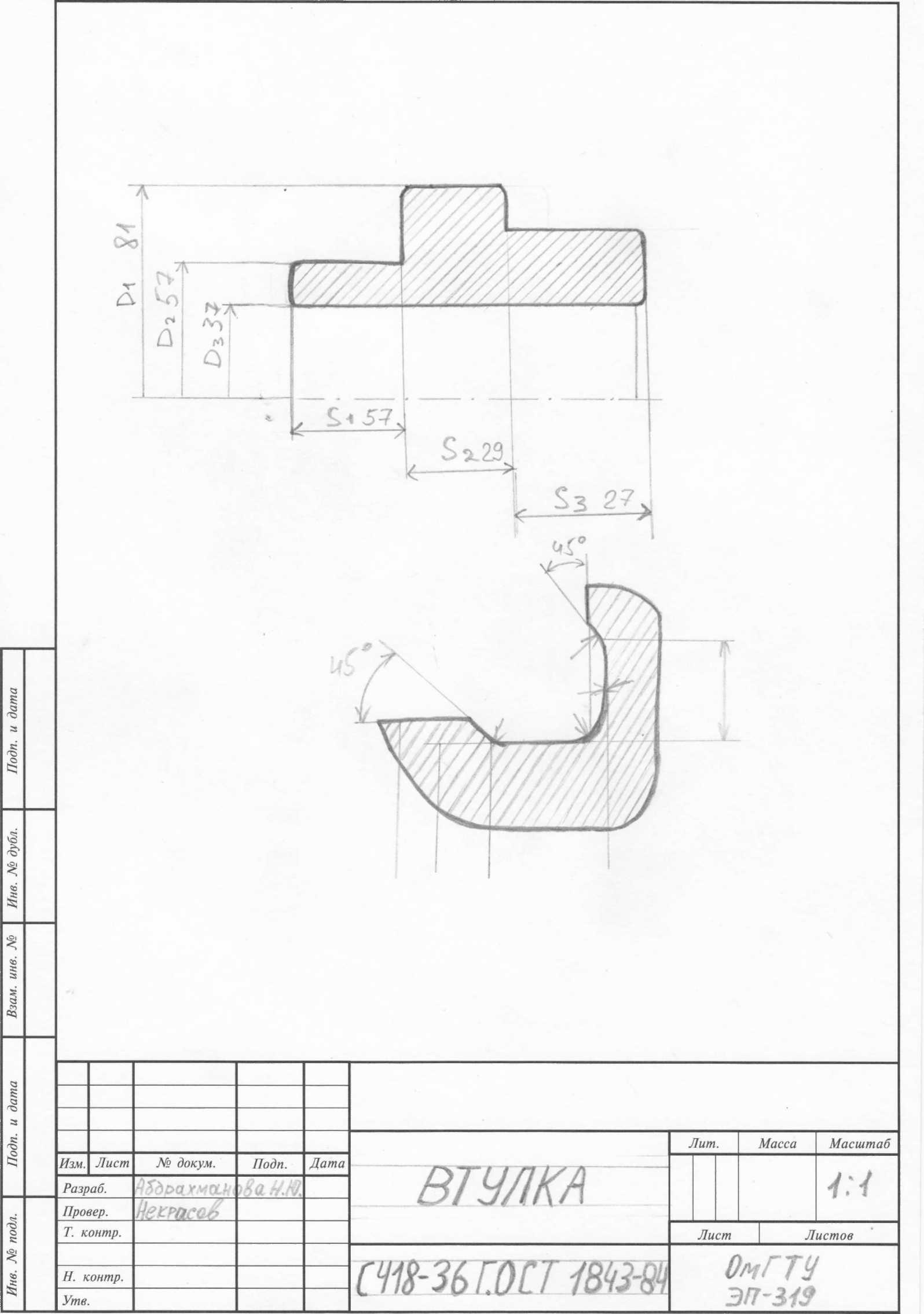

4. Расчет технологических допусков и составляющих припуска.

Расчет технологических допусков и составляющих припуска представлен в таблице №2

операции |

Наименова ние операции |

Индекс размера |

Величина размера |

Квалитет |

Допуск т |

Качество поверхности |

Индекс припуска |

Минималь ная величина припуска Ъ |

|

К.21 |

Ы |

||||||||

1 |

2 |

3 |

4 |

5 |

6 |

9 |

10 |

11 |

12 |

0 |

Отливка коккель Черн. |

А 01 |

57 |

15 |

1,2 |

0,2 |

0,3 |

- |

- |

А 02 |

31 |

15 |

1 |

0,2 |

0,3 |

- |

- |

||

А оз |

27 |

15 |

0,84 |

0,2 |

0,3 |

- |

- |

||

5 |

Токарная Чист. |

А 5.1 |

86 |

10 |

0,14 |

0,05 |

0,05 |

25.1 |

0,5 |

А 5.2 |

29 |

10 |

0,84 |

0,05 |

0,05 |

25.2 |

0,5 |

||

10 |

Токарная * Черн. |

А 10.1 |

28 |

12 |

0,21 |

0,05 |

0,05 |

210.1 |

0,5 |

А 10.2 |

56 |

12 11 |

0,3 0,15 |

0,05 |

0,05 |

210.2 |

0,1 |

||

15 |

Токарная чист |

А15.1 |

81 |

10 |

0,14 |

0,05 |

0,02 |

215.1 |

0,1 |

А 15.2 |

27 |

10 |

0,084 |

0,02 |

0,02 |

215.2 |

0,4 |

||

20 |

Токарная Черн. |

А 20.1 |

25 |

7 |

0,030 |

0,05 |

0,02 |

2 20.1 |

0,03 |

Точность размера (1Т-квалитет и Т- величина допуска) взяты из справочника [1] для каждой из операций и для каждого технологического размера. К2 — шероховатость поверхности п (Т) - дефектный слой. Необходимо соблюсти условие:

Р8<Т8

^1=^10.2= 0,3 < 0,4

/552=^ю.1=0,21<0,3

3. Ряз= ^20.1 =0,030<0,16

Символ размера - из плана обработки;

Величина размера - ориентировочная величина размера, рассчитанная используя схему обработки. Зная величину конструкторского размера, принимает величину припуска примерно равной 1 мм, тогда: А01= ^+2=59+1= 58 мм А02=82+32=31+3= 32 мм А03==83+2=29+1= 28 мм А5л=5г+ 82+2/:=59+31+2= 87 мм А52=83+32=29+3= 30 мм А1а1=82+2-2=31+1-1= 29 мм Ат2=51+2=59+1= 58 мм А15.1=51+82-32 =59+31-3= 82 мм А15.2=53+32-22 =29+3-2= 28 мм А20.1 =83+22-32 =29+2-3= 26 мм