- •1 Назначение и устройство сверлильного станка

- •2 Кинематическая схема

- •3 Выбор типа привода

- •4.Расчёт мощности и выбор электродвигателя

- •Проверка электродвигателя по перегрузочной способности. Определяем номинальный нагрузочный момент Мном, н∙м, по формуле

- •Проверка электродвигателя по нагреву.

- •5 Описание электрической принципиальной схемы

- •6 Выбор электрооборудования

- •7 Расчет статической характеристики

- •8 Монтажная электрическая схема

Введение

Сверлильные станки служат для получения сквозных и глухих отверстий в деталях с помощью сверл, для развертывания и чистовой обработки отверстий, предварительно полученных литьем или штамповкой, и для выполнения других операций. В сверлильных станках главное движение и движение подачи сообщаются инструменту.

В электромашиностроении на сверлильных станках производят сверление отверстий в торцах станин электрических машин, в подшипниковых щитах, лапах и др.

В данном курсовом проекте описывается устройство и работа сверлильного станка модели 2К53-1

Данный станок представляет собой электрифицированное оборудование высокой точности и жёсткости. Он предназначен для выполнения различных сверлильных работ в условиях как индивидуального, так и крупносерийного производства.

Техническая характеристика и высокая жёсткость станка позволяет полностью использовать возможности быстрорежущего и твёрдосплавного инструмента.

Целью курсового проекта является разработка электропривода . В процессе выполнения курсового проектирования предстоит выполнить следующие задачи: выбрать тип электропривода, произвести расчёт мощности двигателя привода ,произвести выбор силового преобразователя, разработать и описать принципиальную схему электропривода.

1 Назначение и устройство сверлильного станка

Сверлильные станки служат для получения сквозных и глухих отверстий в деталях с помощью сверл, для развертывания и чистовой обработки отверстий, предварительно полученных литьем или штамповкой, и для выполнения других операций. В сверлильных станках главное движение и движение подачи сообщаются инструменту. На рисунке 1.1 представлены работы, выполняемые на сверлильных станках: а — сверление отверстий; б — рассверливание; в — зенкерование; г — растачивание; д — зенкование; е — развертывание; ж — выглаживание; з — нарезание внутренней резьбы метчиком; при использовании комбинированного инструмента получают сложные поверхности: и – цекование, т.е. подрезание торцов наружных и внутренних приливов и бобышек. Этими видами работ не исчерпываются возможности сверлильных станков, на них выполняют и другие операции.

При сверлении основными режимами резания являются: подача s; скорость резания V= πDn/1000, м/с (где D — диаметр инструмента, мм, п — частота вращения инструмента, с-1); глубина резания t= 0,5D при сверлении и t= 0,5(D-d) при рассверливании, зенкеровании, развертывании, d — первоначальный диаметр.

Таблица 1.1 – Основные технические данные станка

В миллиметрах

Наименование |

Параметр |

Наибольший условный диаметр сверла, мм |

25 |

Наибольший диаметр нарезаемой резьбы, мм |

М16 |

Вылет шпинделя (расстояние от оси шпинделя до |

|

образующей колонны, измеренное в плоскости, |

|

параллельной направляющим рукава и проходящей |

|

через ось колонны), мм: |

|

Наименьший |

300 |

Наибольший |

800 |

Расстояние от торца до рабочей поверхности плиты, |

|

мм: |

|

Наименьший |

125 |

Наибольший |

1000 |

Число ступеней частот вращения шпинделя |

8 |

Частота вращения шпинделя, мин'1 |

63,100,160,250, 400,630,1000,1600 |

Механические подачи шпинделя, мм/об |

0,125;0,2;0,315 |

Наибольший крутящий момент на шпинделе, Н м |

90 |

Наибольшее усилие подачи, Н с |

5000 |

Мощность главного привода, кВт |

1,5 |

Габаритные размеры станка, мм: |

|

Длинна |

1760 |

Ширина |

915 |

Высота |

1970 |

масса станка, кг |

1250 |

2 Кинематическая схема

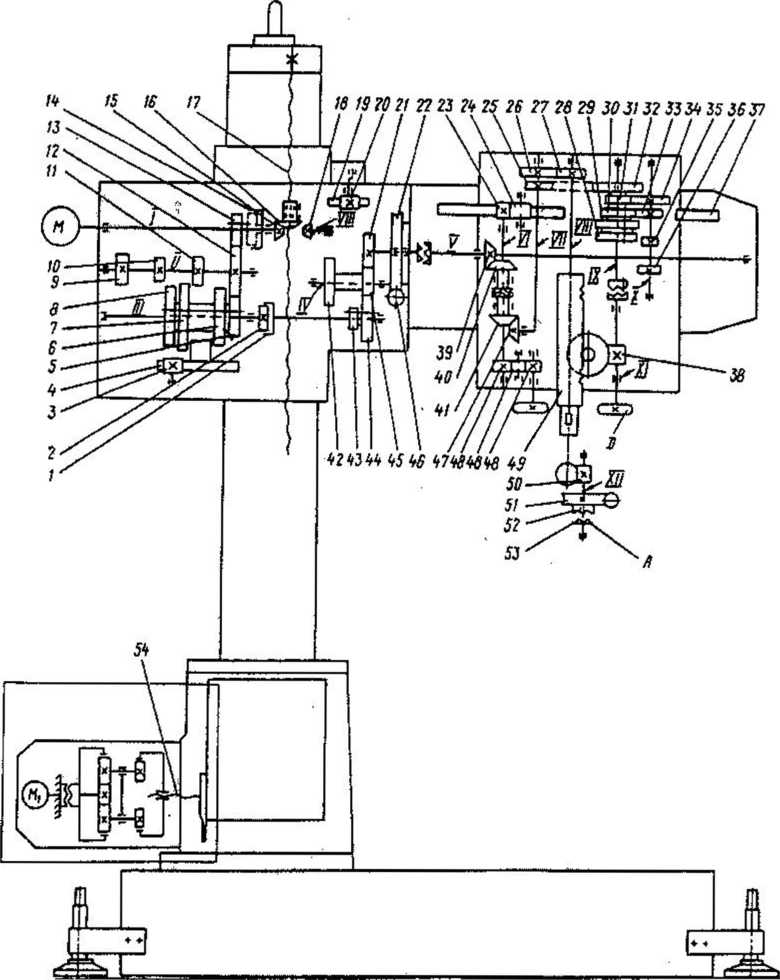

Для данного сверлильного станка марки выбираем 2К53-1 кинематическую схему, представленную на рисунке 2.1.

Кинематическая схема станка содержит четыре кинематические цепи: вращение шпинделя, подач, вертикального перемещения рукава и зажима колонны.

Вращение шпинделя от электродвигателя М передаётся через коробку скоростей, приводной вал У, конические зубчатые колёса 39-40 (23/25); 41-47 (21/19) на цилиндрическую передачу 26-27 (37/29). Передвижные блоки 8-7-6-5 (40/50/48/32) и 43-44 (18/54) коробки скоростей обеспечивают восемь ступеней частот вращения шпинделя в диапазоне от 63 до 1600 мм. Для точного измерения координатных перемещений станки снабжены различными механическими, оптико-механическими, индуктивными и электронными устройствами отсчета, позволяющими измерять перемещения подвижных узлов с высокой точностью — 0,003...0,005 мм. По компоновке станки выполняют одностоечными и двухстоечными. Главным движением является вращение шпинделя, а движением подачи — вертикальное перемещение шпинделя.

Установочные движения в одностоечных станках — продольное и поперечное перемещение стола на заданные координаты и вертикальное перемещение шпиндельной бабки в зависимости от высоты детали; в двухстоечных станках — продольное перемещение стола, поперечное перемещение шпиндельной бабки по траверсе и вертикальное перемещение траверсы со шпиндельной бабкой.

Рисунок 2.1- Кинематическая схема сверлильного станка