ЗАДАЧА № 1.

Пользуясь справочными таблицами, определить действительный режим работы редуктора, если известно, что редуктор в течение суток работает 15 час., в т. ч. со следующими частными нагрузками (табл.).

Продолжительность работы редуктора с частными нагрузками

Продолжительность работы ti (час) |

1 |

3 |

3 |

4 |

4 |

Воспринимаемая нагрузка Pi (кН) |

30 |

60 |

120 |

200 |

250 |

Редуктор отработал 14 лет и имеет нормативный срок службы по паспорту 15 лет. Принять количество рабочих дней в году 240 дней.

Решение

Общая продолжительность использования редуктора:

T = tT * n * t,

где tT - общая продолжительность при всех частных уровнях нагрузки:

![]()

![]()

n – количество рабочих дней в году;

t – срок службы редуктора.

T = 15*240*15 = 54000 ч.

Соответствует классу использования T8 (50000 часов).

Определяем коэффициент распределения нагрузки Кр:

где ti - средняя продолжительность использования механизма при частных уровнях нагрузки Рi;

tT - общая продолжительность при всех частных уровнях нагрузки;

Рi - значения частных нагрузок (уровни нагрузок), характерных для применения данного механизма;

Pmax - значение наибольшей нагрузки, приложенной к механизму;

т=3.

![]() =

0,42

=

0,42

Соответствует режиму нагружения L3, Кр = 0,5

Режим работы механизма в целом при Кр = 0,5 и T8 = 50000 часов – M8 (табл.2 прил.4 ПБ 10-382-00)

ЗАДАЧА № 2.

Определить действительный режим работы крана и спрогнозировать его предполагаемое техническое состояние, если известно, что в среднем в течение суток кран грузоподъёмностью Qн = 15 т производит подъёмов m = 24, количество рабочих дней в году n = 246 дн., паспортный срок службы крана t = 12 лет. По грузоподъёмности, в среднем в течение суток, кран загружен:

Массы грузов, с которыми работает кран в течение суток |

0,1 Qн |

0,125 Qн |

0,25 Qн |

0,5 Qн |

0,75 Qн |

Qн |

Количество циклов работы крана с различными грузами в сутки |

6 |

2 |

4 |

5 |

6 |

1 |

Решение

Общее количество циклов работы крана за паспортный срок службы (12 лет):

N = СT * n * t,

где СT - суммарное число рабочих циклов со всеми грузами:

![]()

![]() = 24

= 24

n – количество рабочих дней в году;

t – срок службы крана.

N = 24*246*12 = 0,7*105 циклов.

Соответствует классу использования U3 (1,25*105 циклов) (табл.1, прил.4, ПБ 10-382-00).

Определяем коэффициент распределения нагрузок Кр,:

где Сi - среднее число рабочих циклов с частным уровнем массы груза Рi;

СT - суммарное число рабочих циклов со всеми грузами;

Рi - значения частных масс отдельных грузов (уровня нагрузки) при типичном применении крана;

Рmax - масса наибольшего груза (номинальный груз), который разрешается поднимать краном;

m=3.

![]()

![]() =0,17

=0,17

Соответствует режиму нагружения Q2, КР = 0,25

Режим работы крана в целом при КР = 0,25 и U3 = 1,25*105 циклов соответствует – А3 (табл.1 прил.4 ПБ 10-382-00)

ЗАДАЧА № 3

Определить расцентровку соединяемых полумуфт по подшипниковым

|

опорам правого вала методом смещения ближней и дальней опор в вертикальной и горизонтальной плоскостях, если радиальное смещение полумуфт при повороте их через каждые 900 соответственно составляют: α1 = 0,87 мм, α2 = 0,92 мм, α3 = 0,7 мм, α4 = 0,65 мм. Угловое смещение полумуфт при повороте их через каждые 900 соответственно составляют: b1 = 0,98 мм, b2 = 0,94 мм, b3 = 0,82 мм, b4 = 0,86 мм. Расстояния от прицентриваемой полумуфты до подшипниковой опоры соответственно l1 = 400 мм, l2 = 1800 мм. Расстояния от оси прицентриваемой полумуфты до плоскости замера радиального смещения r = 300 мм. |

Решение

Для проверки выполненных замеров и расчетов необходимо, чтобы суммарное смещение полумуфт в горизонтальной и вертикальной плоскостях при повороте на 3600 должно быть равно 0, т.е. выполняться условия:

a1+a3= a2+a4

;b1+b3=b2+b4

а1 + а3 = 0,87 + 0,7 = 1,57 м

а2 + а4 = 0,92 + 0,65 = 1,57 мм

b1 + b3 = 0,98 + 0,82 = 1,8 мм

b2 + b4 = 0,94 + 0,86 = 1,8 мм

Замеры выполнены верно.

Производится расчет смещений в горизонтальной и вертикальной плоскостях, смешаются опоры, производятся повторные замеры.

Вид спереди (вертикальная плоскость)

Вид сверху (горизонтальная плоскость)

Определяем расцентровку в вертикальной плоскости ближней и дальней опоры:

![]() ;

;

![]() = 0,19 мм.

= 0,19 мм.

![]() ;

;

![]() = 0,565мм.

= 0,565мм.

Определяем расцентровку ближней и дальней опоры в горизонтальной плоскости:

![]() ;

;

![]() = 0,188 мм.

= 0,188 мм.

![]() ;

;

![]() = 0,375 мм.

= 0,375 мм.

Смещаем ближнюю опору в вертикальной плоскости на 0,19 мм вверх, в горизонтальной на 0,188 мм вправо.

Смещаем дальнюю опору в вертикальной плоскости на 0,565 мм вверх, в горизонтальной на 0,375 мм вправо.

ЗАДАЧА № 4.

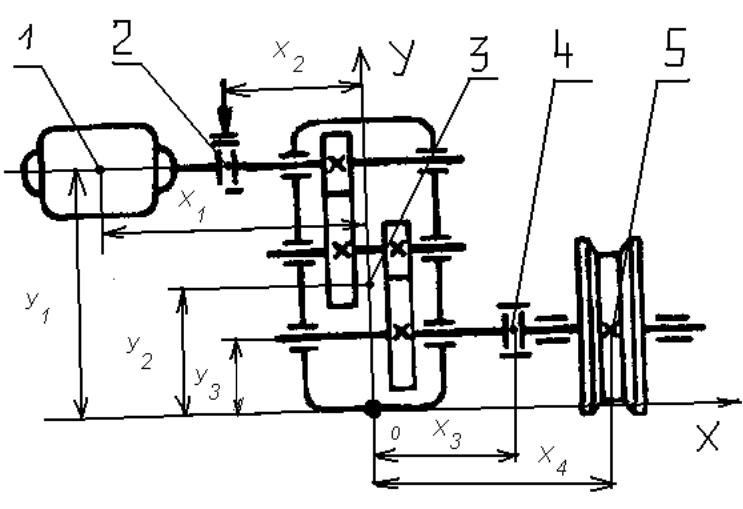

|

крана если известны координаты центров тяжести 1 – эл.двигателя, 2 - соединительной муфты с тормозом, 3 – редуктора, 4 – соединительной муфты, 5 – ходового катка, в т. ч. Х1 = 920 мм; Х2 = 420 мм; Х3 = 425 мм; Х4 = 720 мм; У1 = 825 мм; У2 = 350 мм; У3 = 150 мм. Массы: m1=80кг; m2=30кг; m3=115кг; m4=25кг; m5=70кг. |

Определить координаты центра тяжести Х, У механизма передвижения

Решение

Для определения центра тяжести механизма передвижения составим два уравнения:

(∑m)X = –x1m1–x2m2+0·m3+x3m4+x4m5

(∑m)Y = y1(m1+m2)+y2m3+y3(m4+m5),

где ∑m – масса механизмов:

∑m = m1+m2+m3+m4+m5

∑m = 80+30+115+25+70=320 кг.

Х, Y – координаты центра тяжести механизма передвижения;

xi, yi – координаты центров тяжести элементов механизма передвижения.

320·X = –920·80–420·30+425·25+720·70

X = –78,67 мм;

320·Y = 825·(80+30)+350·115+150·(25+70)

Y = 453,9 мм.

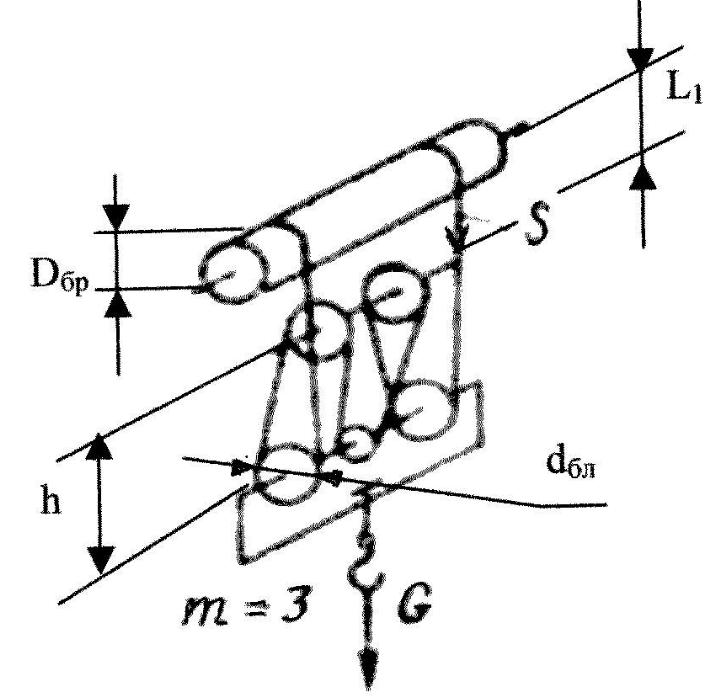

ЗАДАЧА №5

|

Пользуясь справочными таблицами заменить канат в грузовой лебёдке крана, записав его маркировку по ГОСТ и конструкцию, если известно, что кран работает в агрессивной среде - ЖС, режим работы крана А6, грузоподъёмность крана G = 20 т. |

Решение

Определение усилий в канате:

Усилие в канате, набегающем на барабан, определи по следующей формуле:

S = g·G/(а·m·η0),

где а - число ветвей идущих на барабан (а = 2);

m - кратность полиспаста;

ηо - общий КПД полиспаста;

m = mn/a,

где mn – число ветвей, на которых висит груз (mn=6);

m = 6/2 = 3;

η0 = (1 - ηблm)/(m·(1 - ηбл)),

где ηбл – КПД блока (ηбл = 0,98);

η0 = (1 – 0,983) /(3·(1 – 0,98)) = 0,98

S = 9,81·20/(2·3·0,98) = 33,36 кН

Выбор грузового каната:

Расчетное разрывное усилие в канате:

Р ≥ S· ZP,

где ZP - коэффициент запаса прочности. Согласно требованиям ПБ 10-382-00 коэффициент использования каната для режима А6: ZP = 5,6.

Р ≥ 33,36·5,6 = 186,8 кН.

По расчетному разрывному усилию по таблице выбираем канат двойной свивки типа:

ЛК-Р 6х19(1+6+6/6)+1о.с. ГОСТ 2688-80 с маркировочной группой 1568 МПа:

диаметр 19,5 мм; разрывное усилие 195 кН; предел прочности 160 МПа, 6 – число прядей в канате; 19 – число проволочек в одной пряди; 1о.с. – один органический сердечник. (1+6+6/6) – конструкция пряди (1 – сердечник; 6 – число проволочек в первом слое; 6/6 – 6 проволочек одного диаметра и 6 проволочек другого диаметра во втором слое пряди).

19,5-Г-В-Н-160 ГОСТ 2688 - 80

1) ГОСТ 2688-80;2) Назначение: канат грузовой (Г);3) Механические свойства проволочек: высшей марки (В);

4) Вид поверхности покрытия проволок: из оцинкованной проволоки для жестких условий работы (ЖС);5) Направление свивки прядей: правая свивка;

6) Сочетание направления свивки проволок в прядях: крестовая свивка;7) Способ свивки: нераскручивающийся;8) Род свивки: с линейным касанием проволок разных диаметров в верхнем слое пряди ЛК-Р;9) Кратность свивки: двойная тросовая.

ЗАДАЧА №6.

|

Определить канатоемкость полиспастной системы, если известно: высота подъёма груза h=12 м, L1=1,5 м, диаметр каната dк=15 мм. |

Решение.

Общая длина каната:

![]() ,

,

где h – высота подъема, м;

m – кратность полиспаста (m=3);

L1 – расстояние от оси барабана до оси неподвижных блоков;

dбл – диаметр блоков подвески, мм;

dбл = dк *h2 ,

где dк – диаметр каната, мм;

h2 – коэффициент выбора диаметра блока;

для режима А6 - h2 = 22,4 (ПБ 10-382-00);

dбл = 15*22,4 = 336 мм,

Округляем dбл =350 мм.

dур.бл – уравнительных блоков;

dур.бл = dк * h3,

где dк – диаметр каната, мм;

h3 – коэффициент выбора диаметра уравнительного блока;

для режима А6 - e = 16 (ПБ 10-382-00);

dур.бл = 15* 16 = 240 мм.

Lбар – длина каната для крепления на барабане;

Lбар = 2 * π * Dбар(1,5+2);

Dбар.= dк * h1,

где dк – диаметр каната, мм;

h1 – коэффициент выбора диаметра барабана,

для режима А6 – h1= 20 (ПБ 10-382-00);

Dбар.=15*20=300 мм.

Lбар = 2 * 3,14 * 300* 2 = 3,768 м

![]() = 82 м.

= 82 м.

ЗАДАЧА №7.

Сделать техническое заключение по грузоподъёмному канату диаметром d = 15 мм. Конструкция каната ЛК-О 6 х 19(1+9+9)+1 о.с. Режим работы А6. Число оборванных проволок в пряди на длине 30d Δnд=3. Установлено, что в процессе произведённых замеров: действительный диаметр каната составил dд=14,7 мм, износ наружных проволок в прядях составляет m=15 %.

Решение.

1. выбраковка каната по общему износу:

∆d = ((d – dд)/d)*100%;

∆d =

![]() < 7%

< 7%

Канат бракуется при уменьшении диаметра более чем на 7%.

2. допускаемое количество оборванных проволок с учетом оборванных:

∆n’ = ∆n*k,

где ∆n – количество оборванных проволок по правилам для каната ЛК-О 6х19 (1+6+6) + 1о.с. крестовой свивки на длине 30d для режима А6 составляет ∆n = 12 (табл.1, прил.13, ПБ 10-382-00);

k при 15 % износа составляет к = 0,75 (табл.2, прил.13, ПБ 10-382-00).

∆n’ = 12*0,75 = 9

Δnд < ∆n’ (условие выполняется).

Канат является работоспособным.

3. выбраковка каната по параметру износа наружных проволок в прядях:

Износ наружных проволок составляет m = 15%.

Канат бракуется при уменьшении первоначального диаметра наружных проволок более чем на 40%. Канат может быть оставлен в эксплуатации.

Заключение:

Канат к дальнейшей эксплуатации допускается по всем позициям.