- •Башкирский государственный аграрный университет

- •Муллаянов руслан разифович

- •Оглавление стр.

- •1. Разработка конструктивной схемы затвора

- •Расстояние между ригелями а может быть получено из выражения:

- •2. Расчет обшивки

- •3. Расчет вспомогательных балок

- •4 Расчет ригеля

- •4.1 Расчетная схема

- •Библиографический список

4 Расчет ригеля

4.1 Расчетная схема

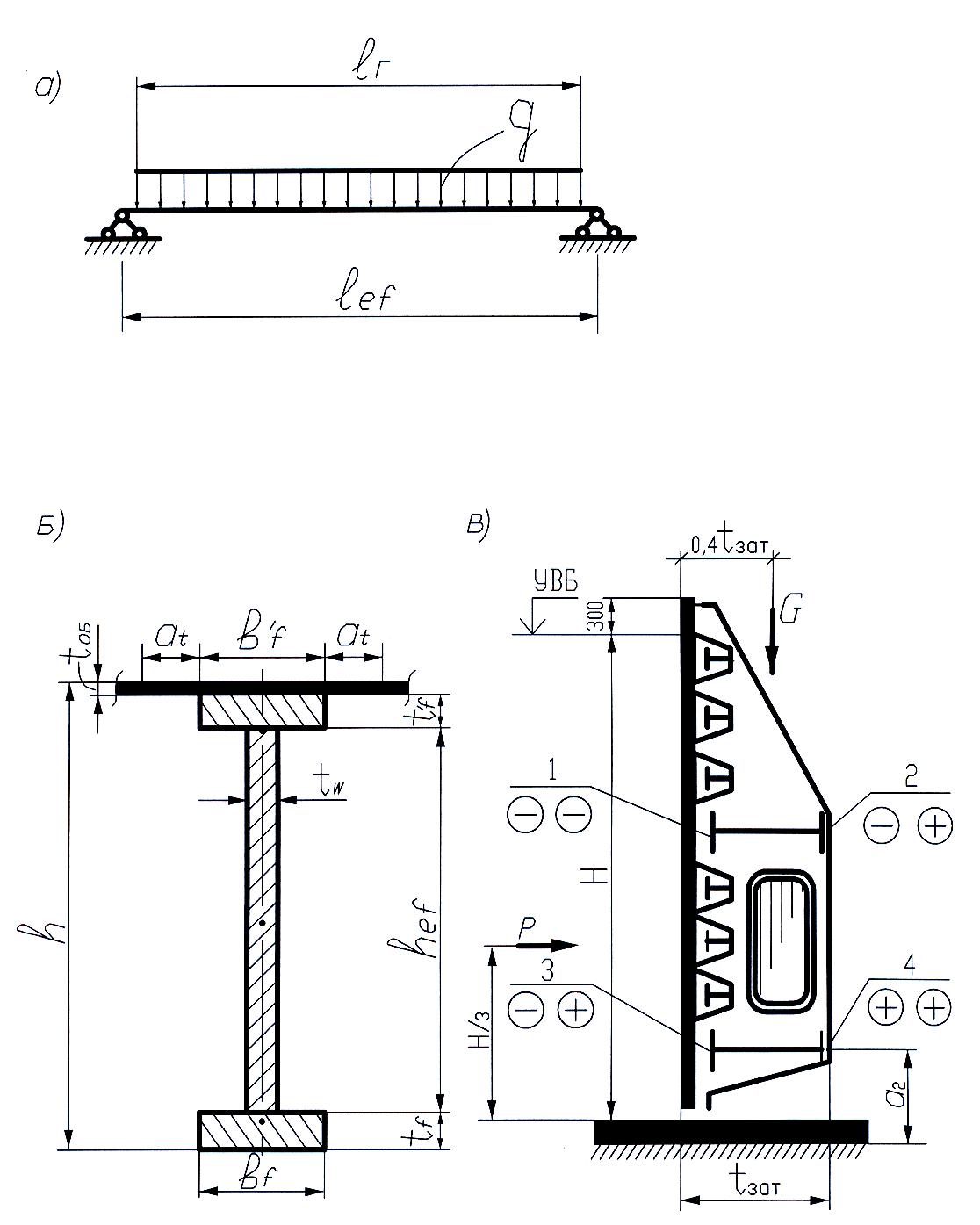

Опорами главных ригелей являются опорно-концевые стойки затвора, поэтому наиболее близко реальной работе ригелей отвечает расчетная схема в виде однопролетной шарнирно-опертой балки, загруженной равномерно распределенной нагрузкой q по длине нагруженного пролета ℓг (рис. 3,а). Значение q определяют по формуле:

q = 2,5 ρ*Н², кН/м |

(19) |

где ρ – плотность воды, равная 1 т/м³

Н – напор воды, м.

q = 2,5*1*6,02=90 кН/м

Поперечное сечение ригеля обычно принимают в виде сплошно-стенчатого составного двутавра, включая часть приваренной к ригелям обшивки затвора (рис.3, б).

Кроме того, при расчете ригелей необходимо учитывать часть силы собственного веса затвора G, поскольку их пояса (1, 2, 3, 4) одновременно являются поясами продольных связевых ферм (рис.3,в). При действии давления воды Р напорные пояса (1 и 3) сжимаются, а безнапорные (2 и 4) – растягиваются. Под влиянием собственного веса затвора G эти же пояса, выполняя роль поясов продольных связевых ферм, испытывают: 1 и 2 – сжатие, а 3 и 4 – растяжение. Следовательно, сжатый пояс 1 верхнего ригеля и растянутый – 4 нижнего ригеля под влиянием собственного веса будут дополнительно нагружены, а пояса 2 и 3 разгружены. Пояса обоих ригелей проектируют одинаковыми с учетом наибольшего (суммарного) усилия. При подборе сечений двухригельных затворов ориентировочно учитывают влияние собственного веса затвора на усилия в поясах ригелей, увеличивая последнее на 10% усилий, вызываемых гидростатической нагрузкой.

Рис.3. К расчету

ригеля: а) – расчетная схема; б) –

составное поперечное

сечение;

в) – влияние горизонтальных и вертикальных

нагрузок на

усилия

в поясах [

- растяжение, - сжатие].

4.2 Определение размеров поперечного сечения

Подбор сечения составной двутавровой балки начинают с определения ее высоты h, значение которой должно удовлетворять условию:

hmin≤h≤hопт, |

(20) |

где hmin – минимальная высота балки из условия обеспечения допустимого относительного прогиба;

hопт – оптимальная высота балки.

Минимальную высоту сечения определяют по формуле:

hmin =

|

5 |

* |

Rу(из)*ℓеƒ *К2 |

*[ |

ℓ |

], см |

(21) |

24 |

Е*γƒ* К1 |

f |

где Rу(из) – расчетное сопротивление при изгибе листовой стали толщиной более 20 мм, МПа;

ℓеƒ – расчетный пролет, см;

К2 – коэффициент, учитывающий увеличение прогиба, вследствие уменьшения высоты ригеля на опорах, к2 = 1,08;

Е – модуль упругости стали, МПа;

γƒ – коэффициент надежности по нагрузке для гидростатической нагрузки γƒ=1;

К1 – коэффициент, учитывающий влияние собственного веса затвора на усилия в поясах ригеля, К1=1,1;

[ℓ/f] – величина обратная допустимому относительному прогибу ригеля (см. стр.65 [ 2 ]).

hmin=5/24*([360*14.0*400]/206000*1*1.1*1)=1.65м.

Оптимальную высоту сечения определяют по формуле:

3 h

|

(22) |

где λw – гибкость стенки, принимаемая при назначении оптимальной высоты

балки равной λw=5√Е/ Rу (Rу принимать по СНиП-II-23-81* для

листовой стали толщиной до 20 мм);

λw=5√206000/240=146.48

Wтр – требуемый момент сопротивления сечения, см³.

Wтр= |

Мmax*К1 |

1000, см³ |

(23) |

Rу(из) |

где Мmax – изгибающий момент в середине пролета ригеля, выраженный в кН*м и определяемый по формуле:

Мmax = |

q*ℓг |

(ℓеƒ – |

ℓг |

), кН*м (24) |

4

|

2 |

где q – равномерно распределенная нагрузка по длине нагруженного пролета ригеля, определяемая по (19), кН/м;

ℓг и ℓеƒ – соответственно, нагруженный пролет и расчетный пролет затвора, м.

Мmax =90*12.15/4(14.0-(12.15/4))=1756.40кН/м

Wтр=((1756,40*1,1)/360)*1000=5366,7см3=5,36м3

![]()

Предварительно высота сечения балки назначается как промежуточное значение между hmin и hопт, но ближе hопт с учетом того, что в сечение напорного пояса входит часть приваренной к нему обшивки (см. рис. 3,в):

h=h еƒ+tƒ+ tƒ' +tоб, см |

(25) |

где h еƒ – высота стенки балки; ее следует согласовывать с сортаментом широкополосной или толстолистовой стали (приложение 1[ 2 ]), см;

tƒ, tƒ' и tоб – толщина, соответственно, безнапорного пояса, напорного пояса и обшивки, см.

При этом рекомендуется принимать tƒ = tƒ' + tоб ≈ 20÷30 мм, ориентируясь на размеры широкополосной стали.

Для поверхностных затворов высоту ригеля на опорах (см. рис. 1) назначают в пределах hоп ≈ (0,5+0,6)h.

Затем, с учетом толщины проката толстолистовой стали, определяют толщину стенки балки tw (см. рис. 3, б); причем, ее минимальное значение должно быть не менее 8 мм.

Толщина стенки из условия ее прочности по касательным напряжениям на опорах:

tw = |

0,15 F |

, см |

(26) |

hоп*Rs |

где F = |

q*ℓг |

- опорная реакция ригеля, кН; |

2 |

Rs – расчетное сопротивление на срез для листовой стали до 20 мм, определяемое по [ 3 ], МПа.

F =90*12,15/2=546,75кН

tw =(0,15*546,75)/(78*240)=0,0044см

Толщина стенки из условия обеспечения местной устойчивости без укрепления ее продольным ребром жесткости:

tw = |

h еƒ |

√ |

(27) |

5 |

tw =100/5√240/206000=0,68см

Далее переходят к определению размеров поясов ригеля, для чего вначале определяют требуемый момент инерции балки:

Jтр = Wтр |

h |

4 , см, |

(28) |

2 |

где Wтр берем из (23), см³ и h – из (25), см.

Jтр =5366,7*(144/2)=386402,4см4

Момент инерции складывается из моментов инерции стенки и поясов балки:

4 Jтр = Jст + Jп , см |

(29) |

||

здесь Jст = |

tw* h еƒ³ |

4 , см . |

|

12 |

|||

Jст =0,8*1003/12=66666,6см3

Тогда, требуемый момент инерции поясов:

Jптр = Jтр – Jст . |

(30) |

Jптр =386402,4-66666,6=319735,8см4

Выражая момент инерции поясов через площадь пояса Ап

Jптр = 2 *Ап *(

|

hп |

4 , см

)² |

(31) |

2 |

где hп =(h - tƒ) – расстояние между центрами тяжести поясов, находим требуемую площадь одного пояса балки

Аптр=

|

2 Jптр |

. |

(32) |

hп² |

Аптр= 2*319735,8/1262=40,28см3

А затем, по принятому ранее значению tƒ, определяем требуемую ширину безнапорного пояса

вƒ=

|

Аптр |

. |

(33) |

tƒ |

вƒ=40,28/2,2=18,31см

Ширину безнапорного пояса принимают вƒ ≥ 200 мм и примерно равной вƒ =1/3h=42,66.

Ап = вƒ * tƒ .=43,2,2=94,6см2

И сходя из равной нагруженности поясов балки и совместной работы напорного пояса с частью обшивки затвора на участке со свесами, равными аt = 0,65 * tоб√Е/Rу (см. рис. 3, б), определяют площадь напорного пояса:

2 А п=(tƒ'+ tоб)*вƒ'+1,3tоб √Е/Rу, см² |

(34) |

где Rу принимается по СНиП II-23-81* для листовой стали толщиной 10мм, МПа;

tƒ', tоб, вƒ' - принимаются в см.

Отсюда, принимая Ап= вƒ'*tƒ', получают ширину напорного пояса:

вƒ'= |

2 А п – 1,3*tоб√Е/Rу |

, см |

(35) |

tƒ'+ tоб |

вƒ'=(94,6-1,3*1,22*√206000/240)/1+1,2=18,07см

4.3 Проверка подобранного сечения

В общем случае в балках производят три основные проверки: прочности, прогиба и общей устойчивости. Рассмотренная методика подбора сечения балки обеспечивает соблюдение всех трех перечисленных условий; однако, в учебных целях, произведем две первые проверки.

Для осуществления проверок, по известным формулам сопротивления материалов, например по [ 4, 5 ], определяют фактические геометрические характеристики подобранного сечения в середине пролета и на опоре: моменты инерции (J и Jоп), момент сопротивления в пролете (W) и статический момент полусечения на опоре (Sоп). При определении геометрических характеристик ригель рассматривают как симметричную составную балку высотой h и с поясами площадью Ап=вƒ*tƒ (некоторую несимметричность сечения, из-за включения обшивки в состав напорного пояса, не учитывают).

Проверка прочности производится по наибольшим нормальным и касательным напряжениям:

δ |

= |

Мmax*К1 |

≤Rу(из), τ = |

F*Sоп |

. |

(36) |

W |

Jоп*tw |

W=43*1002/6=71666,6см3

=175640*1,1/71666,6=2,96кН/см2≤

Rу(из)=24,0кН/см2

=175640*1,1/71666,6=2,96кН/см2≤

Rу(из)=24,0кН/см2

Sоп=546,75*4,74=2591,5см2

Jоп=43*1003/12=35833,3см4

τ =(546,75*2591,5)/35833,3*0,8)=49,43кН

Относительный прогиб ригеля определяют по формуле:

ƒ |

= |

5 |

* |

3 q*ℓеƒ*К2 |

≤ [ |

ƒ |

]. (37) |

ℓ |

384 |

Е*J |

ℓ |

В формулах (36) и (37) все обозначения входящих величин и их размерности понятны из предыдущих расчетов.

J=386402,4см4

![]()

4.4 Проверка местной устойчивости стенки

Местное выпучивание отдельных элементов конструкций под действием сжимающих нормальных или касательных напряжений или от их совметного действия называется потерей местной устойчивости. В ригеле потерять местную устойчивость может стенка; увеличения устойчивости стенки достигают укреплением ее специальными ребрами жесткости (продольными и поперечными). При определении толщины стенки по (27) укреплять ее продольными ребрами жесткости не требуется. Роль поперечных ребер жесткости выполняют поперечные диафрагмы толщиной не менее 10 мм, расстояние между которыми не должно превышать 2*h еƒ. В нашем случае это условие было соблюдено при разбивке затвора на четное число панелей длиной ℓm.

Если отношение высоты стенки к ее толщине:

h еƒ |

> 3,5 √Е/Rу =102,5 125>102,5 , |

(38) |

tw |

то проверка местной устойчивости стенки не требуется; в случае несоблюдения условия (38), проверка производится по методике изложенной в §6.4 [ 2 ].

4.5 Расчет поясных швов

Соединение поясов составной балки со стенкой осуществляют поясными швами. Это соединение предотвращает при изгибе балки сдвиг поясов относительно стенки балки, превращая все сечение в монолитно работающее.

При расчете поясных швов определяют сдвигающее усилие Т, приходящееся на 1 см длины балки на опоре.

Т= |

Q*Sn |

, кН/см, |

(39) |

Jоп |

где Q – расчетная поперечная сила (равна опорной реакции балки ригеля);

Sn – статический момент пояса относительно нейтральной оси сечения балки на опоре.

Т=85*2591,5/35833,3=6,15кН/см

Сдвигающее усилие воспринимается двумя угловыми швами.

Задача сводится к определению величины катета шва Кƒ, при этом расчет угловых швов на срез производят по двум сечениям:

по металлу шва

Кƒ≥ |

Т |

; |

(40) |

2*βƒ*Rwƒ |

по металлу границы сплавления

Кƒ≥ |

Т |

; |

(41) |

2*βz*Rwz |

где Rwƒ, Rwz – расчетные сопротивления металла по табл. 4.1. [ 2 ];

βƒ , βz – коэффициенты, учитывающие вид сварки; при автоматической сварке βƒ = 1,10 и βz =1,15; при ручной сварке βƒ = 0,7 и βz =1,0.

Ввиду значительных усадочных напряжений при сварке поясов со стенкой, поясные швы следует делать сплошными одинаковой толщины по всей длине балки. Минимальные значения величины катета шва зависят от толщины наиболее толстого из свариваемых элементов и принимаются по табл. 4.2. [ 2 ].

При ручной сварке:

По металлу шва

Кƒ≥6,15/2*0,7*410=0,01

По металлу границы сплавления

Кƒ≥6,15/2*1,0*0,8=3,84

При автоматической сварке

По металлу шва

Кƒ≥6,15/2*1,10*410=0,007

По металлу границы сплавления

Кƒ≥6,15/2*1,15*0,8=3,34

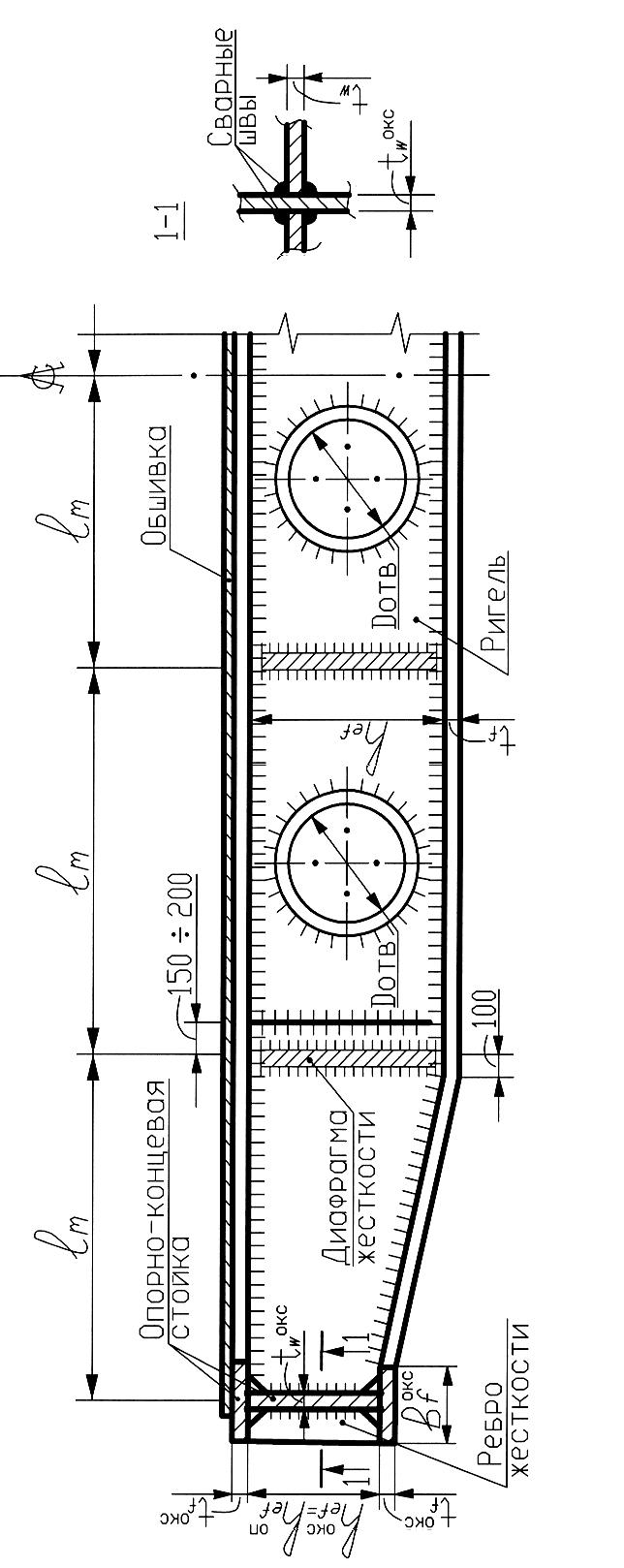

5 Конструирование опорно-концевой стойки

и расчет прикрепления ее к ригелю

Опорно-концевые стойки, при пролетах затвора до 20 м, выполняют в виде одностенчатых неразрезных составных двутавровых балок. В курсовом проекте размерами поперечного сечения опорно-концевых стоек задаются из конструктивных соображений (рис. 4).

Высота стенки принимается равной высоте стенки ригеля на опорах

окс оп

h еƒ = h еƒ . Ширина полки должна обеспечить возможность размещения

опорно-ходовых устройств и для затворов со скользящими опорами

окс

назначают вƒ = 400 мм, а толщину полки, равной толщине напорного пояса

окс

ригеля tƒ = tƒ' , но не менее 20мм, и толщину стенки – равной толщине

окс

стенки ригеля, т.е. tw = tw.

Горизонтально

расположенные ригели примыкают торцами

своих стенок к стенкам опорно-концевых

стоек (см. рис. 4) и привариваются к ним.

С некоторой долей запаса прочности

можно считать, что два угловых шва,

соединяющих стенки друг с другом,

воспринимают опорную реакцию ригеля.

Горизонтально

расположенные ригели примыкают торцами

своих стенок к стенкам опорно-концевых

стоек (см. рис. 4) и привариваются к ним.

С некоторой долей запаса прочности

можно считать, что два угловых шва,

соединяющих стенки друг с другом,

воспринимают опорную реакцию ригеля.

6 Расчет и конструирование

элементов фермы продольных связей

6.1 Определение усилий в элементах фермы продольных связей

Продольные связи вместе с безнапорными поясами ригелей и поперечными диафрагмами жесткости образуют продольную связевую ферму. В курсовом проекте рекомендуется принять решетку в связевой ферме с переменным направлением раскосов, поперечное сечение которых составлено из двух прокатных уголков образующих тавр (рис. 5), а усилия в элементах решетки определять только от действия собственного веса затвора G (см. §5.2 [ 2 ]). Для упрощения расчетов можно принять, что на эту ферму передается 40% полного веса затвора. Нагрузка на каждый линейный узел фермы определяется по формуле:

Gуз= |

0,4*G*ℓm |

, |

(42) |

ℓеƒ |

Где ℓm – длина панели; ℓеƒ – расчетный пролет.

На опорных узлах нагрузка равняется Gуз/2.

Усилия в раскосах продольных связей определяют методами строительной механики, например, графическим способом Максвелла-Кремоны. На опорных узлах нагрузка равняется Gуз/2.

G=g*S=3,69*72=266,09кН

S=12.0*6.0=72.0 cv2

G=0,6(![]()

Gуз=0,4*266,09*2,5/14.0=21,28кН

G=10,64кН

6.2 Подбор сечений элементов фермы продольных связей

После определения усилий в элементах фермы продольных связей (в нашем случае наиболее сжатые и наиболее растянутые элементы показаны на рис. 5, а) и решения вопроса о типе сечения (см. рис. 5, б) приступают к подбору сечений. Предварительно, в зависимости от величины наибольшего

усилия в раскосе, выбирают толщину фасонок ts , с помощью которых образуют узлы ферм (см. [ 2 ], табл. 8.2.).

Подбор сечения сжатого элемента производят из условия его устойчивости, для чего предварительно задаются гибкостью λ, которая зависит от величины сжимающего усилия и расчетной длины элемента и не должна превышать допустимую величину [λ] ≤ 150. Далее определяют соответствующее принятой гибкости значение коэффициента продольного изгиба φ и находят требуемую площадь поперечного сечения стержня Атр и требуемый радиус инерции сечения ίх тр относительно оси Х-Х (см. рис. 5, б).

Зная Атр и ίх тр по сортаменту (приложение II, [ 2 ]), подбираются спаренные уголки подходящего номера с последующей проверкой прочности подобранного сечения. Если при проверке окажется излишний запас прочности или перенапряжение, подбор сечения необходимо повторить, стремясь к тому, чтобы запас прочности не превышал 5-10%. Следует помнить, что для затворов гидросооружений минимально-допустимый размер уголков – 63х63х6 мм. Подробная методика расчета содержится в §3.2. [ 2 ] на стр. 23-27.

Подбор сечения растянутого элемента производят из условия его работы на прочность. Вначале определяют требуемую площадь сечения:

Атр= |

N |

, |

(43) |

Rу(ос) |

А затем по сортаменту подбирают номер уголка с площадью А'тр=0,5 Атр. Подобранное сечение проверяют на гибкость:

λ= |

ℓ |

≤ [λ] = 150, |

(44) |

ίх |

где ℓ - геометрическая длина элемента, см;

ίх – радиус инерции сечения относительно оси Х-Х, см.

Атр=65/240=0,27см2

λ=37,5/0,300=125≤[ λ]=150

По длине составных элементов связей из спаренных уголков необходимо ставить прокладки, обеспечивающие совместную работу уголков как единого сечения. Расстояние между прокладками должно быть не более 40 ί1 , где ί1 – радиус инерции уголка относительно оси I – I (см. рис. 5, б). Число прокладок по длине стержня должно быть не менее двух.

6.3 Расчет сварных соединений

Прикрепление элементов продольных связей из спаренных уголков в узлах фермы к фасонкам осуществляют четырьмя фланговыми сварными швами (рис. 5, в). Швы, выполняемые ручной электросваркой, попарно располагают со стороны обушка и со стороны пера уголков сечения и для уменьшения концентрации напряжений, их концы выносят на торцы элементов примерно на 20 мм. Усилия, передаваемые стержнями на фасонки, распределяются между швами по обушкам и перьям уголков обратно пропорционально расстояниям от этих швов до центра тяжести сечения. Для равнополочных уголков можно принимать, что на обушки передается 70%, а на перья 30% продольного усилия в элементах связей.

Расчетом определяют длину флангового шва со стороны обушка и

об

пера, задаваясь катетом шва. Со стороны обушка катет шва Кƒ ≤1,2 *tуг (здесь

tуг – толщина уголка по сортаменту); со стороны пера Кƒ = tуг – (1÷2мм).

Во всех случаях катет шва должен быть не менее 6 мм и не более 8 мм.

Длина шва со стороны обушка:

об ℓw=

|

0,7N |

+ 1 см, |

(45) |

об 2*βƒ*Кƒ* Rwƒ |

Длина шва со стороны пера:

п ℓw=

|

0,3N |

+ 1 см, |

(46) |

п 2*βƒ*Кƒ* Rwƒ |

7 Определение основных технико-экономических показателей запроектированного затвора

По принятой в строительстве системе ценообразования составляющие элементы стоимости металлических конструкций, в соответствии с [ 8 ], находятся приблизительно в следующих соотношениях, % :

проектирование – 2…3, сталь и другие материалы – 40…60, изготовление – 20…25, транспортные расходы – 5…7, монтаж – 15…25.

Средняя стоимость изготовления и монтажа 1 т веса затвора в курсовом проекте, в зависимости от марки применяемой стали, условно составляет: 290 руб. – при марке стали 09Г2С, 358 руб. – при марке стали 15ХСНД. На основании этих данных, стоимость разработанного варианта щита затвора можно определить по формуле:

С = |

G*Ц |

*100%, руб. |

(47) |

п |

где G – вес затвора, в т;

Ц – стоимость изготовления и монтажа щита затвора, руб./т;

п – удельный вес стоимости изготовления и монтажа затвора; ориентировочно можно принять п≈40%.

С ==800*290/40*100%=580000руб

По найденному значению G находят отдельные составляющие элементы стоимости затвора, в руб.

Трудоемкость изготовления щита затвора на заводе металлических конструкций приближенно определяется так:

Т=G*t, в человеко-часах, (48)

где t – удельная трудоемкость изготовления стальных конструкций; ориентировочно можно принять t≈28,5 чел.ч./т.

Т=800*28,5=22800 человеко-часов.

Заключение

В результате выполненного курсового проекта мы на примере плоского поверхностного двухригельного металлического затвора гидротехнического сооружения усвоили методику расчета и конструирования элементов металлических конструкций, работающих на сжатие, растяжение и изгиб, в том числе расчет и конструирование основных несущих конструкций элементов затвора и их сварных соединений, технико-экономическая оценка проектируемого щита затвора в целом.

В процессе работы нами были использованы и закреплены знания, полученные при изучении таких дисциплин, как строительная механика, сопротивление материалов, начертательная геометрия и графика.

По предложенной методике выполнения курсового проекта , мы научились проектировать технически целесообразные конструкции гидротехнических сооружений , отвечающие требованиям прочности , жесткости , экономичности ; приобрели навыки по пользованию справочной и технической литературами .

опт

= √1,5*λw*Wтр,

см

опт

= √1,5*λw*Wтр,

см

Rу/Е

, см .

Rу/Е

, см .