6 Конструктивные особенности агрегатов

Для выплавки стали марки 110Х18М-ШД используется одноэлектродная дуговая сталеплавильная печь постоянного тока, емкостью 10 т.

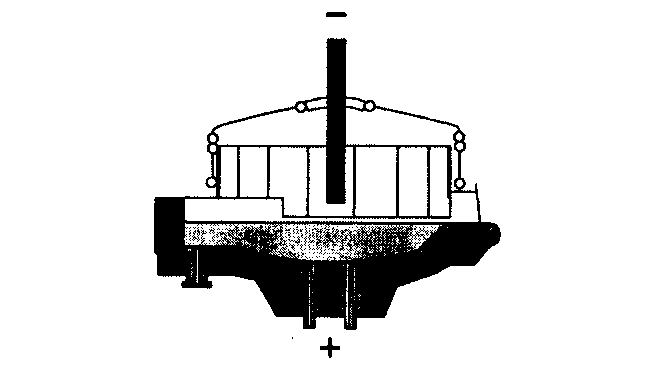

Дуговые

печи постоянного тока по конструкции

близки к трехфазным ДСП и отличаются

от них наличием одного графитированных

сводовых электродов (катодов) и одного

или более подовых электродов (анодов),

подводящих ток к переплавляемому

металлу. В

этих печах электрическая дуга горит

между вводимым в рабочее пространство

сверху графитированным электродом и

жидким металлом или твердой шихтой, к

которым напряжение подводят с помощью

располагаемых в подине специальных

токопроводящих устройств (подовых

электродов). Применен

один привод перемещения электрода.

Печь имеет водоохлаждаемые

своды и стены и эркерное устройство для

выпуска металла. Она оборудована

топливокислородными горелками и

устройствами для вдувания кислорода

трубками в ванну через рабочее окно, а

также устройством вдувания угольной

пыли с целью вспенивания шлака. Источник

питания печи постоянного тока включает

силовой понижающий трансформатор и

за ним ряд параллельно включенных

тиристорных преобразователей

(выпрямителей). Подовый электрод

многоштыревого типа состоит из группы

контактных стержней-штырей из стали,

замурованных в огнеупорную набивку.

Нижние, выступающие из набивки, концы

штырей охлаждают воздухом, подаваемым

вентилятором. Стойкость такого электрода

составляет 600 – 1000 плавок. После износа

заменяют набивную часть пода вместе со

штырями.

Дуговые

печи постоянного тока по конструкции

близки к трехфазным ДСП и отличаются

от них наличием одного графитированных

сводовых электродов (катодов) и одного

или более подовых электродов (анодов),

подводящих ток к переплавляемому

металлу. В

этих печах электрическая дуга горит

между вводимым в рабочее пространство

сверху графитированным электродом и

жидким металлом или твердой шихтой, к

которым напряжение подводят с помощью

располагаемых в подине специальных

токопроводящих устройств (подовых

электродов). Применен

один привод перемещения электрода.

Печь имеет водоохлаждаемые

своды и стены и эркерное устройство для

выпуска металла. Она оборудована

топливокислородными горелками и

устройствами для вдувания кислорода

трубками в ванну через рабочее окно, а

также устройством вдувания угольной

пыли с целью вспенивания шлака. Источник

питания печи постоянного тока включает

силовой понижающий трансформатор и

за ним ряд параллельно включенных

тиристорных преобразователей

(выпрямителей). Подовый электрод

многоштыревого типа состоит из группы

контактных стержней-штырей из стали,

замурованных в огнеупорную набивку.

Нижние, выступающие из набивки, концы

штырей охлаждают воздухом, подаваемым

вентилятором. Стойкость такого электрода

составляет 600 – 1000 плавок. После износа

заменяют набивную часть пода вместе со

штырями.

Для внепечной обработки стали применяется агрегат «ковш-печь» емкостью 12 т. оборудован стационарным сводом и пережвижным ковшом.

Агрегат ковш-печь снабжен устройствами для введения сыпучих материалов (бункерная эстакада с весодозирующими устройствами) и трайб-аппаратами для введения материалов в виде проволоки. Нагрев металла на АКП осуществляется также, как дуговых печах (ДСП), но мощность трансформаторов установок ковш-печь значительно меньше, чем используется на дуговых печах и составляет 100 – 160 кВт/А. Кроме этого, мощность подвода тепла ограничивается повышенным износом кладки ковша выше уровня металла ввиду малого (по сравнению с дуговой печью) диаметром ковша. Удельный расход электроэнергии на АКП составляет примерно 10 % от суммы всех энергозатрат на выплавку стали. Вдувание газа осуществляется через одну-три пористые пробки. Также возможно электромагнитное перемешивание металла.

Специальные изложницы применяются для формирования слитка – электрода для дальнейшего переплава. Форма круглая 310 мм, является сквозной и разъемной, торцевые поверхности обработаны, имеют внутреннюю фаску на торце.

Для электрошлакового переплава применяется однофазная установка с круглым кристаллизатором, диаметром 340 мм. Для питания печи используется мощный однофазный трансформатор с регулируемым напряжением. Подключение печи к трансформатору осуществляется по схеме электрод-поддон. На печи установлен водоохлаждаемый кристаллизатор-изложница, во время плавки неподвижен. Высота кристаллизатора-изложницы превышает высоту слитка на величину шлаковой ванны, затравки и запас для слива воды. Поддон сферического типа, является основанием. Верхняя часть выполнена водоохлаждаемой, форма круглая.

Для вакуумно-дугового переплава применяется установка со стационарным кристаллизатором и отъемным поддоном. Кристаллизатор глуходонный диаметром 400 мм. Рабочая камера является центральным узлом, вокруг которого монтируются остальные части печи. Поддон закрывает кристаллизатор снизу, примыкая к торцу гильзы, обеспечивает герметичность печи. Система вакуумирования состоит из одного бустерного паромасляного насоса, двух форвакуумных механических насосов, затворов, вакуум-проводов, ловушки и приборов измерения давления. Источниками питания ВДП служат машинные генераторы постоянного тока.