- •1.1. Краткая теория

- •Схемы процесса направленной кристаллизации

- •1.2. Определение скорости кристаллизации металла в форме

- •1.4. Порядок выполнения работы

- •1.5 Порядок оформления отчета

- •2.6. Проверьте уровень вашей подготовки и усвоения материала.

- •Практическая работа №2. Расчет температурных полей в литейной форме

- •1. Краткая теория

- •2. Определение температурных полей в форме при граничных условиях первого рода.

- •3. Порядок выполнения работы

- •4. Порядок оформления отчета

- •5. Проверьте уровень вашей подготовки и усвоения материала.

- •Практическая работа № 3 расчет времени нагрева заготовки до заданной температуры

- •1. Краткая теория

- •2. Расчет времени, необходимого для нагрева поверхности тела определенной геометрической формы до заданной температуры.

- •3. Расчет температуры центра тела в заданные моменты времени

- •4. Выполнение работы и содержание отчета

- •5. Вопросы для проверки уровня теоретической подготовки к работе.

- •Практическая работа № 4 расчет тепловой изоляции для нагревательных устройств при производстве новых материалов

- •4.1. Теоретическая часть.

- •4.2. Порядок выполнения работы.

- •4.3. Отчет должен содержать:

- •Практическая работа №5 получение заготовок методами порошковой металлургии

- •5. 1. Производство металлических порошков

- •5.2. Свойства порошков и методы их контроля

- •5.3. Формование металлических порошков

- •5. 4. Спекание

- •Окончательная обработка порошковых изделий

- •Выполнение работы

- •Физические свойства некоторых материалов

- •Теплофизические свойства формовочных и стержневых смесей

- •Теплофизические свойства некоторых металлов и сплавов

- •Физические свойства некоторых жидкостей и газов

- •Интеграл ошибок Гауса erf(z)

- •Теплопроводность некоторых припылов

- •Степени черноты некоторых материалов

5.3. Формование металлических порошков

Формование металлических порошков есть технологическая операция, в результате которой металлический порошок образует порошковую формовку, то есть тело, имеющее заданные форму, размеры и плотность. Процесс формования начинается с подготовки порошков с целью повышения их пластичности и прессуемости, главным образом за счет восстановления остаточных оксидов и снятия наклепа при нагреве до температуры Т = (0,5 … 0,6)Тпл в защитной, восстановительной среде или в вакууме.

Следующей операцией является смешивание приготовление однородной механической смеси из металлических порошков различного химического и гранулометрического состава. Наиболее распространенным является механическое смешивание компонентов в бегунах, в шаровых мельницах и других устройствах.

Прессование представляет собой формование металлического порошка в пресс-форме под действием давления. Схема представлена на рис.6.

|

Рис.6. Пресс-форма: 1 – верхний пуансон; 2 – матрица; 3 – прессуемый порошок; 4 – подставка

|

В результате формования начальный объем сыпучего порошкового тела уменьшается и формируется брикет, называемый прессовкой, с заданными свойствами и размерами. Такое изменение первоначального объема происходит в результате смещения и деформации отдельных частиц и связано с заполнением ими пустот, образовавшихся в результате свободной засыпки порошка в пресс-форму.

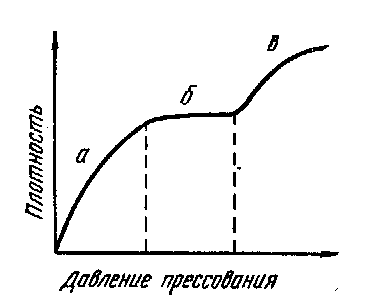

Идеализированная кривая процесса уплотнения порошка (рис.7) должна иметь три характерных участка. Наиболее быстро плотность упаковки частиц наступает на первой стадии за счет перемещения частиц и занимания ими близлежащих пустот. К концу этой стадии частицы уложены максимально плотно и наступает горизонтальный участок. Когда давление превысит сопротивление сжатию, начинается пластическая деформация частиц, а в случае хрупкого тела разрушение частиц.

|

Рис. 7. Кривая распределения уплотнения порошка |

Происходящее при прессовании перемещение частиц порошка приводит к возникновению давления на боковые стенки пресс-формы, вследствие сил трения и что сопровождается неравномерным распределением плотности по высоте прессовки. Такая неравномерность особенно заметна тогда, высота прессовки больше диаметра или максимального поперечного сечения. Для устранения такого недостатка можно применить смазку, в качестве которых используют стеараты, парафины, технические масла и др.

Можно вводить смазку в прессуемый порошок, смазывать ее стенки пресс-формы, а можно применить комбинированный способ. Количество смазки, вводимой в порошок, зависит от его зернистости и составляет 3 … 5 г на кг порошка зернистостью 20 … 50 мкм и 1 г на 1 кг порошка зернистостью 100 … 200 мкм. Чем больше высота прессуемых изделий, тем больше смазки при данном поперечном сечении нужно вводить.

После прессования для удаления брикета из пресс-формы надо приложить некоторое усилие, которое называется давлением выталкивания. Оно пропорционально усилию прессования и зависит от величины коэффициента внешнего трения и упругих свойств материала порошка. Обычно давление выталкивания принимают равным 20 … 35 % усилия прессования.

Расчет навески, дозирование и засыпка порции порошка в пресс-форму осуществляется обычно по формуле

Q = к V (1-П/100) К1 К2,

где Q навеска порошка, г; к плотность компактного порошка, г/см3; V объем изделия, см3; П фактическая пористость спеченного изделия, %; К1 коэффициент, учитывающий потери порошка при прессовании (1,005 … 1,01); К2 коэффициент, учитывающий потерю массы порошка при спекании (1,01 … 1,03).

При прессовании смесей порошков их плотность обычно рассчитывается по правилу аддитивности. Дозирование (выделение определенной порции порошка) осуществляется или по массе или по объему вручную или посредством автоматических дозаторов. Процесс прессования осуществляется с помощью специальных гидравлических или механических (кривошипных, кулачковых, фрикционных) прессов. Наиболее распространенными видами брака является: расслой поперечные или диагональные трещины, нарушающие целостность прессовки, неравномерная плотность, непропрессовка, брак по размерам.

В производственных условиях для формования прессовки используют также и другие методы.

Изостатическое прессование – формование металлического порошка в эластичной или деформируемой оболочке в условиях всестороннего сжатия. Если сжимающее усилие создает жидкость, такое формование называют гидростатическим, а если газ – газостатическим. Порошок засыпается в специальную резиновую или из другого эластичного материала оболочку, толщиной от 0,1 до 2 мм и помещают в камеру гидростата или газостата, в которой после герметизации создается требуемое давление. В этом случае отсутствует трение частиц порошка о стенки оболочки, так как те из них, которые прилегают к оболочке перемещаются в основном вместе с ней и обеспечивается более равномерная плотность прессовки.

Прокатка порошка – заключается в подаче порошка 1 из бункера 3 в зазор между двумя (рис. 8) вращающимися навстречу один другому валками 2. Порошок силами трения между ним и поверхностью вращающихся валков увлекается в зазор и прессуется в равноплотное изделие, длина которого существенно превосходит ширину при малой толщине. Прокатку порошка следует рассматривать, как непрерывное прессование, которое начинается в очаге деформации (на входе в валки) и кончается на выходе ленты из зазора между валками.

Поступление порошка может быть как свободным, так и осуществляться под давлением. Различают три периода прокатки, начальный неустановившийся (начало прессовки), установившийся (средняя часть прессовки) и конечный нестационарный (конец прессовки).

Мундштучное прессование – это формование металлического порошка 1 продавливанием через отверстие 2, определяющее форму и размеры поперечного сечения порошковой формовки (рис. 9). Металлический порошок предварительно смешивают с пластификатором (парафином, крахмалом, поливиниловым спиртом и др., которого берут 6 … 10 (% по массе). Скорость продавливания материала через отверстие составляет от 2 до 10 мм/с, давление прессования 300 … 500 МПа. Как правило, прессование проводят при подогреве продавливания материала, так Al и его сплавы нагревают до температур 400 … 500 С, Cu 800 … 900 C, сталь 1050 … 1250 С.

Весьма эффективно производство мундштучным формованием прутков, труб, уголков и других больших по длине изделий из плохо прессуемых материалов, в том числе тугоплавких металлов и соединений, твердых сплавов.

Кроме вышеописанных методов используется также шликерное формование – формование металлического порошка заполнением шликером, представляющим собой устойчивую суспензию порошка в жидкости, пористой формы, обеспечивающей удаление жидкости из шликера и динамическое (имульсное) формование при котором уплотнение производится ударными волнами в интервале времени, не превышающем 1 сек.

Рис. 8. Прокатка порошка |

Рис. 9. Мундштучное прессование |