Методы формирования заданной конфигурации пленочных элементов.

Пленочные резисторы, конденсаторы, соединительные проводники, контактные площадки должны иметь определенную конфигурацию для получения заданных номиналов и выполнения конкретных функций. Изготовление толстопленочных элементов описано в . Заданную конфигурацию тонкопленочных элементов можно получить различными методами: свободной маски, контактной маски, фотолитографии и др.

Метод свободной маски

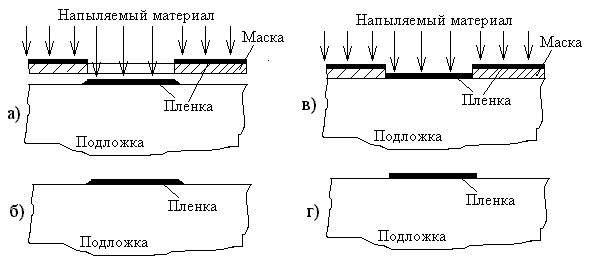

Он основан на экранировании части подложки от потока частиц напыляемого вещества с помощью специально изготовленной свободной маски (рисунок 2,а и б).

Рисунок

2

Рисунок

2

Свободная маска представляет собой тонкий экран (0,1 мм), выполненный из стали, бериллиевой бронзы или других материалов, с отверстиями, очертание и расположение которых соответствует желаемой конфигурации пленочных элементов.

Достоинством этого метода является то, что маска может использоваться многократно (до 20 раз).

К недостаткам следует отнести:

во-первых, в процессе напыления происходит напыление на маску, что меняет её толщину и ширину отверстий;

во-вторых, наличие подпыления (проникновение материала пленки под маску). Это снижает точность размеров элементов и их номиналов. Поэтому периодически требуется очистка масок;

в-третьих, металлические маски мало пригодны при катодном и ионно-плазменном напылении, так как металл искажает электрическое поле, а это тоже приводит к снижению точности элементов.

Метод контактной маски

Контактная маска изготовляется непосредственно на подложке и держится на ней благодаря адгезии. Материал маски (медь, алюминий, никель, фоторезист) должен выдерживать условия нанесения материала тонкой пленки, не испаряясь и не взаимодействуя химически с этим материалом и легко удаляться с подложки способами, не влияющими на свойства материала тонкой пленки. На подложку с контактной маской (рисунок 2,в) наносят слой материала, из которого будут формироваться тонкопленочные элементы. Если теперь на полученную заготовку воздействовать травителем или растворителем для материала маски, то маска, удаляясь с подложки, увлекает с собою и лежащие на ней участки слоя напыленного материала. И он остается только на тех местах, где был нанесен непосредственно на поверхность подложки (рисунок 2,г).

Достоинства метода:

обеспечивает большую точность и четкость края;

применим как для вакуумного, так и для катодного распыления.

Методы литографии

Всякая маска содержит совокупность заранее спроектированных отверстий – окон. Изготовление таких окон есть задача литографии (гравировки). Ведущее место в технологии изготовления масок сохраняют фотолитография и электронолитография.

Фотолитография. В основе фотолитографии лежит использование материалов, которые называют фоторезистами. Это разновидность фотоэмульсий, известных в обычной фотографии. Фоторезисты чувствительны к ультрафиолетовому свету, поэтому их можно обрабатывать в не очень затемненном помещении.

Фоторезисты бывают негативные и позитивные. Негативные фоторезисты под действием света полимеризуются и становятся устойчивыми к травителям (кислотным или щелочным). Значит, после локальной засветки будут вытравливаться не засвеченные участки (как в обычном фото- негативе). В позитивных фоторезистах свет, наоборот, разрушает полимерные цепочки и, значит, будут вытравливаться засвеченные участки. Фоторезист служит для создания масок при формировании пленок определенной конфигурации.

Рисунок будущей маски изготавливается в виде так называемого фотошаблона. Фотошаблон представляет собой толстую стеклянную пластину, на одной из сторон которой нанесена тонкая непрозрачная пленка с необходимым рисунком в виде прозрачных отверстий. Размеры этих отверстий (элементов рисунка) в масштабе 1 : 1 соответствуют размерам будущих элементов ИС, т. е. могут составлять 20—50 мкм и менее (до 2—3 мкм). Поскольку ИС изготавливаются групповым методом, на фотошаблоне по «строкам» и «столбцам» размещается множество однотипных рисунков. Размер каждого рисунка соответствует размеру будущего кристалла ИС. Процесс фотолитографии при формировании контактной площадки, например, состоит из следующих операций:

нанесение фоторезиста;

экспонирование (засветка);

проявление;

травление;

удаление фоторезиста.

Для формирования некоторых элементов, например, пленочных резисторов, используется метод двойной фотолитографии:

на подложку наносят первый слой – резистивный, затем слой металла, и, наконец, слой фоторезиста;

поводят первую фотолитографию, т.е. формируют их металлической пленки соединительные проводники; ненужные участки металла после первой фотолитографии удаляются;

проводят вторую фотолитографию, в результате которой формируют элемент из резистивного материала; ненужные участки резистивной пленки удаляют.

Дальнейшие операции, как и при одинарной фотолитографии.

Электронолитография. Описанные методы долгое время составляли одну из основ микроэлектронной технологии. Они и до сих пор не потеряли своего значения. Однако по мере повышения степени интеграции и уменьшения размеров элементов ИС возник ряд проблем, которые частично уже решены, а частично находятся в стадии изучения.

Одно из принципиальных ограничений касается разрешающей способности, т. е. минимальных размеров в создаваемом рисунке маски. Дело в том, что длины волн ультрафиолетового света составляют 0,3-0,4 мкм. Следовательно, каким бы малым не было отверстие в рисунке фотошаблона, размеры изображения этого отверстия в фоторезисте не могут достигать указанных значений (из-за дифракции). Поэтому, минимальная ширина элементов составляет около 2 мкм, а при глубоком ультрафиолете (длина волны 0,2-0,3 мкм) – около 1 мкм. Между тем размеры порядка 1—2 мкм уже оказываются недостаточно малыми при создании больших и сверхбольших ИМС.

Наиболее очевидный путь для повышения разрешающей способности литографии - использование при экспозиции более коротковолновых излучений.

За последние годы разработаны методы электронной литографии. Их сущность состоит в том, что сфокусированный пучок электронов сканируют (т. е. перемещают «построчно») по поверхности пластины, покрытой электронорезистом, и управляют интенсивностью пучка в соответствии с заданной программой. В тех точках, которые должны быть «засвечены», ток пучка максимален, а в тех, которые должны быть «затемнены», — равен нулю. Диаметр пучка электронов находится в прямой зависимости от тока в пучке: чем меньше диаметр, тем меньше ток. Однако с уменьшением тока растет время экспозиции. Поэтому повышение разрешающей способности (уменьшение диаметра пучка) сопровождается увеличением длительности процесса. Например, при диаметре пучка 0,2—0,5 мкм время сканирования пластины, в зависимости от типа электронорезиста и размеров пластины, может лежать в пределах от десятков минут до нескольких часов.

Одна из разновидностей электронной литографии основана на отказе от электронорезистивных масок и предусматривает воздействие электронного пучка непосредственно на окисный слой SiO2. Оказывается, что в местах «засветки» этот слой в дальнейшем травится в несколько раз быстрее, чем в «затемненных» участках.

Минимальные размеры при электронолитографии составляют 0,2 мкм, хотя предельно достижимы – 0,1 мкм.

В стадии исследования находятся другие методы литографии, например, мягкое рентгеновское излучение (с длинами волн 1—2 нм) позволяет получить минимальные размеры 0,1 мкм, а ионно-лучевая литография 0,03 мкм.

ПОЛУПРОВОДНИКОВЫЕ ИНТЕГРАЛЬНЫЕ МИКРОСХЕМЫ

В полупроводниковых интегральных микросхемах (ППИМС) элементы выполнены в объеме или часть из них на поверхности полупроводникового материала, чаще всего монокристаллического кремния. В ППИМС все элементы (активные и пассивные) реализуются на основе биполярных и МДП-транзисторных структур. В связи с этим различают интегральные микросхемы на биполярных транзисторах и МДП - интегральные микросхемы.

Обычно каждому элементу схемы соответствует локальная область полупроводникового материала, свойства и характеристики которой обеспечивают выполнение функций дискретных элементов (транзисторов, резисторов, конденсаторов и др.). Каждая локальная область, выполняющая функции конкретного элемента, требует изоляции от других. Соединения между элементами согласно электрической схеме обычно выполняют с помощью металлических пленочных проводников, напыленных на поверхность полупроводникового кристалла, покрытого слоем окисла. Такой кристалл заключается в герметизированный корпус и имеет систему выводов для практического использования микросхемы. Таким образом, полупроводниковая микросхема представляет собой законченную конструкцию.

Как уже указывалось, большинство полупроводниковых микросхем изготовляют на основе монокристаллического кремния. Это объясняется тем, что кремний имеет перед германием ряд физических и технологических преимуществ:

- большая ширина запрещенной зоны кремния и меньшие при этом обратные токи переходов, что уменьшает паразитные связи между элементами микросхем, позволяет создавать микросхемы, работоспособные при повышенных температурах (до +120°С), и микромощные схемы, работающие при малых уровнях рабочих токов (менее 1 мкА);

- более высокий порог отпирания, а, следовательно, и большая статическая помехоустойчивость;

- меньшая диэлектрическая проницаемость, что обусловливает меньшие барьерные емкости переходов при той же их площади, что позволяет увеличить быстродействие микросхем.