- •Министерство образования и науки Республики Татарстан альметьвский государственный нефтяной институт

- •Курсовая работа

- •1. Введение.

- •Выбор состава промывочной жидкости.

- •Введение

- •2. Характеристика проектной скважины.

- •3. Характеристика геологического разреза скважины.

- •3.2.Классификация горных пород по твердости и абразивности.

- •Крепкость пород разреза

- •Водоносность.

- •4. Анализ горно-геологических условий бурения.

- •4.2 Температура горных пород по разрезу скважины.

- •5.1. Расчленение по литологическому составу пород.

- •5.2 Требования к промывочным жидкостям при бурении

- •Борьба с поглощением.

- •5.3. Уточнение расчленения разреза с учетом пластового давления и давления поглощения.

- •5.4. Уточнение расчленения разреза с учетом температуры горных пород.

- •5.5. Уточнение расчленения разреза с учетом осложнений происходящих при бурении скважин.

- •5.6. Охрана окружающей среды.

- •7. Обоснование выбора типа промывочной жидкости для различных интервалов разреза..

- •5.7. Расчленение геологического разреза на технологические интервалы

- •5.8. Уточнение расчленения разреза с учетом необходимости охраны недр и окружающей среды.

- •6. Обоснование выбора режима бурения для различных интервалов разреза.

- •7 .Обоснование выбора типа промывочной жидкости для различных интервалов разреза.

- •Выбор состава промывочной жидкости.

- •Выбор показателей свойств промывочной жидкости.

- •9.1. Выбор плотности бурового раствора.

- •9.2. Выбор реологических свойств бурового раствора.

- •9.3 Выбор показателей эффективной и условной вязкости.

- •9.4. Выбор величины показателя фильтрации.

- •9.5. Выбор величины водородного показателя.

- •9.6. Содержание песка.

- •9.7. Проверка реологических свойств.

- •Рекомендации по реализации технологического регламента.

- •Расчет расхода бурового раствора и материалов для его приготовления и регулирования свойств.

- •11.1 Расчет потребности в материалах, реагентах и добавках.

- •Выбор средств для размещения, приготовления, дегазации, перемешивания, обработки промывочной жидкости.

- •12.1 Ёмкости для размещения буровых растворов.

- •12.2Оборудование для приготовления, утяжеления и химической обработки буровых растворов.

- •12.3. Очистка буровых растворов.

- •12.4. Оборудование для перемешивания бурового раствора в емкостях.

- •Выбор средств для контроля качества и количества промывочной жидкости.

- •14. Гидравлический расчет циркуляционной установки.

- •14.1. Вторая проверка подачи жидкости

- •За тбпв-127

- •14.3. Определение потерь давления в долоте

- •14.4 Построение графика давлений

- •14.5 Методика построения графиков давлений

- •15. Рекомендации по охране окружающей среды от загрязнения буровым раствором, шламом и сточными водами.

- •15.1.Требования к буровым растворам.

- •Рекомендации по экологической безопасности.

- •16. Список использованной литературы:

12.3. Очистка буровых растворов.

Очистка буровых растворов от шлама является одной из самых актуальных задач при бурении скважины, так как излишняя твердая фаза снижает технические показатели работы долот и соответственно технико-экономические показатели бурения.

Следует учесть, что при современном состоянии уровня техники очистки буровых растворов в России, повторно на забой попадает до 50-80% выбуренной породы. Для очистки бурового раствора от шлама используются желобная система, отстойники, вибрационные сита, песко-илоотделители, глиноотделители (гидроциклоны, работающие по обратному циклу), центрифуги. При этом пропускная способность всех механизмов очистки должна быть равна максимальной подаче буровых насосов при любых параметрах буровых растворов или превышать ее на 10%. Расположение механизмов очистки наиболее эффективно в такой последовательности: скважина — газовый сепаратор — вибросито — дегазатор — песко-отделитель — илоотделитель — глиноотделитель — центрифуга. Эффективность удаления частиц в некоторых случаях можно резко повысить путем комбинирования механических и химических (фло-куляция) способов очистки.

Одним из обязательных элементов очистки является вибросито.

Выбор сит зависит от гранулометрического состава шлама, которые следует определить опытным путем по результатам ситового анализа пробы глинистого раствора, выходящего из скважины. В любом случае следует применить сетки, обеспечивающие удаление из раствора частиц, содержание которых в растворе велико. Сопоставим подачу бурового раствора насосами пропускной способностью сетки. Необходимо использовать два параллельно работающих вибросита. Наименьший размер удаленных частиц выбуренной породы составит 160 мкм. На вибросите удаляются частицы крупнее 80-150мкм. Пропускная способность вибросит должна быть больше подачи буровых насосов. На буровой целесообразно установить не менее 2-х вибросит.

Различают четыре вида очистки:

а) прямая;

б) ступенчатая;

в) двухсекционная прямая;

г) трехсекционная ступенчатая.

Рис. 12.3. Виды очистки.

Буровой раствор, выходящий

из ствола скважины, проходит через

вибросито, где шлам отделяется от

раствора. Вибросито состоит из вибрационных

сеток, ячейки которые дост аточно

велики для прохождения бурового раствора

и его твердой фазы, но достаточно малы

для удерживания шлама. Шлам собирают в

резервуар, откуда, где выбрасывают, либо

геологи проводят исследование параметров

пласта.

аточно

велики для прохождения бурового раствора

и его твердой фазы, но достаточно малы

для удерживания шлама. Шлам собирают в

резервуар, откуда, где выбрасывают, либо

геологи проводят исследование параметров

пласта.

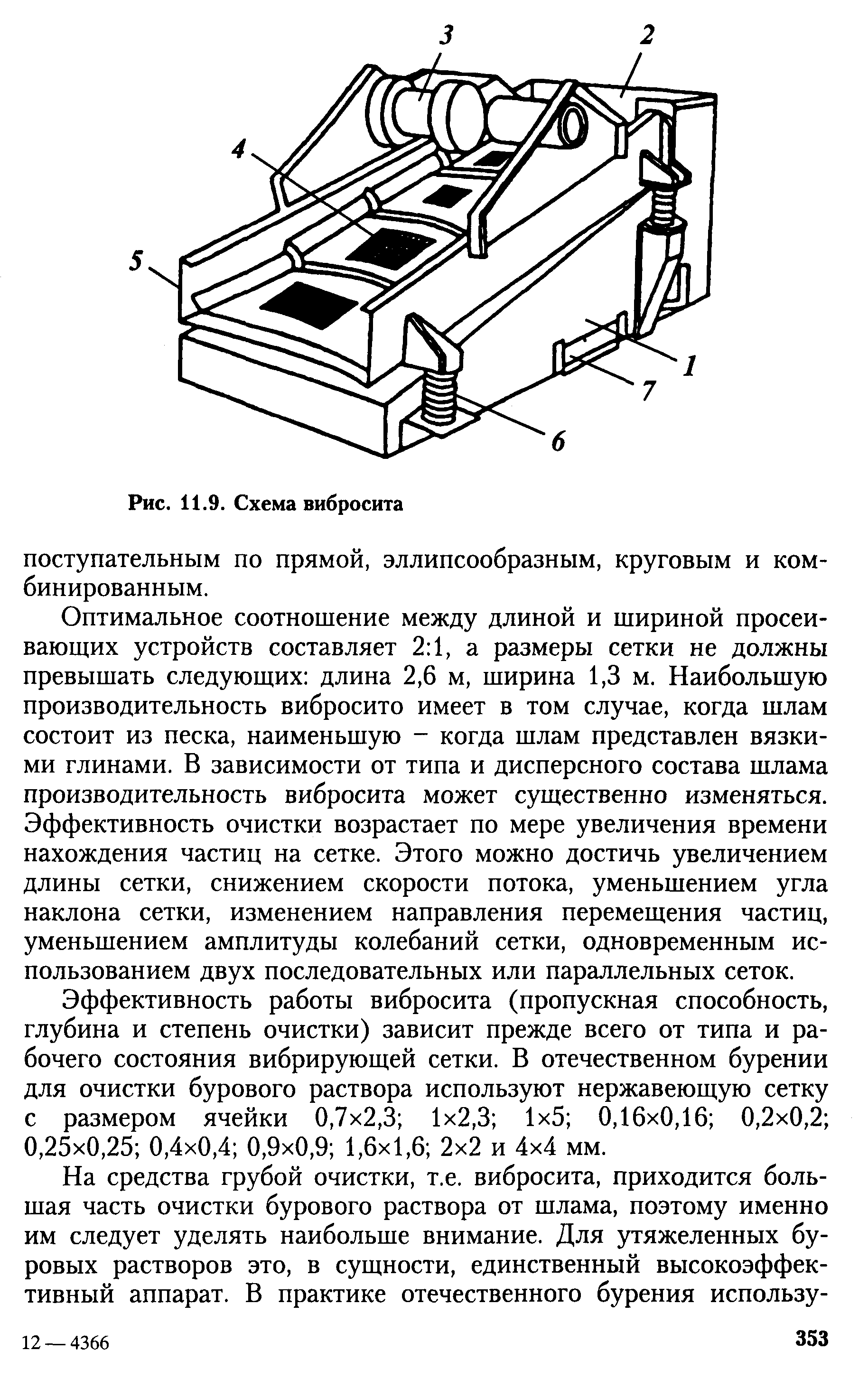

Главными факторами, определяющими глубину очистки и пропускную способность вибросита, являются размер ячеек сетки и просеивающая поверхность. Основные элементы вибросита следующие (рис. 11.4): основание 1, поддон для сбора очищенного раствора 7, приемник с распределителем потока 2, вибрирующая рама 5 с сеткой 4, вибратор 3, амортизаторы 6. Вибрирующие рамы располагают как в горизонтальной, так и в наклонной плоскости, а их движение может быть возвратно- поступательным по прямой, эллипсообразным, круговым и комбинированным. Оптимальное соотношение между длиной и шириной просеивающих устройств составляет 2:1, а размеры сетки не должны превышать следующих: длина 2,6 м, ширина 1,3 м. Наибольшую производительность вибросито имеет в том случае, когда шлам состоит из песка, наименьшую - когда шлам представлен вязкими глинами. В зависимости от типа и дисперсного состава шлама производительность вибросита может существенно изменяться. Эффективность очистки возрастает по мере увеличения времени нахождения частиц на сетке. Этого можно достичь увеличением длины сетки, снижением скорости потока, уменьшением угла наклона сетки, изменением направления перемещения частиц, уменьшением амплитуды колебаний сетки, одновременным использованием двух последовательных или параллельных сеток.

Рис.12.4. Схема вибросита.

Эффективность работы вибросита (пропускная способность, глубина и степень очистки) зависит прежде всего от типа и рабочего состояния вибрирующей сетки. В отечественном бурении для очистки бурового раствора используют нержавеющую сетку с размером ячейки 0,7x2,3; 1x2,3; 1x5; 0,16x0,16; 0,2x0,2; 0,25x0,25; 0,4x0,4; 0,9x0,9; 1,6x1,6; 2x2 и 4x4 мм.

На средства грубой очистки, т.е. вибросита, приходится большая часть очистки бурового раствора от шлама, поэтому именно им следует уделять наиболыпе внимание. Для утяжеленных буровых растворов это, в сущности, единственный высокоэффективный аппарат.

Недостатки:

- установка электродвигателя на вибрирующей раме, что приводит к его преждевременному износу;

- неточность изготовления (по массе) дисбалансов, обеспечивающих заданную амплитуду колебаний;

- низкое качество кассет, сеток.

Для улучшения качества очистки бурового раствора используем гидроциклонные пескоотделитель ИПГ 2/300 представляет собой два 300-мм (12 дюймов) гидроциклона предназначенных для удаления из буровых растворов частиц размером до 0,04 мм.

В зависимости от свойств бурового

раствора на пескоотделитель устанавливаются

насадки с разным диаметром сбросовых

отверстий. Все части гидроциклона

соединены быстроразъемными хомутами.

Гидроциклоны изготовлены из

износоустойчивого полиуретана., наружные

металлические поверхности покрыты

органической цинковой грунтовкой и

окрашены высокопрочной эмалью. Наиболее

изнашиваемая часть гидроциклона

выполнена в виде отдельной, быстросменной

детали, что позволяет увеличить общий

срок эксплуатации. С увеличением

впускного давления до 0.4 МПа и диаметра

сливного отверстия до 40 мм общая

эффективность удаления утяжелителя

и глины самая лучшая, а для максимального

удаления утяжелителя диаметр сливного

отверстия должен быть больше диаметра

разгрузочной насадки в 1.2-1.6 раза. Наиболее

простой способ повышения извлечения

частиц барита — это увеличение

противодавления на сливе до 0.05 МПа

путем частичного закрытия задвижки, но

при этом снижается пропускная способность

аппарата. При вы сокой

вязкости и плотности раствора с помощью

гидроциклона удаляется больше крупных

частиц, а для удаления тонкодисперсных

частиц в этом случае необходимо повысить

давление на входе в гидроциклон. Но

так как при этом снижается пропускная

способность механизмов, то растворы,

имеющие вязкость более 45 с перед подачей

в гидроциклонный аппарат, разбавляются

водой до 35-40 с, что не всегда допустимо,

особенно в утяжеленных растворах, где

произойдет выпадание утяжелителя.

Работа пескоотделителей предусмотрена

в режиме погружения песковых насадок

в шлам при закрытой заслонке, если

плотность удаляемых частиц менее 1700

кг/м3 (применяется только в теплое время

года), и без их погружения при открытой

заслонке (последний более продуктивен).

Для очистки буровых растворов от частиц

размером более 74 мкм применяются

гидроциклоны диаметром 150 мм и более,

илистых частиц размером менее 74 мкм

— 50-100 мм и частиц размером 5-10 мкм —

центрифуги. Использование

пескоотделителей и илоотделителей

способствует увеличению механической

скорости проходки, экономии материалов

и повышению технико-экономических

показателей бурения за счет снижения

плотности и вязкости очищенного бурового

раствора. При этом двухступенчатая

очистка (вибросито-пескоотделитель)

позволяет удалить до 35-40% твердой фазы,

а трехступенчатая

(вибросито-пескоотделитель-илоотделитель)

более 50%. Если наблюдается большая

потеря раствора через песковую насадку,

а плотность пульпы менее 1700 кг/м , то

основными причинами являются износ

песковой насадки до 20 мм и более, низкое

содержание шлама в растворе и недостаточное

давление перед гидроциклонами.

сокой

вязкости и плотности раствора с помощью

гидроциклона удаляется больше крупных

частиц, а для удаления тонкодисперсных

частиц в этом случае необходимо повысить

давление на входе в гидроциклон. Но

так как при этом снижается пропускная

способность механизмов, то растворы,

имеющие вязкость более 45 с перед подачей

в гидроциклонный аппарат, разбавляются

водой до 35-40 с, что не всегда допустимо,

особенно в утяжеленных растворах, где

произойдет выпадание утяжелителя.

Работа пескоотделителей предусмотрена

в режиме погружения песковых насадок

в шлам при закрытой заслонке, если

плотность удаляемых частиц менее 1700

кг/м3 (применяется только в теплое время

года), и без их погружения при открытой

заслонке (последний более продуктивен).

Для очистки буровых растворов от частиц

размером более 74 мкм применяются

гидроциклоны диаметром 150 мм и более,

илистых частиц размером менее 74 мкм

— 50-100 мм и частиц размером 5-10 мкм —

центрифуги. Использование

пескоотделителей и илоотделителей

способствует увеличению механической

скорости проходки, экономии материалов

и повышению технико-экономических

показателей бурения за счет снижения

плотности и вязкости очищенного бурового

раствора. При этом двухступенчатая

очистка (вибросито-пескоотделитель)

позволяет удалить до 35-40% твердой фазы,

а трехступенчатая

(вибросито-пескоотделитель-илоотделитель)

более 50%. Если наблюдается большая

потеря раствора через песковую насадку,

а плотность пульпы менее 1700 кг/м , то

основными причинами являются износ

песковой насадки до 20 мм и более, низкое

содержание шлама в растворе и недостаточное

давление перед гидроциклонами.

Для эффективного удаления мелких частиц утяжелителя (регенерации) применяются центрифуги и сепараторы. Для регенерации утяжелителя используем шнековую осадительную центрифугу типа ОГШ 502к-4 с горизонтальным расположением барабана (ротора), диаметром 400 мм, частота вращения которого 1600-2000 об/мин. Внутри барабана в том же направлении вращается шнек с частотой вращения на 25-40 об/мин., меньше, чем ротор. Осадительная центрифуга удаляет до 98% барита, а гидроциклон до 75-80%. Режим работы центрифуг зависит от условий бурения. При высоких скоростях проходки и небольшой плотности раствора рационально более полно удалять глину (особенно агрегированную флокулянтами), а при средних скоростях проходки и утяжеленном растворе необходимо удалять частицы барита. Регулирование эффективности работы центрифуги возможно за счет изменения частоты вращения, вязкости подаваемого раствора и его расхода через центрифугу

Преимущества: более полное возвращение барита в систему циркуляции.

Недостатки:

- недостаточное разделение твердой фазы;

- необходимость разбавления бурового раствора водой.