- •Лабораторная оабота 4

- •1 Основные понятия и определения

- •- Счётчик электроэнергии

- •- Бак с водой

- •- Всасывающий трубопровод

- •- Счётчик электроэнергии

- •- Бак с водой

- •- Всасывающий трубопровод

- •5. Обработка опытных данных.

- •1. Определить напор развиваемый насосом:

- •1.Описание установки

- •3. Порядок проведения работы

- •4. Обработка опытных данных

- •Лабораторная работа 7

- •Описание аппарата

- •Проведение опыта

- •Расчет коэффициента теплопередачи

- •V. Обработка опытных данных

- •3. Влажность, отнесенная к сухому материалу (влагосодержание)

- •Лабораторная работа 10

- •Вопросы для самопроверки

- •Лабораторная работа 12

- •I. Общие сведения

- •II. Описание установки

- •III. Методика проведения работы.

- •IV. Обработка опытных данных и составление отчета

- •V. Содержание отчета

- •1. Общие сведения

- •2. Описание установки

- •3. Методика проведения работы

- •4. Обработка результатов

V. Обработка опытных данных

Определяется:

1. Содержание влаги в материале W, =G0-Gi

W2 = Go - G2 и т.д.

где \Ni - количество удаленной влаги, кг Go - начальная масса материала, кг Gi - масса материала через 5 минут после сушки, кг G2 - масса материала через 10 минут после сушки, кг

2. Скорость сушки N = W/F*t

где N - скорость сушКИ, г/м2с

F - поверхность высушиваемого материала, м2 т - время сушки, с

3. Влажность, отнесенная к сухому материалу (влагосодержание)

Uh=Go-Gc

.100%

Gc

\j\

= G'"Gc

* 100% и

т.д.

G

где Gc - масса абсолютно сухого материала 4. Построить график зависимости:

а) U - т (влагосодержание - время)

б) N - U (скорость сушки - влагосодержание)

в) N - т (скорость сушки - время)

5. Вывод по работе

VI. Вопросы для самопроверки

Сущность процесса сушки, основные способы сушки.

Основное условие процесса сушки.

Виды связи влаги с материалом

Что такое скорость сушки? Как она применяется в процессе сушки?

Что такое влажность материала?

Объясните кривую скорости сушки.

Объясните методику проведения работу.

В результате выполнения данной работы студенты должны знать:

Теоретические основы процесса сушки.

Устройство и принцип действия сушилки.

Методику проведения лабораторной работы.

Методику выполнения необходимых расчетов.

Должны уметь:

Выполнять лабораторный эксперимент и делать расчет

Лабораторная работа 10

"Изучение устройства и работы дробилок"

Цель работы: Практическое ознакомление с устройством и работой

измельчающих машин: измельчение небольшой порции материала в молотковой дробилке, проведение ситовых анализов, составление графической зерновой характеристики (гранулометрического состава) исходного измельченного продукта и расчет степени измельчения дробилок.

Общие сведения: Скорость химических и диффузионных процессов, протекающих с участием твердой фазы, повышается при увеличении ее поверхности. Увеличить поверхность обрабатываемого твердого материала можно, уменьшая размеры его кусков, т.е. путем измельчения.

Процессы измельчения условно подразделяют на дробление (крупное, среднее и мелкое) и измельчение (тонкое и сверхтонкое). Измельчение материалов осуществляют путем раздавливания, раскалывания, истирания и удара. В большинстве случаев эти виды воздействия на материал используют комбинированно; при этом обычно основное значение имеет один из них, что обусловлено конструкцией машины; применяемой для измельчения.

В зависимости от физико-механических свойств и размеров кусков (крупности) измельчаемого материала выбирают тот или иной вид воздействия. Так, дробление твердых и хрупких материалов производят раздавливанием, раскалыванием и ударом, твердых и вязких - раздавливанием и истиранием.

Дробление материалов обычно осуществляют сухим способом (без применения воды), тонкое измельчение часто проводят мокрым способом (с использованием воды). При мокром измельчении нет пыли и транспортировка облегчается.

Результат измельчения характеризуется степенью измельчения, равной отношению среднего характерного размера куска материала до измельчения к среднему характерному размеру куска после измельчения:

. D i —

d

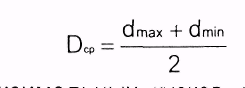

Для расчета среднего характерного размера куска материал разделяют с помощью сит на несколько фракций. В каждой фракции находят средний характерный размер как полусумму характерных размеров максимального dmax, так и минимального dmin кусков:

Практически

размер максимальных кусков

определяется размером отверстий сита,

через которое проходит весь материал

данной фракции, а размер минимальных

кусков

- размером отверстий сита, на котором

данная фракция материала остается.

кусков

определяется размером отверстий сита,

через которое проходит весь материал

данной фракции, а размер минимальных

кусков

- размером отверстий сита, на котором

данная фракция материала остается.

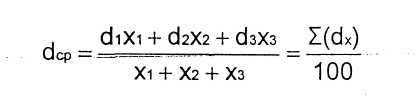

Средний характерный размер куска в смеси вычисляют по уравнению:

![]()

Где dcpi, dcp2, ■■■ , dcpn-средние размеры кусков каждой фракции; at, аг, ... ,а„- содержание каждой фракции, вес %.

По своему назначению измельчающие машины условно делятся на дробилки крупного, среднего и мелкого дробления и мельницы и сверхтонкого измельчения

/.

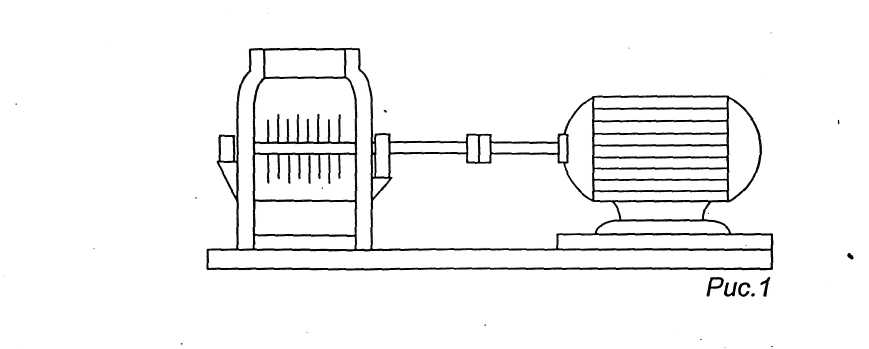

Описание

установки

Учебное

дробильное оборудование состоит из

молотковой дробилки (рис.1) и классификатора

- набора сит с

круглыми

отверстиями.

//. Методика проведения работы и обработка опытных данных

Взвешивают около 100г крупных кусков исходного_материала, например кирпича (задание дает преподаватель) и эту порцию пропускают через дробилку.

Измельченный материал собирается в приемник дробилки. Оттуда материал пересыпают на верхнее сито.

Сита должны быть расположены в порядке уменьшения размеров отверстий сит сверху вниз. Рассей измельченного материала производят путем встряхивания набора сит вручную в течение 10-15 минут.

По окончании рассева взвешивают остаток на каждом сите, включая также и материал, попавший в донышко.

Результаты ситового анализа и определение суммарного остатка на ситах (в %)

Отверстие сит d, мм |

Ситовой анализ продукта после измельчения |

||

Гр. |

% |

Суммарный % (остаток сверху по ситам) |

|

5 |

|

|

|

4 |

|

|

|

3 |

|

|

|

2 |

|

|

|

Донышко |

|

|

100,0 |

ВСЕГО: |

|

100,0 |

|

Посггсгвзвешивания все остатки на ситах ссыпают вместе, перемешивают, и эту смесь подают на измельчение в молотковую дробилку.

Измельченный материал после молотковой дробилки снова подвергают ситовому анализу, и результаты ситового анализа вносят в ту же таблицу.

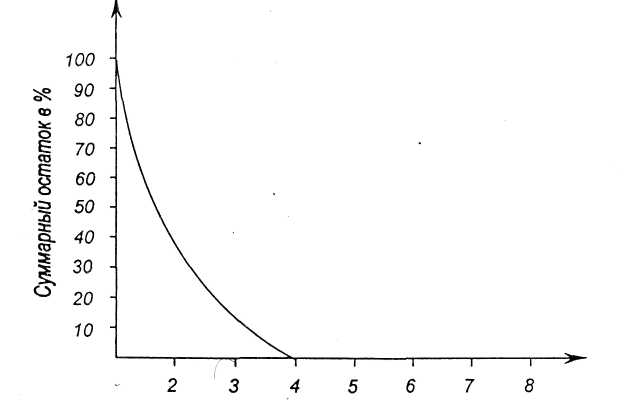

По данным таблицы строят график характеристик измельченного материала после валковой и молотковой дробилок.

Кривая

1 - после молотковой дробилки

Где d1)d2-

средние размеры зерен отдельных фракций ситового анализа, определяемые как полусумма размеров отверстий двух сит- ближайшего верхнего, через которое прошли все зерна данной фракции, и сита, на котором зерна этой фракции задержались, не просеявшись через него;

х-i, х2, Хз - массовые проценты каждой фракции (Ех = 100%)

2) Линейная степень измельчения:

![]()

Где dH и о"к- начальный (наибольший) и конечный размеры измельчения.

■ Вывод по работы: