- •Воронежский государственный технический

- •Университет

- •В.М. Пачевский

- •Технология машиностроения

- •Деталь как объект производства

- •Основные требования к детали

- •1.2. Точность обработки

- •1.2.1. Факторы, определяющие точность обработки

- •1.2.2. Факторы, влияющие на точность обработки

- •1.2.3. Методы исследования точности

- •1.2.4. Методы обеспечения заданной точности

- •1.3. Качество поверхности

- •1.3.1. Основные понятия и определения

- •1.3.2. Параметры оценки и измерение шероховатости

- •1.3.3. Влияние качества поверхности на

- •Материал детали

- •1.5. Технологичность конструкций деталей машин

- •2. Основы проектирования технологических процессов изготовления машин

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Исходные данные для проектирования

- •2.4. Определение вида производства и формы

- •2.5. Технологический контроль рабочего чертежа

- •2.6. Выбор метода получения заготовки

- •Базирование детали. Выбор установочных баз

- •2.7.1. Понятие о базах, их классификация и назначение

- •2.7.2. Основные схемы базирования по опорным базам

- •Методика выбора базирующих поверхностей

- •Выбор маршрута обработки детали

- •2.8.1. Выбор маршрута обработки отдельных

- •2.8.2. Составление маршрута обработки детали

- •2.8.3. Построение операций механической обработки

- •Установление режимов резания и выбор технологического оснащения

- •2.9.1. Установление режимов резания

- •2.9.2. Выбор технологического оборудования

- •2.9.3. Выбор технологической оснастки

- •2.10.Техническое нормирование

- •2.11. Заполнение технологической документации

- •3.1. Обработка наружных цилиндрических поверхностей

- •3.1.1. Токарная обработка

- •3.1.2. Шлифование

- •3.1.3. Отделочные виды обработки

- •3.1.4. Приспособления для токарных и шлифовальных

- •3.2. Обработка внутренних поверхностей тел вращения (отверстий)

- •3.2.1. Виды отверстий и способы их обработки

- •3.2.2. Обработка на сверлильных станках

- •3.2.3. Обработка на расточных станках

- •3.2.4. Обработка на шлифовальных станках

- •3.2.5. Обработка на протяжных станках

- •3.2.6. Отделочные виды обработки отверстий

- •3.2.7. Режущие инструменты для обработки отверстий

- •3.2.8. Приспособления для обработки отверстий

- •3.3. Обработка плоских поверхностей

- •3.3.1. Методы обработки плоских поверхностей

- •3.3.2. Инструмент для обработки плоскостей

- •3.3.3. Приспособления, применяемые

- •3.4. Обработка сложных поверхностей

- •3.4.1. Виды сложных поверхностей и их классификация

- •3.4.2. Методы обработки сложных поверхностей

- •3.5. Образование резьбовых поверхностей

- •3.5.1. Виды резьб, их назначение и классификация

- •3.5.2. Нарезание наружной резьбы

- •3.5.3. Нарезание внутренней резьбы

- •3.6. Обработка зубчатых поверхностей

- •3.6.1. Виды зубчатых колес, их назначение

- •3.6.2. Основные методы обработки зубьев

- •3.6.3. Обработка зубьев червячных пар

- •3.6.4. Отделочные виды обработки зубчатых колес

- •3.7. Обобщенная таблица шероховатости поверхности,

- •3.8. Особые методы обработки

- •3.8.1. Обработка металла давлением в холодном

- •3.8.2. Электрические методы обработки

- •4. Групповая обработка - основа эффективного производства

- •4.1. Основы групповой обработки

- •4.2. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •5. Сборка машин

- •6. Приспособления в машиностроении

- •6.1. Классификация приспособлений

- •6.2. Основные положения, необходимые

- •3 94026 Воронеж, Московский просп., 14

3.2.2. Обработка на сверлильных станках

Сверлильные станки подразделяют на универсальные, специализированные и специальные. На универсальных сверлильных станках можно выполнять любые операции по обработке отверстий. К универсальным станкам относятся: вертикально-сверлильные, радиально-сверлильные, настольно-сверлильные и др.; к специализированным сверлильные станки для глубокого сверления. В массовом производстве применяют специальные агрегатные многошпиндельные сверлильные станки, предназначенные для выполнения определенной операции.

При необходимости соблюдения точных межцентровых расстояний между отверстиями применяют кондукторные плиты, которые перед сверлением отверстий подводят к поверхности обрабатываемой заготовки, а затем шпиндели с инструментами направляют для сверления через кондукторные втулки, установленные на плите.

В массовом производстве при обработке заготовок корпусных деталей и др. применяют агрегатные многошпиндельные станки, которые состоят из нормализованных узлов и механизмов. На агрегатных станках производят сверление, развертывание, нарезание резьбы и прочие работы, которые обычно выполняют на сверлильных станках. Агрегатные сверлильные станки во многих случаях встраивают в автоматические станочные линии. Их можно переналаживать в зависимости от условий и требований технологического процесса.

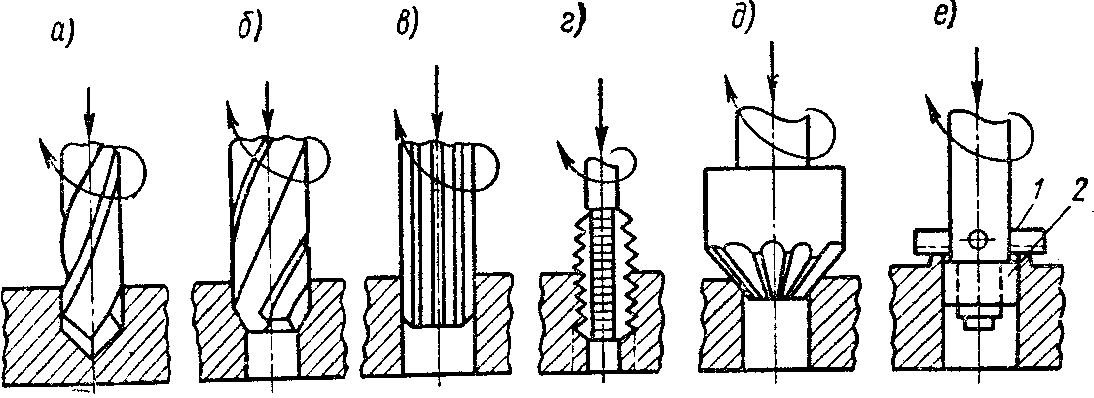

Основные виды обработки, которые можно выполнять на сверлильных станках, приведены на рис. 3.10.

Сверление отверстий производится при вращении сверла и его осевой подаче (рис. 3.10, а). Инструментом служит обыкновенное спиральное или другой конструкции сверло. Сверление обеспечивает шероховатость Ra = 5 - 20 мкм и 9-й квалитет точности.

На сверлильном станке часто выполняют рассверливание, т. е. вторичную обработку сверлом большего диаметра ранее просверленного отверстия, это делают для того, чтобы сохранить межцентровое расстояние при сверлении отверстий больших диаметров, когда обработка одним сверлом большего диаметра может дать значительное отклонение оси сверления. При нормальном сверлении достигается точность отверстия по 9 - 10-му квалитетам.

Зенкерование отверстий (рис. 3.10, б) производится зенкером и служит для улучшения геометрической формы ранее просверленного цилиндрического отверстия. Черновое зенкерование обеспечивает точность обработки отверстия 9-й квалитет и шероховатость Ra = 5-20 мкм, чистовое зенкерование обеспечивает точность обработки отверстия 7-8 квалитеты и шероховатость Ra = 1,25-10 мкм.

Развертывание отверстий (рис. 3.10, в) выполняют после зенкерования, для того чтобы устранить грубые следы предыдущей обработки; расположение оси отверстия при этой операции не может быть исправлено.

Развертывание производят одно- или многократно. При однократном развертывании достигается точность обработки отверстия по 7 ÷ 8-му квалитетам, а при двух- или трехкратном развертывании можно достигнуть точности по 6 ÷7-му квалитетам. Шероховатость поверхности отверстия при развертывании может быть доведена до 0,16- 0,32 мкм.

Нарезание резьбы (рис. 3.10, г) производят после сверления отверстия под размер нарезаемой резьбы метчиками различных конструкций. При этом необходим обратный ход шпинделя (реверсирование) для вывертывания метчика из заготовки после нарезания резьбы. Исключение составляют так называемые «падающие» метчики (выпадающие из гнезда шпинделя) и специальные гаечные метчики, у которых нарезанные гайки перемещаются последовательно на гладкую часть стержня метчика.

Цекование (рис. 3.10 е) предусмотрено для подрезки торца бобышки заготовки или для получения ступенчатого отверстия. Эту операцию выполняют специальным инструментом - цековкой, которая имеет переставной резец 1, устанавливаемый по размеру диаметра обрабатываемой поверхности, и направляющую часть 2 для обеспечения соосности поверхностей ступенчатого отверстия.

Рис. 3.10. Основные виды обработки на сверлильных станках