- •2. Механизмы передачи вращательного движения

- •2.1. Синтез механизмов передачи вращательного движения

- •Передаточное отношения для таких механизмов равно

- •2.2. Зубчатые передачи с эвольвентным профилем

- •2.2.1. Геометрические характеристики элементов передачи

- •Любая точка на эвольвенте окружности характеризуется радиусом r и углом :

- •Исходного контура

- •2.2.2. Нагрузки и напряжения в элементах передач

Исходного контура

Размеры колес со смещением исходного контура:

- начальные диаметры dw

dw1 = 2aw/(u1), (2.64)

dw2 = 2awu /(u1); (2.65)

- диаметр окружности выступов da

da = d + 2(ha* +x –y) m, (2.66)

где y – коэффициент уравнительного смещения (рисунок 2.17)

y=(x2x1 ) –y, (2.67)

где y – коэффициент воспринимаемого смещения (рисунок 2.19)

y=(aw–a)/m; (2.68)

- диаметр окружности впадин

df = d –2(ha* +c* –x)m, (2.69)

где ha*- коэффициент высоты головки; c* - коэффициент радиального зазора;

х - коэффициент смещения исходного контура;

- толщина зуба по делительной окружности

s = m [( /2) + 2xtg ]; (2.70)

- ширина зуба по начальной окружности

sw = 2rw [( s /2rw) +inv ]. (2.71)

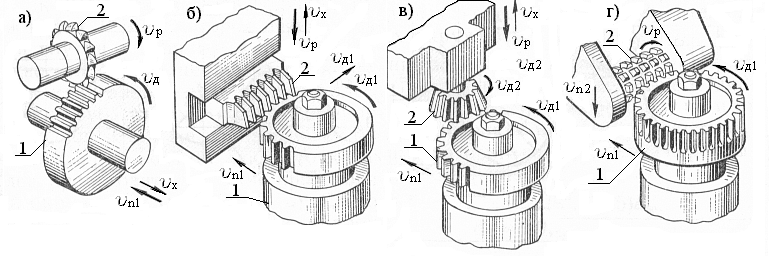

В настоящее время зубчатые колеса изготавливают преимущественно способом огибания. Режущим инструментом является зубчатая рейка (гребенка), червячная фреза или долбяк (рисунок 2.21).

Рисунок 2.21 – Схемы нарезания зубьев: а) фрезой; б) инструментальной рейкой; в)долбяком; г) червячной фрезой

Метод нарезания зубьев копированием (дисковой или пальцевой фрезой) создает впадины в заготовке, профили которых соответствуют профилю инструмента (рисунок 2.21,а). Впадина профрезеровывается по всей ширине колеса, затем поворачивается на угловой шаг и фрезеруется следующая впадина. При нарезании зубьев методом обкатки (инструментальной рейкой – гребенкой, долбяком, червячной фрезой) инструменту и нарезаемому колесу сообщается такое относительное движение (обкатка), как если бы они находились в действительном зацеплении (рисунки: 2.21,б; 2.21,в; 2.21,г). Профиль нарезаемого зуба получается как огибающая всех положений режущей кромки инструмента, т.е. инструмент как бы обкатывает нарезаемое колесо.

Процесс изготовления зубчатых колес способом огибания можно рассматривать как зацепление исходного производящего контура инструмента с заготовкой.

Нарезание зубьев колеса может производится без смещения исходного контура и со смещением. При нарезании колеса начальная прямая обкатывается без скольжения по делительной окружности, поэтому шаг делительной окружности колеса равен шагу инструмента. На станке режущий инструмент можно расположить с разным смещением mx относительно заготовки.

Взаимное положение профилей зубьев при нарезании контролируется путем измерения постоянной хорды, длины общей нормали или размеров по роликам (шарикам). Эти размеры проставляются на рабочих чертежах колес.

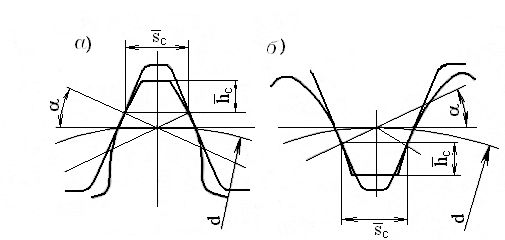

Постоянная хорда равна расстоянию между точками касания профилей зубьев и боковых сторон рейки при их симметричном расположении относительно оси симметрии зуба (рисунок 2.22).

Рисунок 2.22 – Схема замера постоянной хорды:

а) для зубчатых колес с внешними зубьями; б) для колес с внутренними зубьями

Величина постоянной хорды равна

=(0,5cos2+xsin2)m. (2.72)

Расстояние от постоянной хорды до окружности вершин равно

=0,5(da1 –d1– tg). (2.73)

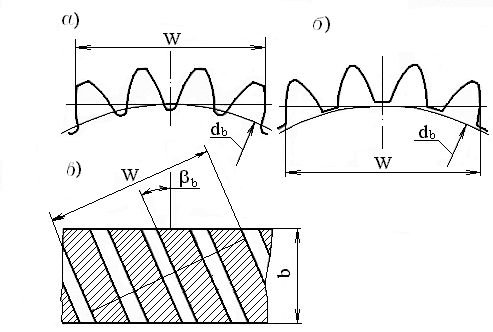

Отрезок касательной к окружности db между разноименными профилями, нормальными к этой касательной и расположенными по разные стороны от точки касания называют общей нормалью (рисунок 2.23).

Длина W общей нормали равна

W=[(zn–0,5)+2хtg+ zinvt]mcos, (2.74)

где zn – расчетное число зубьев (впадин) в длине общей нормали для зубчатых колес с внешним (внутренним) зацеплением, округленное до целого числа

zn =(z/)[(tgx/cos2b) – (2xtg/z) –invt]+0,5. (2.75)

Рисунок 2.23 – Схема замера длины общей нормали зубьев цилиндрических колес: а) наружные зубья; б) с внутренние зубья; в) косозубое колесе (сечение зубьев колеса плоскостью, касательной к основному цилиндру).