- •Основные элементы систем нефтегазосбора. Требования к промысловым системам нефтегазосбора и подготовки.

- •Существующие системы нефтегазосбора (самотечная, Бароняна-Вазирова, Гипровостокнефть, Грозненская, Западной Сибири, унифицированная, совмещенная)

- •Современные методы измерения продукции скважин (Спутник-а, Спутник –б, Спутник- в, расходомеры, влагомер, диафрагмы).

- •Технологические расчеты промысловых трубопроводов. Классификация промысловых трубопроводов.

- •Гидравлический расчет простых трубопроводов.

- •Гидравлический расчет сложных трубопроводов. Расчет сборного и раздаточного коллекторов.

- •Гидравлический расчет сложных трубопроводов. Расчет параллельных и кольцевых трубопроводов.

- •Неизотермическое течение жидкостей в трубопроводе. Расчет трубопроводов при неизотермическом течении жидкости

- •Гидравлический расчет трубопроводов, транспортирующих вязкопластичные жидкости.

- •Гидравлический расчет трубопроводов для нефтяных эмульсий.

- •Дифференциальное и контактное разгазирование. Расчет процесса сепарации по закону Рауля-Дальтона.

- •1 Контактное разгазирование, 2 дифференциальное разгазирование

- •Расчет количества газа, выделяемого из нефти по коэффициенту растворимости.

- •Определение пропускной способности и диаметра нефтегазовых сепараторов. Расчет гравитационных сепараторов по газу.

- •Определение пропускной способности и диаметра нефтегазовых сепараторов. Расчет гравитационных сепараторов по жидкости.

- •Определение пропускной способности и диаметра нефтегазовых сепараторов. Расчет циклонных сепараторов.

- •Определение пропускной способности и диаметра нефтегазовых сепараторов. Расчет насадочных сепараторов.

- •Выбор числа ступней сепарации. Давление в сепараторе.

- •Очистка газа от сероводорода в варианте безнасосной циркуляции использованием реагента Трилон-б

- •Аппараты для разгазирования и частичного обезвоживания нефти.

- •Отечественные промысловые трехфазные сепараторы. Назначение и конструктивные особенности.

- •Технология сепарации газонефтяной смеси в блоке кдф – сборная емкость. Сепарация газонефтяной смеси в кдф. Назначение кдф. Определение длины и диаметра кдф.

- •Нефтяные эмульсии. Классификация. Условия образования. Основные свойства нефтяных эмульсий.

- •Разрушение нефтяных эмульсий обратного типа.

- •Вопрос 5.10: Фильтрация.

- •Классификация деэмульгаторов. Основные требования, предъявляемые к деэмульгаторам.

- •Ассортимент деэмульгаторов, применяемых в оао «Татнефть»

- •Основные методы сокращения вредных выбросов в атмосферу при эксплуатации резервуарных парков.

- •2. К ним относят цвет окраски резервуаров:

- •3. Гус (газоуравнительная система).

- •Расчет потерь легких фракций при больших и малых дыханиях резервуаров

Очистка газа от сероводорода в варианте безнасосной циркуляции использованием реагента Трилон-б

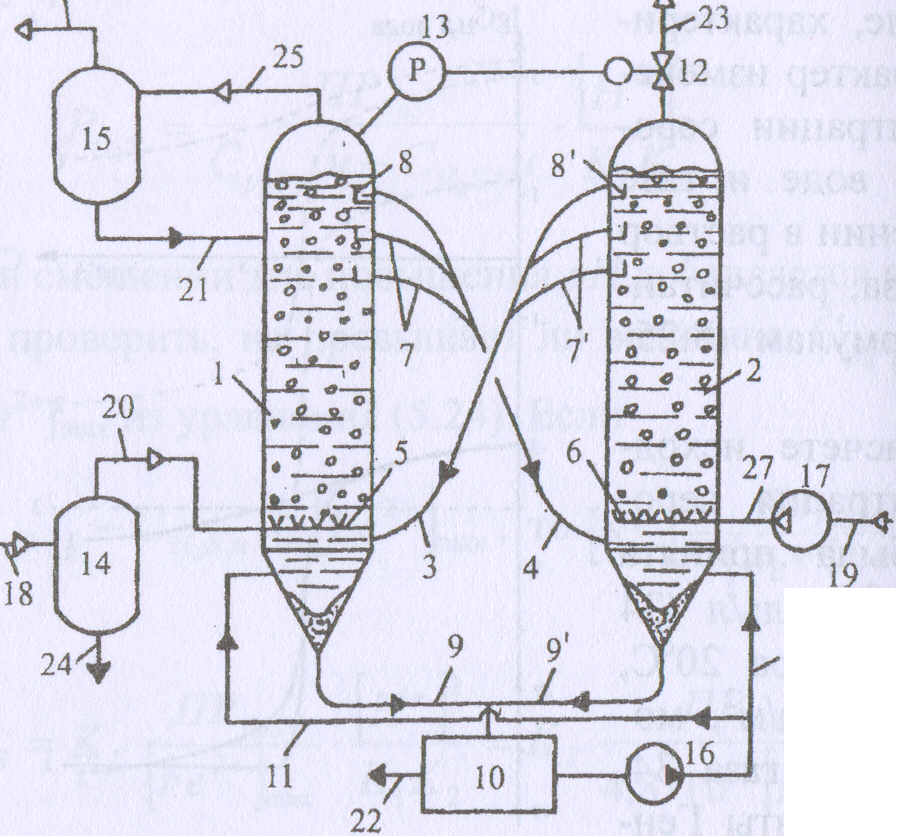

Технология и установка для очистки газа от сероводорода с получением элементарной серы в безнасосном варианте циркуляции католического абсорбента имеет существенные преимущества перед традиционным (рис. 5.14).

В общем составе абсорбента 2% массовых составляет трилон Б -динатриевая соль этилендиаминтетрауксусной кислоты, имеющей следующую структурную формулу

(5.29)

(5.29)

Рис. 5.14. Установка для очистки газа от сероводорода в варианте без насосной циркуляции абсорбента.

Реакция извлечения H2S из газа комплексом трехвалентного железа с трилоном Б (Т) протекает в соответствии с (5.29)

H2S

+

2Fe"'T

![]() S + 2Н+

+

2Fe"T

.

S + 2Н+

+

2Fe"T

.

Реакция регенерации абсорбента кислородом воздуха осуществляется в соответствии со следующей формулой:

4Fe//T +O2 +4H+ 4Fe///T + H2O

В соответствии с технологией расход компонентов абсорбента, необходимого для изолирования 1 тонны H2S составляет

Сульфат железа |

40 кг |

FeSO4 |

Трилон Б |

50 кг |

|

Тринатрий фосфат |

15кг |

Na2SO3 10H2O |

Кальцинированная сода |

15кг |

|

Степень очистки газа не менее 99,9%. При давлении очищенного газа до 0,3 атм, регулирование очистки осуществляется без средств автоматизации. При давлении более 0,3 атм необходимо использование автоматики для поддержания давления отработанного воздуха, равным давлению очищенного газа.

Для предотвращения замерзания раствора в абсорбент вводят моноэтиленгликоль в количестве 40%. Абсорбент пожаробезопасен, не токсичен и до температуры +500C по отношению к углеродистым сталям не агрессивен. Плотность раствора 1100 кг/мЗ.

Для осуществления регенерации абсорбента температуру не следует снижать ниже + 10 0С.

Процесс окисления H2S сопровождается выделением тепла. В теплоизолированном абсорбере при концентрации H2S в газе более 1% необходимая температура абсорбента поддерживается за счет тепла реакции, а при меньших концентрациях H2S в газе его нужно подогревать сухим паром или электронагревателем.

Получение товарной серы из фильтрата достигается традиционными методами, т.е. переплавкой.

Установка работает следующим образом [75].

Абсорбер 1 и регенератор 2 заполняют абсорбентом сероводорода - раствором комплекса трехвалентного железа с этилендиаминтетрауксусной кислотой, взятыми в соотношении 1:8 соответственно; по подводящему трубопроводу 18 через входной сепаратор 14 и трубопровод 20 в абсорбер 1 подают газ с содержанием сероводорода 34,1-40,2 г/м3 через распределитель газа 5, расположенный в нижней части абсорбера. Сероводородсодержащий газ проходя через слой абсорбента, очищается от сероводорода и по трубопроводу 25 поступает в выходной сепаратор 15, где осушается и с остаточным содержанием сероводорода до 20 мг/мЗ по трубопроводу 26 направляется потребителю. Отделившийся от газа абсорбент по трубопроводу 21 поступает в верхнюю часть абсорбера 1. Одновременно с подачей сероводородсодержащего газа в абсорбер, в регенератор 2 компрессором 17 через распределитель воздуха 6 подают воздух, который с помощью присутствующего в нем кислорода регенерирует отработанный абсорбент, поступающий из абсорбера 1 по закругленному трубопроводу 4 в нижнюю часть регенератора 2, при этом участок трубопровода, входной в нижнюю часть, установлен тангенциально и расположен ниже распределителя воздуха 6. Отработанный воздух из верхней части регенератора 2 отводят через воздушный клапан 12 и трубопровод 23 в атмосферу. Для поддержания равных давлений в абсорбере и регенераторе регулирующий клапан 12, установленный на регенераторе, соединен с датчиком давления 13, установленным в верхней части абсорбера. Подготовленный таким образом раствор из регенератора 2 по закругленному трубопроводу 3 поступает в нижнюю часть абсорбера 1, входной участок которого установлен тангенциально к корпусу абсорбера и расположен ниже распределителя газа 5. Плотность жидкости в абсорбере и регенераторе, где осуществляется барботаж её газом и воздухом соответственно, меньше плотности дегазированной жидкости в трубопроводах 3 и 4. Существующая разность плотностей позволяет осуществлять циркуляцию жидкости (абсорбента) из одного аппарата в другой. Наличие наклонных перемычек 7 и 7/ в верхних частях трубопроводов 3 и 4, диаметры которых меньше диаметров отводящих абсорбент из абсорбера и регенератора трубопроводов 3 и 4, причем диаметры нижних меньше диаметра верхних, соединенных с карманами 8 и 8/, расположенными на внутренних стенках корпусов абсорбера регенератора, позволяет регулировать и поддерживать циркуляцию жидкости в аппаратах в случае изменения давления очищенного газа. При увеличении давления очищенного газа уровень абсорбента в абсорбере понижается, а в генераторе повышается (до тех пор, пока клапан 12 с помощью датчика 13 не выровняет давление воздуха в регенераторе и газа в абсорбере). При этом уровень абсорбента может опускаться ниже верхней части трубопровода 4, соединенного с абсорбером. В этом случае циркуляция абсорбента по установке не нарушается, так как абсорбент начинает циркулировать через верхнюю перемычку 7. Если уровень жидкости понижается еще ниже, то циркуляция осуществляется через нижнюю перемычку 7. Таким образом, предотвращается нарушение циркуляция абсорбента. Причем диаметр верхней перемычки 7 меньше диаметра трубопровода 4, а диаметры перемычек уменьшаются сверху вниз. Такое распределение диаметров по высоте позволяет исключить циркуляцию абсорбента через верхнюю часть трубопровода 4 и перемычки 7 одновременно. Верхняя перемычка 7 начинает «работать» только тогда, когда уровень жидкости опускается ниже верхней части трубопровода 4, а нижняя перемычка 7- когда уровень жидкости опускается ниже верхней перемычки.

Таким образом, расположение труб крест-накрест и места входа и выхода отработанного и отрегенерированного абсорбента присоединении аппаратов между собой, снабжение верхних частей закругленных трубопроводов наклонными перемычками, соединенными последовательно с карманами, расположенными на внутренних стенках абсорбера и регенератора, позволяет обеспечить стабильную безнасосную циркуляцию абсорбента на установке.

В процессе абсорбции сероводорода в результате реакции с абсорбентом образуется сера, которая в виде суспензии в отработанном абсорбере поступает по закругленному трубопроводу 4 в нижнюю часть регенератора 2, где оседает и выводится из него по трубопроводу 9 на узел 10 выделения серы. Закругление трубопроводов 3 и 4 предусмотрено для исключения оседания и образования в них серных пробок.

Отработанный абсорбент с наиболее мелкими частицами серы в регенераторе обрабатывается кислородом воздуха, восстанавливает свои поглотительные свойства и по закругленному трубопроводу 3 поступает вниз абсорбера, где доочищается от серы и поднимается дальше в абсорбер, контактируя с сероводородсодержащим газом. Затем процесс повторяется. Скорость циркуляции абсорбента поддерживают в пределах 4,2-18,1 м3/ч, что позволяет производить очистку 80-276 м3/ч сероводород содержащего газа до остаточного содержания сероводорода 20 мг/м3.

Суспензия серы в абсорбенте из нижней зоны абсорбера 1 по трубопроводу 9 поступает на узел 10 выделения серы, откуда по трубопроводу 22 выводится потребителю. Абсорбент, отделившийся на узле выделения по трубопроводам 11 и 11/ , насосом 16 подается в нижнюю часть абсорбера и регенератора, при этом выходы из расположены тангенциально корпусам аппаратов и ниже распределителей газа и воздуха 6, но в противоположенном направлении к входным в нижнюю часть участков трубопроводов 3 и 4, расположенных крест-накрест, что позволяет периодически взмучивать осевшую серу, избегая, тем самым ее уплотнения на дне аппаратов, и своевременно выводить из абсорбера и регенератора.

Технико-экономическая эффективность такой установки для очистки газа от сероводорода достигается за счет снижения капитальных затрат на 14% и эксплуатационных на 44%.