- •Содержание:

- •1. Описание конструкции разрабатываемого привода

- •2. Выбор электродвигателя и кинематический расчет привода

- •3. Расчет передач (конической прямозубой, цепной)

- •3.1. Расчет конической прямозубой передачи

- •3 .2. Расчет цепной передачи.

- •4. Предварительный расчет валов и выбор подшипников.

- •Ведущий вал

- •Ведомый вал:

- •5. Предварительный расчет муфт

- •6. Разработка компоновочной схемы и схемы силового нагружения привода

- •7. Расчет валов на усталостную прочность.

- •8.Расчет подшипников на долговечность

- •9. Расчет элементов корпуса

- •10.Подбор и проверочный расчет шпоночных соединений.

- •11. Назначение посадок, шероховатостей, допусков формы и расположения поверхностей

- •12. Выбор способа смазывания передачи и подшипников

- •13.Краткое описание сборки редуктора

- •14.Список литературы

9. Расчет элементов корпуса

Корпус редуктора выполняем литым из чугуна марки СЧ 15 ГОСТ 1412-79.

Для удобства сборки корпус выполняем разборным. Плоскость разъема проходит через оси валов, что позволяет использовать глухие крышки для подшипников. Плоскость разъема для удобства обработки располагаем параллельно плоскости основания.

Для соединения корпуса и крышки редуктора по всему контуру плоскости разъема выполняем фланцы.

Принимаем δ=

Толщина фланца корпуса редуктора

принимаем b=15 мм

Толщина фланца крышки редуктора

принимаем

Нижний пояс корпуса

принимаем p=24 мм

Толщина ребер корпуса редуктора

принимаем m=9 мм

Толщина ребер крышки редуктора

принимаем m=9 мм

Диаметр фундаментальных болтов

принимаем d1=19мм

Диаметр

болтов у подшипников

Диаметр

болтов у подшипников

принимаем d2=14 мм

Диаметр болтов соединяющих основание корпуса с крышкой

принимаем d3=11 мм

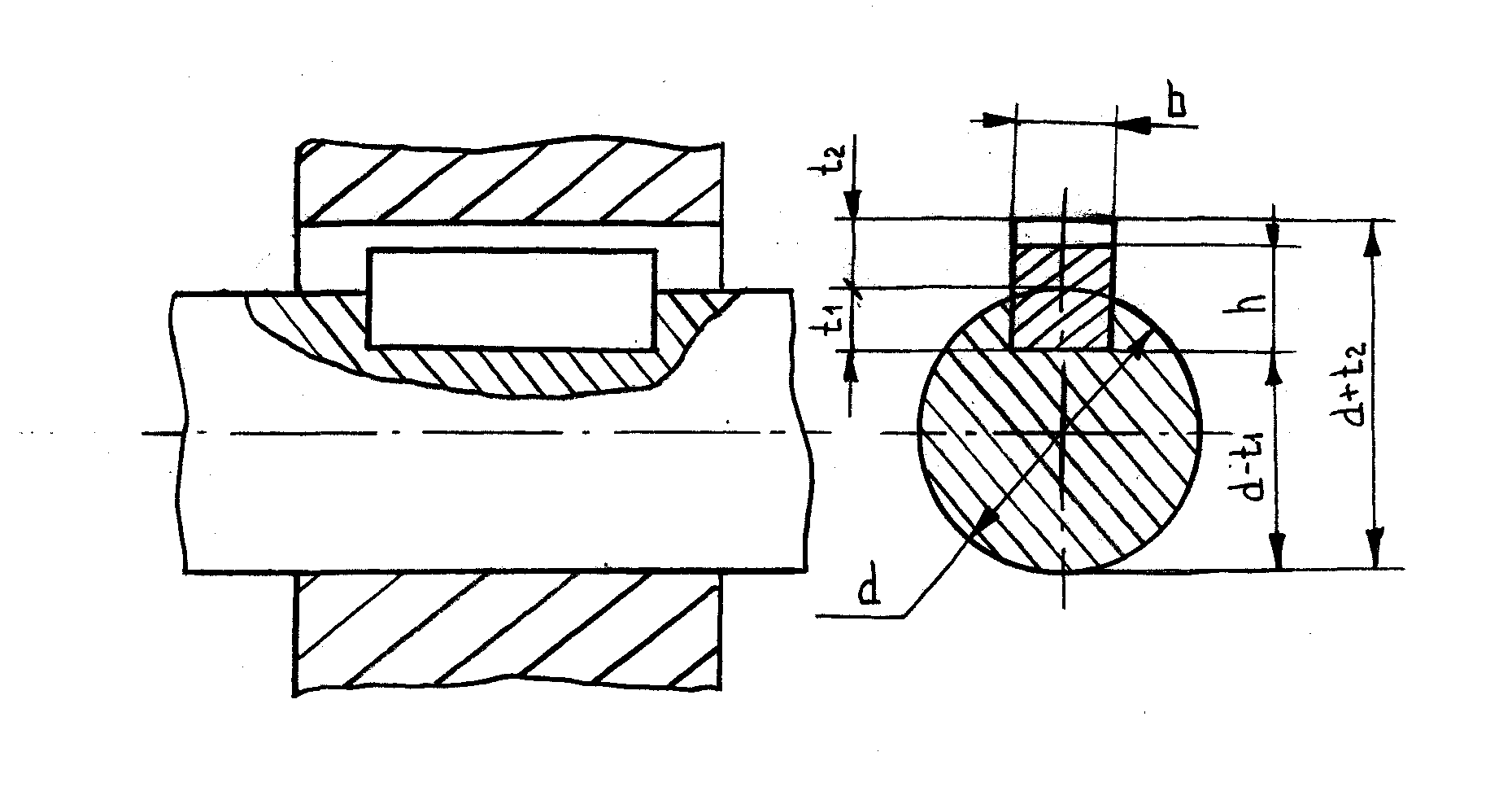

10.Подбор и проверочный расчет шпоночных соединений.

Для всех шпоночных соединений принимаем призматические шпонки со скругленными концами. Материал шпонки ─ Сталь 45

Расчет проводим на смятие боковых граней шпонки выступающих из вала (4.1 [1])

где Т ─ крутящий момент на валу

d ─ диаметр вала

─

рабочая длина шпонки

─

рабочая длина шпонки

l ─ полная длина шпонки

b ─ ширина шпонки

h ─ высота шпонки

t ─ глубина паза вала (таб. 6.9 [1])

=120

МПа ─ допускаемое напряжение при смятии

=120

МПа ─ допускаемое напряжение при смятии

Расчет шпонки под звездочку:

Условие прочности шпонки на смятие выполняется.

Расчет шпонки под шестерню:

Условие прочности шпонки на смятие выполняется.

Расчет

шпонки под колесо:

Расчет

шпонки под колесо:

Условие прочности шпонки на смятие выполняется.

Расчет шпонки под муфту:

Условие прочности шпонки на смятие выполняется.

11. Назначение посадок, шероховатостей, допусков формы и расположения поверхностей

Допуски и посадки основных деталей редуктора принимаем по ЕСДП (Единая система допусков и посадок). ГОСТ 25346 – 82 и ГОСТ 25347 – 82.

Выбор квалитетов точности изготовления деталей согласно рекомендациям [2, стр. 294]:

обработка валов в местах посадок на них других деталей – 6 квалитет;

свободная поверхность валов – 7 и 8 квалитеты;

обработка корпусных деталей – 7 и 8 квалитеты.

Посадки деталей [1, стр. 263, табл. 10.13]:

посадки зубчатых колёс на валы – Н7/р6;

посадка муфты – Н7/m6;

посадка звёздочки – Н7/n6;

шейки валов под подшипники выполнены с отклонением вала m6;

отклонения вала в месте установки уплотнений (манжет) – h11;

отклонение вала в месте установки распорной втулки – m6;

посадки крышек – Н7/h6.

Допуски формы и расположения по ГОСТ 2308-79 назначаем в зависимости от размерного интервала и квалитета ([1], стр. 265, табл. 10.14 – 10.16).

Шероховатость назначаем по рекомендациям

([3], стр. 67) :

:

поверхности установки подшипников – Ra 0,63;

поверхности установки ступиц колёс зубчатой передачи – Ra 1,25;

поверхности установки ступиц звёздочки и муфты – Ra 2,5;

торцевые поверхности для установки подшипников качения, ступиц зубчатых колёс – на класс ниже чистоты обработки, указанной в пунктах 1 – 2;

поверхности валов, взаимодействующие с манжетами – Ra 0,16;

нерабочие поверхности валов – Ra 12,5;

нерабочие поверхности зубчатых колёс – Ra 6,3.