- •Содержание:

- •1. Описание конструкции разрабатываемого привода

- •2. Выбор электродвигателя и кинематический расчет привода

- •3. Расчет передач (конической прямозубой, цепной)

- •3.1. Расчет конической прямозубой передачи

- •3 .2. Расчет цепной передачи.

- •4. Предварительный расчет валов и выбор подшипников.

- •Ведущий вал

- •Ведомый вал:

- •5. Предварительный расчет муфт

- •6. Разработка компоновочной схемы и схемы силового нагружения привода

- •7. Расчет валов на усталостную прочность.

- •8.Расчет подшипников на долговечность

- •9. Расчет элементов корпуса

- •10.Подбор и проверочный расчет шпоночных соединений.

- •11. Назначение посадок, шероховатостей, допусков формы и расположения поверхностей

- •12. Выбор способа смазывания передачи и подшипников

- •13.Краткое описание сборки редуктора

- •14.Список литературы

2. Выбор электродвигателя и кинематический расчет привода

Ft =2,8 кН

Vt=1,7 м/с

DБ=300 мм

α=0 град.

МУВП

2.1.

Определяем общий КПД привода:

2.1.

Определяем общий КПД привода:

а) КПД муфты  ;

;

б) КПД конической передачи  ;

;

в) КПД цепной передачи

г) КПД пары подшипников качения  .

.

Таким образом, общий КПД привода будет:

.

.

Определяем требуемую мощность электродвигателя :

(кВт), где

(кВт), где

мощность

на 3-ем валу привода;

мощность

на 3-ем валу привода;

Определяем частоту электродвигателя

:

:

По таблице определяем передаточное

число цепной передачи:

Общее передаточное число привода:

где

где

передаточное

число редуктора;

передаточное

число редуктора;

где

где

частота

вращения на 3-ем валу;

частота

вращения на 3-ем валу;

2.2. Выбор электродвигателя

Для заданного значения мощности и

частоты принимаем электродвигатель с

номинальной мощностью равной или

несколько превышающей, для которого

кВт,

кВт,

об/мин, скольжение

об/мин, скольжение

Определяем асинхронную частоту двигателя:

Принимаем значение

2.3. Кинематический расчет привода:

2.3.1. Мощности на валах привода

где - мощность на расчетном валу, кВт;

- мощность на расчетном валу, кВт;

- мощность на предыдущем валу, кВт;

- мощность на предыдущем валу, кВт;

- КПД передачи между двумя валами.

- КПД передачи между двумя валами.

;

;

(кВт);

(кВт);

(кВт);

(кВт);

(кВт);

(кВт);

2.3.2. Частота вращения валов:

об/мин;

об/мин;

(об/мин);

(об/мин);

2.3.3. Крутящие моменты на валах привода:

(Н/м);

(Н/м);

(Н/м);

(Н/м);

(Н/м);

(Н/м);

(Н/м).

(Н/м).

2.3.4. Угловые скорости на валах привода:

Вал |

Мощность P, кВт |

Крутящий момент Т, Нм |

Частота оборотов n, об/мин |

Угловая скорость

|

Передаточное число U |

КПД |

I |

5.34 |

52.8 |

967 |

101.2 |

--- |

--- |

II |

5.18 |

51.2 |

967 |

101.2 |

--- |

0.97 |

III |

4.98 |

155.1 |

306.9 |

32.1 |

3.15 |

0.96 |

IV |

4.76 |

413.9 |

109.6 |

11.5 |

2.8 |

0.95 |

Результаты расчетов заносим в табл. 2.2.

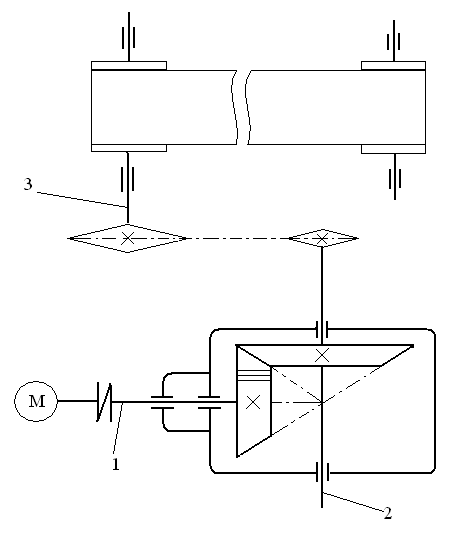

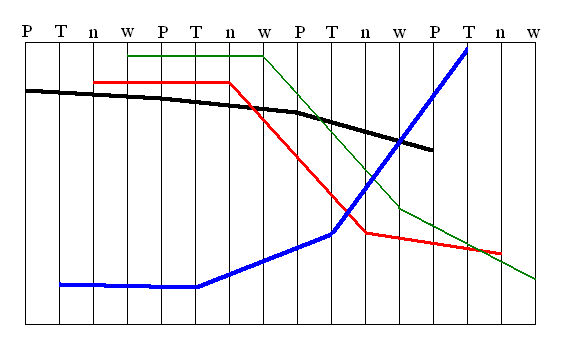

Рис. 2.1 Диаграмма изменения нагрузочных и кинематических характеристик привода

3. Расчет передач (конической прямозубой, цепной)

3.1. Расчет конической прямозубой передачи

Исходные данные для проектирования:

Техническое задание

T1 = 51,2 Н∙м

T2 = 155,1 Н∙м

UЗП = 3,15

ω1 = 101,2 рад/с

ψbRe = 0,285

Рисунок 3.1 – Расчётная схема зубчатой передачи

1) Примем для шестерни и колеса одну и ту же марку стали с различной термообработкой (полагая, что диаметр заготовки шестерни не превысит 120 мм).

По

таблице принимаем для шестерни сталь

40X, термообработка

улучшение с твёрдостью

;

для колеса сталь 40X,

термообработка

улучшение с твёрдостью

;

для колеса сталь 40X,

термообработка

улучшение с твёрдостью

.

.

2) Определяем допускаемые контактные напряжения по формуле 3.9 [1]:

;

;

где Hlimb предел контактной выносливости при базовом числе циклов ;

KHL коэффициент долговечности;

[SH] коэффициент безопасности;

Для колеса: Hlimb=2HB+70=2270+70=610 МПа.

Для шестерни: Hlimb=2HB+70=2245+70=560 МПа.

Для длительной эксплуатации принимаем коэффициент KHL=1;

Коэффициент безопасности [SH] примем равным 1.15. Тогда для колеса:

.

.

Тогда для шестерни:

.

.

В качестве расчетного для конических

прямозубых передач принимаем

3) Коэффициент ширины венца по отношению

к внешнему конусному расстоянию

=0.285

(рекомендация ГОСТ 12289-76).

=0.285

(рекомендация ГОСТ 12289-76).

Тогда внешний делительный диаметр колеса:

=

155.1 (Нм);

=

155.1 (Нм);

=3.15;

=3.15;

= 99 – для прямозубых передач;

= 99 – для прямозубых передач;

-

коэффициент для зубчатых передач

редукторов ([4], табл. 3.1, стр.32); для

работающих при постоянной нагрузке

=1.35;

-

коэффициент для зубчатых передач

редукторов ([4], табл. 3.1, стр.32); для

работающих при постоянной нагрузке

=1.35;

Принимаем по ГОСТ 12289-76 ближайшее

стандартное значение

Принимаем по ГОСТ 12289-76 ближайшее

стандартное значение

=225

мм (стр.49).

=225

мм (стр.49).

Примем число зубьев

шестерни

=25.

=25.

Следовательно число зубьев колеса:

Внешний окружной модуль:

Углы делительных конусов:

Внешнее конусное расстояние

и длина зуба b:

и длина зуба b:

По ГОСТ 12289-76 принимаем b = 34 мм.

Внешний делительный диаметр шестерни:

Средний делительный диаметр шестерни:

=

2

=

2 (Re

– 0.5

(Re

– 0.5 b)

sin

1

= 2

(118.1

– 0.5

b)

sin

1

= 2

(118.1

– 0.5![]() 34)

sin17o34=59.1(

мм);

34)

sin17o34=59.1(

мм);

dm2= 2 (Re – 0.5 b) sin 2 = 2 (118.1 – 0.5 34) sin72o25=192.3 (мм);

Внешние диаметры шестерни и колеса по вершинам зубьев:

dae1=de1+2me cos1=71.25 + 2 2.85 cos17o34=76.7( мм);

dae2=de2+2me cos2=225.15 + 2 2.85 cos 72o26=226.9( мм);.

Внешняя высота ножки зуба:

(мм);

(мм);

Внешний диаметр впадин зубьев:

(мм);

(мм);

(мм);

(мм);

Средний окружной модуль:

Коэффициент ширины шестерни по среднему диаметру

Средняя окружная скорость и степень точности колес

Для конических передач обычно назначают 7-ю степень точности.

Для проверки контактных напряжений определяем коэффициент нагрузки:

;

;

- по ([1], стр32, табл. 3.5) выбираем значение

коэффициента

=

1.23;

- по ([1], стр32, табл. 3.5) выбираем значение

коэффициента

=

1.23;

для

прямозубых колес значение коэффициента

=

1,05 ([1], стр32, табл. 3.4); значение коэффициента

=

1,05 ([1], стр32, табл. 3.4); значение коэффициента

=

1,05 ([1],стр. 32, табл. 3.6).

=

1,05 ([1],стр. 32, табл. 3.6).

Таким образом,

.

.

Проверяем контактное напряжение по формуле 3.27 [1] :

.

.

Силы, действующие в зацеплении ( [1], стр. 158):

окружная  ,

,

радиальная для шестерни или осевая для колеса:

осевая для шестерни или радиальная для колеса

Проверяем зубья на выносливость по напряжениям изгиба по формуле 3.31([1], стр. 41 );

- коэффициент нагрузки ([1], стр. 35, табл.

3.7, табл. 3.8). Принимаем:

- коэффициент нагрузки ([1], стр. 35, табл.

3.7, табл. 3.8). Принимаем:

,

,

.

Таким образом,

.

Таким образом,

YF – коэффициент прочности зуба по местным напряжениям выбираем в зависимости от эквивалентных чисел зубьев ([1], стр. 35):

для шестерни

для колеса

При этом YF1 =3.88 и YF2 = 3.60 [1, c.42]]

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба:

По табл. 3.9 для стали 40Х улучшенной

при твердости

НВ350

НВ350

=1.8

НВ,

=1.8

НВ,

Для шестерни

=

1,8

270=490

Н/мм2;

=

1,8

270=490

Н/мм2;

Для колеса

=

1.8

245=440

Н/мм2.

=

1.8

245=440

Н/мм2.

Коэффициент запаса прочности

.

.

По таблице 3.9

=1.75,

для поковок и штамповок

=1.75,

для поковок и штамповок

=1.

=1.

Таким образом,

=1.75

=1.75 1=1.75;

1=1.75;

Допускаемые напряжения при расчете зубьев на выносливость:

для шестерни

для колеса

Для шестерни отношение

Для шестерни отношение

для колеса

Дальнейший расчет ведем для зубьев шестерни, т.к. полученное отношение для него больше.

Проверяем зуб колеса:

Условие прочности выполнено.

,

рад/с

,

рад/с