- •3. Проектирование преобразовательных элементов с электрическим и магнитным взаимодействием

- •3.1. Электрические преобразовательные элементы и электроконтактные устройства

- •3.2. Бесконтактные преобразователи перемещения в электрический сигнал

- •3.3. Магнитоэлектрические преобразовательные устройства и их элементы

- •3.4. Дистанционные передачи угловых перемещений элементов приборов

- •4. Функциональные элементы приборов летательных аппаратов

- •4.1. Исполнительные электродвигатели следящих систем и систем стабилизации измерительных устройств

- •4.2. Демпфирующие устройства подвижных систем приборов

- •4.3. Устройства для статического уравновешивания подвижных систем приборов

- •4.4. Отсчетные устройства и корпусные детали приборов

3. Проектирование преобразовательных элементов с электрическим и магнитным взаимодействием

3.1. Электрические преобразовательные элементы и электроконтактные устройства

В приборах и измерительных системах летательных аппаратов из преобразовательных элементов с электрическим взаимодействием наибольшее применение нашли резисторные.

Резисторные преобразователи при воздействии на них определенной физической величины (температуры, усилия, перемещения) изменяют свое сопротивление протеканию электрического тока. Резисторные преобразователи делятся на реостатные (потенциометрические), терморезисторные, тензорезисторные, фоторезисторные, электролитические.

Потенциометрические преобразователи

Потенциометрические преобразователи служат для преобразования линейного или углового перемещения подвижной системы измерительного устройства в изменение электрического сигнала.

Конструктивно потенциометр представляет собой каркас, на который намотан с определенным шагом проволочный резистор. Резистор включен в электрическую схему и по нему протекает постоянный или переменный ток. По поверхности витков обмотки перемещается подвижный электрический контакт, называемый щеткой, который связан с подвижной системой прибора. Потенциометр, включенный в электрическую схему, выполняет функцию делителя напряжения. Обычно обмотка пропитывается специальным лаком, который повышает электроизоляционные свойства и теплопроводность, а также способствует лучшему закреплению обмотки на каркасе. Для создания электрического контакта на обмотке после высыхания лака зачищается контактная дорожка.

В авиационных приборах и системах нашли применение следующие типовые схемы включения потенциометров (рис. 3.1.).

Главным недостатком

наиболее простой реостатной

схемы включения (рис. 3.1,а)является то,

что она не позволяет определить знак

перемещения подвижного электрического

контакта (щетки) от начального положения.

Схема со

средней

точкой

позволяет определить знак перемещения

щетки от начального положения, так как

при изменении направления перемещения

щетки и питании потенциометра постоянным

током изменяется направление тока,

протекающего через резистор нагрузки

RH

(рис. 3.1,б).

Недостатком данной схемы является

технологическая сложность вывода

монтажного провода от среднего витка

обмотки. От этого недостатка свободна

схема с

искусственной средней точкой,

недостатком которой является определенная

сложность симметрирования электрической

схемы, так как резисторы r

должны иметь одинаковую величину

сопротивления (рис. 3.1,в). Мостовая

схема служит

для преобразования в электрический

сигнал угловых перемещений щеток на

углы до

![]() 180о

(рис. 3.1,г).

180о

(рис. 3.1,г).

Рис .3.1. Типовые схемы включения потенциометров

Основными преимуществами потенциометрических преобразователей являются:

– линейность статической характеристики (с точностью до витковой погрешности) в диапазоне углов до 180о, а в специальных многооборотных потенциометрах до нескольких тысяч градусов;

– способность работы на постоянном и переменном токе;

– малая подверженность помехам со стороны внешних электромагнитных полей;

– отсутствие фазового сдвига выходного сигнала при работе на переменном токе даже при значительных частотах питающего напряжения, так как межвитковая емкость и коэффициент самоиндукции малы;

– возможность построения преобразователей с требуемой функциональной характеристикой с достаточно высокой точностью (может быть получена относительная погрешность порядка 0,05%);

– значительная величина выходного сигнала;

– простота конструкции, небольшие массы и габариты.

Однако, потенциометрические преобразователи имеют существенные недостатки:

– наличие обратного воздействия в виде момента или силы сухого трения, вызывающих статические погрешности в виде порога чувствительности;

– наличие витковой погрешности, вызывающей нелинейность статической характеристики в виде ступенчатости;

– невысокие долговечность из-за наличия контактирующих элементов и надежность, особенно при работе в условиях вибрации и линейных перегрузок.

Витковая погрешность потенциометра возникает за счет скачкообразного изменения падения напряжения при переходе щетки с витка на виток (рис. 3.2.). Величина витковой погрешности определяется по формуле

|

|

(3.1.) |

где

![]() – максимальный

выходной сигнал;

– максимальный

выходной сигнал;

W – число витков обмотки.

Погрешность

![]() ,

называемая разрешающей

способностью потенциометра,

определяется расстоянием между двумя

соседними витками его обмотки (рис.

3.3.).

Минимально возможная погрешность

равна, таким

образом,

диаметру обмоточного провода с изоляцией.

,

называемая разрешающей

способностью потенциометра,

определяется расстоянием между двумя

соседними витками его обмотки (рис.

3.3.).

Минимально возможная погрешность

равна, таким

образом,

диаметру обмоточного провода с изоляцией.

За расчетную характеристику потенциометра принимают условно линию, проходящую через середины ступеней характеристики.

В технических требованиях на потенциометрический преобразователь обычно указывается допускаемая величина нелинейности характеристики, под которой подразумевается отклонение реальной характеристики от расчетной. Величина нелинейности характеристики потенциометров, применяемых в авиационных приборах, составляет 0,5 – 2 % . На нелинейность характеристики потенциометра оказывают влияние, кроме витковой погрешности, такие причины, как отклонение от номинального значения удельного сопротивления материала обмоточного провода, непостоянство шага намотки, допуск на геометрические размеры каркаса потенциометра. Методика расчета потенциометров приведена в работе [22].

Рис. 3.2. Статическая характеристика потенциометрического преобразователя.

Рис. 3.3. К пояснению возникновения погрешности в виде разрешающей способности потенциометра.

По типу каркаса различают стержневые, дуговые и кольцевые потенциометры. Каркасы изготовляют из неметаллических материалов, обладающих хорошими электроизоляционными свойствами: прессматериалов, пресспорошков, ситаллов. Недостатком таких материалов является определенная величина усадки в процессе прессования, что влияет на отклонения геометрических размеров каркаса. Для прецизионных потенциометров каркасы выполняют из металлов, чаще всего сплавов алюминия с магнием (АМг-5, АМг-6), на поверхность изготовленных каркасов наносят электроизоляционное покрытие.

Материал обмотки должен обладать следующими физическими и химическими свойствами: высоким удельным сопротивлением (для повышения чувствительности), малым температурным коэффициентом сопротивления, высокой коррозионной стойкостью, износостойкостью и малым коэффициентом трения в паре с материалом щетки. Некоторые свойства материалов, применяемых для изготовления обмоток потенциометров, приведены в таблице 3.1.

Таблица 3.1. Свойства материалов, применяемых для изготовления обмоток потенциометров

Марка материала |

Удельное электрическое сопротивление при 20о С ом.мм2/м |

Температурный коэффициент сопротивления 1/ оС104 |

Предел прочности МПа |

ЗлНМ – 7,5 – 1,5 |

0,18 |

18 |

950 |

ПлИ – 10 |

0,25 |

18 |

630 |

ЗлИ – 10 |

0,27 |

5 |

800 |

ПлМ – 2,5 |

0,29 |

11 |

400 |

ПдИ – 18 |

0,37 |

– |

700 |

ПдСр – 40 |

0,42 |

0,3 |

760 |

ПлИ – 30 |

0,35 |

5 |

1020 |

ПлМ – 8,5 |

0,48 |

2,2 |

600 |

Константан МНМц – 40 – 1,5 |

0,47 |

0,3 |

750 |

Важное влияние на качество работы потенциометров оказывает величина контактного давления пары «щетка-обмотка». Оптимальные пары и применяемые для них контактные давления приведены в таблице 3.2.

Таблица 3.2. Оптимальные пары «щетка-обмотка» потенциометров и применяемые для них контактные давления

Марка материала обмоточного провода |

Марка материала щетки |

Величина контактного давления, Н102 |

Константан МНМц – 40 – 1,5 |

Бронза БрОФ – 6,5 – 0,15 |

5 – 10 |

Константан МНМц – 40 – 1,5 |

Сплав ПдСр – 40 |

5 – 10 |

ЗлНМ – 7,5 – 1,5 |

ПдИ – 18 |

1 – 3 |

ПлМ – 2,5 |

ПлИ – 25 |

1 – 3 |

ПлМ – 8,5 |

ПлИ – 25 |

1 – 3 |

ПлИ – 25 |

ПлИ – 10 |

0,2 – 0,8 |

ПлИ – 30 |

ПлИ – 10 |

0,2 – 0,8 |

В потенциометрах нашли применение две конструктивные разновидности щеточных узлов: имеющие щетки типов «мухолапка» и дельтовидная (рис. 3.4.; 3.5.).

Для повышения надежности контактирования в одном потенциометрическом преобразователе применяют не менее двух щеток, которые имеют такие конструктивные параметры, чтобы частоты собственных колебаний у щеток были разные. Поверхность контакта щетки должна иметь такие размеры, чтобы щетка одновременно касалась 2 – 3 витков обмотки.

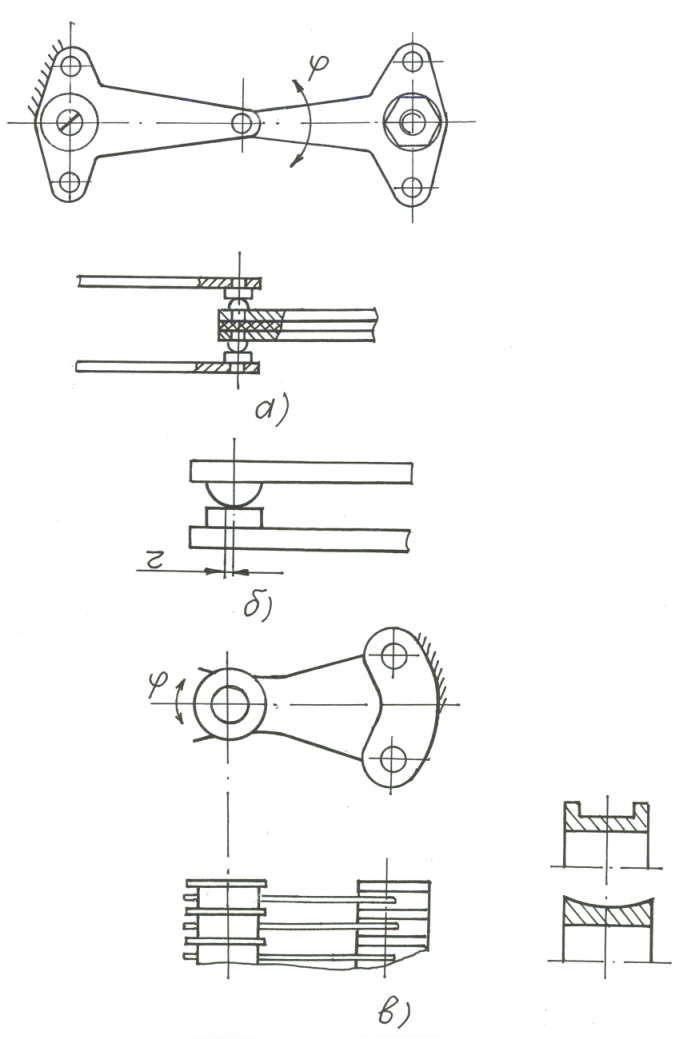

При создании потенциометров с требуемыми функциональными характеристиками используют метод кусочно-линейной аппроксимации (рис. 3.6.). Реализовать данный метод можно тремя конструктивными способами (рис. 3.7.): намоткой провода с постоянным шагом на ступенчато профилированный каркас, (рис. 3.7,а), намоткой с переменным шагом (рис. 3.7,б) шунтированием участков обычного потенциометра с линейной характеристикой резисторами с различной величиной сопротивления (рис. 3.7,в).

Терморезисторные преобразователи

Терморезисторные преобразователи служат для преобразования температуры в изменение активного сопротивления. Для измерения температуры терморезисторы включаются чаще всего в мостовую измерительную схему.

Применяются металлические и полупроводниковые терморезисторы (ПТР).

Температурный коэффициент сопротивления ПТР, выражаемый в процентах от абсолютной величины сопротивления составляет (3 – 8)% и имеет отрицательное значение; у металлических терморезисторов температурный коэффициент сопротивления (ТКС) положительный и по величине примерно на порядок меньше.

С помощью терморезисторов температура может измеряться с высокой точностью, до 0,01оС в диапазоне от значительных отрицательных величин температуры до +1000оС. ПТР используют большей частью для компенсации температурных погрешностей металлических резисторов в электрических измерительных устройствах.

Для изготовления металлических терморезисторов применяются такие материалы как Cu, Ni,Pt и сплав Н50К10.

Рис. 3.4. Конструктивная схема щеточного узла потенциометрического датчика, имеющего щетки типа «мухолапка».

1 – узел щеток; 2 – щеткодержатель; 3 – пластина; 4 – втулка; 5 – рессора со щетками

Медные и никелевые терморезисторы применяют для измерения температуры в диапазоне от -50 до +200оС. Зависимость изменения их сопротивления от температуры имеет следующий вид

|

|

(3.2.) |

где R0 – сопротивление при +20оС;

![]() – температура

в оС;

– температура

в оС;

![]() – температурный

коэффициент сопротивления.

– температурный

коэффициент сопротивления.

Для

меди средняя величина ТКС составляет

= 4,2610-3

![]() ;

для никеля

= (5 – 5,5)10-3

;

для

сплава Н50К10

= (3,5 – 4,5)10-3

.

;

для никеля

= (5 – 5,5)10-3

;

для

сплава Н50К10

= (3,5 – 4,5)10-3

.

Рис. 3.5. Конструктивная схема щеточного узла потенциометрического датчика, имеющего щетки дельтавидного типа.

1 – прокладка; 2 – груз; 3 – щеткодержатель; 4 – шайба; 5 – втулка; 6 – винт; 7 – прокладка; 8 – узел щеток; 9 – основание; 10 – прокладка; 11 – ось; 12 – винт; 13 – пластина; 14, 15 – щетки.

Следует отметить, что медные терморезисторы используют для компенсации температурных погрешностей в электрических приборах, например, в логометрах, применяемых в качестве индикаторов в дистанционных манометрах, термометрах и других измерительных устройствах.

Для платины в диапазоне температур от 0 до +650оС зависимость изменения сопротивления от температуры выглядит следующим образом

|

|

(3.3.) |

где А

= 3,9710-3

![]() ;

;

В = -5,84710-7 .

В диапазоне температур от -200 оС до 0оС зависимость изменения сопротивления от температуры для платины имеет следующий вид

|

|

(3.4.) |

где С = -4,2210-12 .

Рис. 3.6. Схема аппроксимации функциональной характеристики потенциометра.

Материалами для изготовления ПТР служат медно-марганцевые и кобальто-марганцевые соединения. Для них зависимость изменения сопротивления от температуры имеет следующий вид

|

|

(3.5.) |

где е – основание натуральных логарифмов;

Т – температура в оК;

В – температурный коэффициент в оК.

Температурный интервал работы ПТР составляет от -60оС до +180оС. Следует отметить, что ПТР имеют значительный разброс значений для R0 и В, доходящий до 20%, поэтому величины данных параметров указываются в паспорте для конкретного экземпляра ПТР. Это является недостатком данных преобразователей.

Рис. 3.7. Способы реализации функциональной характеристики потенциометра.

Электролитические преобразователи.

В гироскопических приборах и акселерометрах электролитические преобразователи используют в качестве жидкостных уровней, воспринимающих отклонение оси системы координат, связанной с прибором, от вертикали или плоскости горизонта. Конструктивно двухконтактный электролитический преобразователь состоит из стеклянного корпуса 1 (рис. 3.8.) и трех металлических контактов 2. Внутренняя полость устройства заполнена токопроводящей жидкостью таким образом, что при горизонтальном положении преобразователя воздушный пузырь перекрывает контакты наполовину. В этом случае электрическое сопротивление жидкости между корпусом и контактами примерно одинаково, и ток, проходящий через токопроводящую жидкость и корпус, распределяется между контактами одинаково. При наклоне устройства контакты будут перекрываться воздушным пузырем неравномерно, появляется разность сопротивлений между корпусом и контактами, пропорциональная углу наклона корпуса преобразователя. После того, как один из контактов будет полностью перекрыт жидкостью, а другой полностью открыт, эта разность при дальнейшем увеличении угла наклона корпуса не изменяется, и статическая характеристика преобразователя имеет следующий вид (рис. 3.9.)

В гироскопических вертикалях электролитический датчик уровня включается в цепь управления коррекционного двигателя системы коррекции направления оси ротора гироскопа (рис. 3.10.). При горизонтальном положении корпуса электролитического преобразователя, а следовательно, вертикальном положении оси ротора гироскопа, токи i1 и i2 , протекающие по обмоткам управления двигателя, одинаковы, создаваемые ими магнитные потоки компенсируются, так как обмотки ОУ1 и ОУ2 включены встречно, и момент, создаваемый коррекционным двигателем, равен нулю. При наклоне корпуса преобразователя появляется разность токов, фаза которой зависит от направления угла наклона корпуса, в результате чего двигатель создает момент, направление которого зависит от знака угла наклона корпуса преобразователя.

Рис. 3.8. Конструкция электролитического преобразователя.

1 – трубка с контактом; 2 – контакт; 3 – жидкость; 4 – воздушный пузырь.

Рис. 3.9. Статическая характеристика электролитического преобразователя.

Преобразователь, схема которого приведена на рис. 3.8., служит для работы в одной плоскости. Для определения отклонений относительно двух взаимно-перпендикулярных осей используется двухкоординатный преобразователь, имеющий четыре изолированных контакта. Принцип его работы аналогичен рассмотренному.

Рис. 3.10. Схема включения электролитического преобразователя в цепь управления работой коррекционного двигателя гироскопической вертикали.

Электроконтактные устройства

Токопередающие (электроконтактные) устройства предназначены для передачи электрического сигнала от одного элемента прибора к другому. Место контактирования токонесущих элементов называют электрическим контактом.

По условиям работы в электрической цепи различают контакты разрывные, неразрывные и разъемные.

Разрывные контакты замыкают, размыкают или переключают электрическую цепь; в них предусмотрена возможность отделения одной токонесущей поверхности от другой.

Неразрывные контакты могут быть неподвижными, образующимися путем сварки или пайки и подвижными (скользящими), которые обеспечивают перемещение одной контактной поверхности по другой без нарушения между ними электрического контакта.

Разъемные контакты служат для соединения электрических цепей съемных элементов с прибором или приборов друг с другом.

По геометрической форме контактирующих поверхностей контакты разделяют на точечные (a), линейные (б), и плоскостные (в) (рис. 3.11.).

Рис. 3.11. Виды геометрической формы электрических контактов.

а – точечные; б – линейные; в – плоскостные.

Основным видом нарушения в работе электрических контактов является износ, который разделяют на механический, химический и электрический.

Механический износ выражается в истирании, смятии и растрескивани материала контактов. Смятие и растрескивание можно предотвратить, правильно выбирая материалы контактов, их размеры и силу контактного давления, истирание контактов неизбежно и несет определенную пользу, снимая с контактирующих поверхностей слой окисных пленок.

Химический износ (коррозия) – выражается в образовании на поверхности контакта окисных пленок, которые обладают малой проводимостью.

Электрический износ (эрозия) – это совокупность явлений плавления, испарения и переноса материала с контакта на контакт под действием повышенной температуры и электромагнитных полей.

Для слабонагруженных контактов применяют золото, родий, палладий, платину и их сплавы.

Для средненагруженных контактов используют палладий, серебро, вольфрам, никель и их сплавы.

Для высоконагруженных контактов используют вольфрам, никель, медь, их сплавы и металлокерамические композиции Ag – W, Ag – Mo, Ag – Ni.

Некоторые технические характеристики сплавов для электрических разрывных контактов, применяемых в приборах, приведены в таблице 3.3 [14].

Таблица 3.3. Технические характеристики сплавов для электрических разрывных контактов

№ п/п |

Марка сплава (композиции) |

Плотность , г/см3 |

Температура плавления оС |

Удельное сопротивление, мк Ом.м |

в, МПа |

Слабонагруженные электрические контакты |

|||||

1 |

ЗлН – 5 |

18,3 |

990-1010 |

0,123 |

360 |

2 |

ЗлСр – 20 |

16,9 |

1035-1045 |

0,094 |

160 |

3 |

ЗлСр – 50 |

13,5 |

1000-1015 |

0,101 |

185 |

4 |

ПлИ – 10 |

21,5 |

1780-1795 |

0,25 |

380 |

5 |

ПлИ – 30 |

21,8 |

1900-1920 |

0,35 |

1120 |

Средненагруженные электрические контакты |

|||||

6 |

ПдИ – 18 |

13,5 |

1560-1570 |

0,351 |

620 |

7 |

ПдСр – 40 |

11,4 |

1330-1390 |

0,42 |

340 |

8 |

ПдСр – 60 |

11,4 |

1230-1285 |

0,20 |

280 |

9 |

ПдН – 5 |

11,8 |

1450-1490 |

0,17 |

340 |

10 |

ПдМ – 40 |

10,6 |

1200-1230 |

0,35 |

530 |

Высоконагруженные электрические контакты |

|||||

11 |

СВ50 (Ag – W) |

13,1 |

– |

0,027 |

~500 |

12 |

СМ60 (Ag – Mo) |

10,3 |

– |

0,03 |

420 |

13 |

СН15 (Ag – Ni) |

10,2 |

– |

0,021 |

380 |

14 |

СН40 (Ag – Ni) |

9,5 |

– |

0,03 |

270 |

При размыкании и замыкании разрывных контактов между ними происходит образование электрической дуги – искрение, которое увеличивает эрозию материала контактов и является источником радиопомех.

Для устранения искрения в маломощных контактах применяют искрогасящие устройства, включаемые параллельно нагрузке или контактам. Такое включение вызывает расход накопленной электромагнитной энергии, преобразующейся при размыкании в тепловую не в контактном промежутке, что явилось бы причиной искрообразования, а на сопротивлении искрогасящей цепочки.

Наибольшее применение получили искрогасящие цепочки, состоящие из последовательно соединенных резистора и емкости, подключаемых параллельно нагрузке или контактам (рис. 3.12.).

Рис. 3.12. Схемы искрогасящих цепей

Расчет точечного электрического контакта

В качестве исходных данных при расчете электрического точечного контакта обычно задают напряжение цепи и условия работы, в зависимости от которых выбирают материал контактов. Расчет проводят по следующей методике:

1. Из условия невозникновения электрической дуги определяют максимально допустимый рабочий ток Imax≤IД и допустимое напряжение Uк на контакте. Таблица 3.4.

Таблица 3.4. Технические характеристики материалов для точечных электрических контактов

№ п/п |

Материал контакта |

Параметры дугообра-зования |

Максимально допустимый ток до образования дуги при 110В, А |

Допуска-емое длительное напряже-ние на контакте Uк, В |

|

Напряжение UД, В |

Ток IД, А |

||||

1 |

Медь |

13 |

0,43 |

– |

0,09 – 0,13 |

2 |

Серебро |

12 |

0,4 |

0,6 |

0,08 – 0,1 |

3 |

Золото |

15 |

0,38 |

0,7 |

0,08 – 0,14 |

4 |

Платина |

17 |

0,9 |

0,85 |

0,22 – 0,4 |

5 |

Вольфрам |

15 |

1 |

0,7 |

0,12 – 0,25 |

2. Определяют переходное сопротивление Rп

|

|

(3.6.) |

3. Находят минимальное контактное давление

|

|

(3.7.) |

где а0 – постоянная, зависящая от материала и геометрических размеров контактов;

b0 – постоянная, зависящая от формы контактов;

а0=610-4 – для точечных контактов из серебра;

а0=(1,4-1,75)10-3 – для точечных контактов из меди;

а0=(0,9-2,8)10-3 – для плоскостных контактов из меди;

b0=0,5 – для точечных, b0=0,50,7 для линейных и

b0=1 для плоскостных контактов.

В формуле (3.7.) величина контактного давления имеет размерность в Ньютонах.

4. Определяют радиус

сферы rк

контакта таким образом, чтобы максимальные

напряжения в материале контактов не

превосходили при их сжатии допускаемого

напряжения на смятие

![]()

Для контакта сфера – сфера

|

|

(3.8.) |

где Е – модуль упругости материала контакта.

Для контакта сфера – плоскость, конус – плоскость

|

|

(3.9.) |

5. Уточняют размеры контактов из условия их охлаждения. Температура контактов при длительной работе не должна превышать 50 – 75оС для окисляющихся и 100 – 125оС для неокисляющихся материалов. Поверхность охлаждения определяют по формуле

|

|

(3.10.) |

где I – ток, длительно проходящий через контакты, А;

RП – переходное сопротивление, МОм;

С – коэффициент охлаждения, при нормальных условиях на воздухе С=0,48;

![]() – допустимое

превышение температуры, оС.

– допустимое

превышение температуры, оС.

6. Подбирают из нормалей ближайший большой типоразмер контакта.

Конструкции слаботочных электрических контактов

При ограниченной величине перемещения токонесущих деталей друг относительно друга в качестве неразрывных контактов применяют гибкие проводники и точечные контакты.

В прецизионных приборах при углах поворота не более 3о применяют змейковые и спиральные токопроводы (рис. 3.13.).

Змейки выполняют из мягкой отожженной бронзы типа БрОФ-6,5-0, 15M.

Спиральные – ленточные токопроводы часто изготовляют из платиноиридиевого сплава ПлИ-10. Ширина ленточки 0,5 – 1,5 мм, толщина 0,01 – 0,02 мм.

Достоинство таких токопроводов – малые моменты упругого тяжения, которые оказывают влияние на точность работы приборов.

Иногда используют токопроводы, изготовленные из золотой проволоки диаметром несколько сотых долей мм. Эти проволоки (канительки) соединяют токонесущие части прибора с провисанием, чтобы не порвать их при повороте токонесущих частей.

Рис. 3.13. Схемы слаботочных токопроводов

а – змейковые; б – канительки; в – серповидные.

При ограниченных, но достаточно больших углах поворота (порядка десятков градусов) применяются в качестве токоподводов спиральные пружины (волоски), совмещающие функцию противодействующего упругого элемента или точечные токоподводы (рис. 3.14.).

Спиральные токоподводы изготовляют из бериллиевой бронзы. Контактные пластины точечных токоподводов изготовляют из бронз БрКМц – 3 – 1, БрОФ – 6,5 – 0,15, контакты – из серебра Ср999.

Момент трения точечного токоподвода определяется по формуле

|

|

(3.11.) |

где f – коэффициент трения;

![]() – сила

контактного давления;

– сила

контактного давления;

![]() – радиус

площадки смятия, определяемый по формуле

– радиус

площадки смятия, определяемый по формуле

где

![]() – радиус

контакта;

– радиус

контакта;

![]() – модуль

упругости материала контакта.

– модуль

упругости материала контакта.

Рис. 3.14. Схемы точечных и коллекторных токоподводов

а – схема точечного токоподвода;

б – схема к расчету момента трения точечного токоподвода;

в – схема коллекторного токопровода.

При неограниченных углах поворота используют кольцевые токоподводы, объединенные в группу – коллекторы (рис. 3.14.).

Момент трения коллекторного токоподвода определяется по формуле

|

|

(3.12.) |

где

![]() – диаметр

контактного кольца;

– диаметр

контактного кольца;

![]() – число

колец в токоподводе;

– число

колец в токоподводе;

![]() – число

щеток контактирующих с одним кольцом.

– число

щеток контактирующих с одним кольцом.

Особенности конструирования электроконтактных устройств

Одними из определяющих характеристик электроконтактных устройств приборов ЛА являются их надежность и долговечность. В связи с этим к числу их важнейших технических параметров относится величина контактного давления в электрическом контакте, которое с одной стороны необходимо снижать для уменьшения трения, препятствующего движению подвижной системы прибора, с другой стороны – давление должно быть достаточным для обеспечения постоянного электрического контакта.

При конструировании электроконтактных устройств приборов необходимо осуществлять выбор оптимальных пар контактирующих материалов, что обеспечивает качество электрического контакта по комплексу признаков, в том числе определяет требуемую величину контактного давления. Примеры оптимальных пар для использования в подвижных электрических контактах потенциометрических преобразователей приведены в таблице 3.2.

Для повышения точности характеристики потенциометрического преобразователя и улучшения теплоотвода от его обмотки применяют металлические каркасы. В этом случае на поверхности каркаса должно быть обеспечено надежное электроизоляционное покрытие, а обмотка пропитывается специальным лаком. Для обеспечения электрического контакта после покрытия лаком зачищается в пределах рабочей зоны на обмотке контактная дорожка.

При средней точности потенциометрических преобразователей их каркасы изготовляются из пресспорошков и прессматериалов, допускающих в процессе прессования определенную усадку. При такой технологии изготовления каркасов после прессования они дальнейшей обработке, как правило, не подвергаются.

Для ограничения величины выходного сигнала внешнюю часть обмотки потенциометра соединяют накоротко припоем. Требуемое положение щетки относительно обмотки обеспечивают с помощью специальных регулировочных прокладок, располагаемых в узле щеткодержателя. Необходимое контактное давление щетки регулируется путем подгибки рессорки, на которую напаивается щетка типа «мухолапка», и ламели, с которой контактирует дельтавидная щетка.

С целью повышения надежности контактирования скользящих контактов в потенциометрах и коллекторных токоподводах при наличии вибрации обеспечивают различную жесткость отдельных контактных пар. При воздействии на летательные аппараты больших линейных ускорений применяют в приборах сдвоенные схемы электроконтактных узлов. При этом электроконтактные пары располагают таким образом, что если при возникновении перегрузки в одной контактной паре давление будет уменьшаться, то в другой, работающей параллельно, давление будет увеличиваться, что обеспечит надежность контактирования в электрических цепях.