- •8. Типы структурных составляющих, присутствующие в металлических сплавах.

- •29. Классификация видов термической обработки, их связь с диаграммами состояния.

- •30. Структурные превращения при термообработке стали и их классификация. Виды термообработки стали.

- •31. Превращение в стали при нагреве. Образование и рост аустенитного зерна.

- •32. Превращения в стали при охлаждении. Диаграмма изотермического превращения аустенита.

- •33. Мартенситное превращение и его особенности.

- •34. Превращение при отпуске закаленной стали.

- •35. Термомеханическая обработка стали.

- •36. Способы и параметры закалки стали. Прокаливаемость и закаливаемость. Поверхностная закалка сталей.

- •37. Отжиг и нормализация стали, их назначение и способы осуществления. Дефекты, возникающие при термообработке стали, их причины и методы устранения.

- •40. Классификация и маркировка легированных сталей.

- •41. Цементируемые и улучшаемые машиностроительные конструкционные стали, их термообработка, свойства и применение.

- •42. Рессорно-пружинные, шарикоподшипниковые стали, их термообработка, свойства и применение.

- •43. Инструментальные некрасностойкие стали для изготовления режущего инструмента, их термообработка и свойства.

- •44. Быстрорежущие стали. Твёрдые сплавы.

- •45. Инструментальные стали для оснастки холодного и горячего деформирования металлов, их термическая и химико-термическая обработка, структура и свойства.

- •46. Жаропрочные, жаростойкие и нержавеющие стали, их термообработка, свойства и применение.

- •47. Высокопрочные мартеситно-стареющие стали, их термообработка, свойства и применение.

- •48. Сплавы с заданными значениями тепловых коэффициентов расширения и модуля упругости.

- •49. Магнитотвёрдые, магнитомягкие, немагнитые материалы.

- •50. Алюминий и его сплавы, литейные и деформируемые алюминиевые сплавы, их назначение, термообработка и свойства.

- •51. Медь и её сплавы. Латуни, бронзы, их свойства, маркировка и области применения.

- •52. Цинк, свинец, олово, магний, их использование в промышленных сплавах.

- •53. Тугоплавкие металлы и сплавы на их основе.

- •54. Полимерные материалы (пластмассы).

- •55. Резиновые материалы.

- •56. Силикатные материалы.

33. Мартенситное превращение и его особенности.

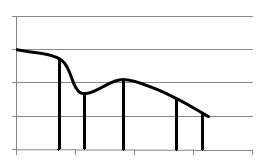

1 – начало превращения аустенита в мартенсит

Mn – температура начала мартенситного превращения

Mk – температура конца мартенситного превращения

Vкр – критическая скорость охлаждения – минимальная скорость охлаждения, при которой аустенит превращается в мартенсит.

Мартенсит – перенасыщенный твёрдый раствор углерода в α-железе с тетрагональной кристаллической решёткой. Мартенсит – наиболее твёрдая структурная составляющая. Термообработка с формированием мартенсита – закалка. При закалке увеличиваются твёрдость и прочность, уменьшаются вязкость и пластичность.

Мартенсит представляет собой очень мелкодисперсную игольчатую структуру. Пачки игл разориентированы относительно друг друга на 60º. Температура начала превращения понижается с увеличением углерода для большинства легированных элементов (кроме кобальта и алюминия). При 0,5% углерода Мк = 0, при >0,5% углерода Мк<0. Мартенситное превращение никогда не доходит до конца, всегда остаётся остаточный аустенит: в углеродистых сталях около 5% (углерод↑, аустенит остаточный↑), в легированных сталях около 30%. Увеличение аустенита остаточного связано с понижением Мn и Mk. Углеродистые стали охлаждают в воде. Для легированных сталей критическая скорость охлаждения уменьшается, охлаждение в масле.

34. Превращение при отпуске закаленной стали.

Превращение анализируют при помощи пробора дилатометра. Он фиксирует изменения размеров. При нагреве закаленной стали образуются новые структурные составляющие, имеющие разные удельные объёмы. При распаде мартенсита размер уменьшается, при аустенит→мартенсит размер увеличивается.

I – распад мартенсита: выделение углерода в связанном состоянии – карбид (по определённым плоскостям связан с иглами мартенсита). Выделяющиеся карбиды снимают внутренние напряжения, а твёрдость и прочность меняются незначительно. Уменьшение напряжений приводит к снижению образования трещин. Для углеродистых и низколегированных сталей t 150…250ºС.

II – рост размера, продолжают выделяться карбиды. Происходит срыв когерентности. После срыва появляются предпосылки для интенсивного разупрочнения стали при нагреве. t 250…350ºС.

III – коагуляция (укрупнение) частиц феррита и карбида. В результате повышаются твёрдость и прочность, уменьшается пластичность и вязкость. Образуется троостит.

IV – укрупнение частиц феррито-карбидной смеси, уменьшение твёрдости и прочности, увелтчение пластичности и вязкости. Формируется сорбит.

I-II – мартенсит отпущенный – феррито-карбидная смесь, очень мелкая структура. III – троостит, структура крупнее. IV – сорбит, структура ещё крупнее. По твёрдости: мартенсит>мартенсит отпущенный>троостит>сорбит>перлит.

Термообработка – улучшение. Структура – сорбит зернистого типа. Нормализация – нагрев выше точки Ас3, а потом охлаждение на воздухе. Структура – собит пластинчатого типа. Если структура зернистая при одинаковой твёрдости и прочности с пластинчатой, у зернистой выше пластичность и ударная вязкость. После улучшения выше комплекс свойств. Если стали легированные, то стадии I-IV смещаются в область более высоких температур. При значительном количестве легирующих элементов при t 500ºC происходит то, что в обычных сталях при 150ºC. Нагрев до 550…600ºC не вызывает разупрочнения. Способность сохранять твёрдость при высоком нагреве называется красностойкостью.