- •Теоретические материалы для самостоятельного изучения

- •Технология конструкционных материалов Раздел №7 «Сварочное производство»

- •Раздел №7. Сварочное производство

- •7.1. Физико-химические основы образования сварного соединения

- •7.2. Классификация процессов сварки

- •7.3. Основоположники сварки

- •7.4. Дуговая сварка

- •7.4.1. Сущность процесса дуговой сварки

- •7.4.2. Понятие об электрической дуге и ее свойствах

- •7.4.3. Источники сварочного тока.

- •7.4.3. Ручная дуговая сварка

- •7.4.4. Автоматическая дуговая сварка

- •7.4.5. Полуавтоматическая дуговая сварка

- •7.4.6. Дуговая сварка в защитных газах

- •7.5. Электрошлаковая сварка

- •7.6. Электрическая контактная сварка

- •7.6.1. Стыковая контактная сварка.

- •7.6.2. Точечная контактная сварка.

- •7.6.3. Шовная контактная сварка.

- •7.6.4. Оборудование для контактной сварки.

- •7.7. Холодная сварка.

- •7.8. Сварка трением.

- •7.9. Ультразвуковая сварка.

- •7.10. Сварка взрывом.

- •7.11. Диффузионная сварка.

- •7.12. Газовая сварка.

- •7.13. Электронно-лучевая сварка (элс)

- •7.14. Плазменная сварка

7.4.4. Автоматическая дуговая сварка

Для автоматической дуговой сварки под флюсом используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва.

В процессе автоматической сварки под флюсом (рис. 7.9) дуга 10 горит между проволокой 3 и основным металлом 8. Столб дуги и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5 толщиной 30-50 мм. Часть флюса расплавляется, в результате чего вокруг дуги образуется газовая полость, а на поверхности расплавленного металла - ванна жидкого шлака 4. Для сварки под флюсом характерно глубокое проплавление основного металла, подача. Действие мощной дуги и весьма быстрое движение электрода вдоль заготовки обусловливают оттеснение расплавленного металла в сторону, противоположную направлению сварки. По мере поступательного движения электрода происходит затвердевание металлической и шлаковой ванн с образованием сварного шва 7, покрытого твердой шлаковой коркой 6. Проволоку подают в дугу и перемещают ее вдоль шва с помощью механизмов подачи 2 и перемещения. Ток к электроду поступает через токопровод 1.

Основные преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой состоят в повышении производительности процесса сварки в 5-20 раз, качества сварных соединений и уменьшении себестоимости 1 м сварного шва. Дуговую сварку под флюсом выполняют сварочными автоматами; сварочными головками или самоходными тракторами, перемещающимися непосредственно по изделию. Назначение сварочных автоматов - подача электродной проволоки в дугу и поддержание постоянного режима сварки в течение всего процесса. Автоматическую сварку под флюсом применяют в серийном и массовом производствах для выполнения длинных прямолинейных и кольцевых швов в нижнем положении на металле толщиной 2-100 мм.

7.4.5. Полуавтоматическая дуговая сварка

Автоматическая сварка не всегда осуществима и целесообразна. Она выгодна при выполнении длинных прямолинейных и круговых швов, а также при выполнении коротких швов на небольших массовых изделиях, подкладываемых под автомат. В противном случае время на перестановку и настройку автомата перекрывает выигрыш в производительности автоматической сварки по сравнению с ручной.

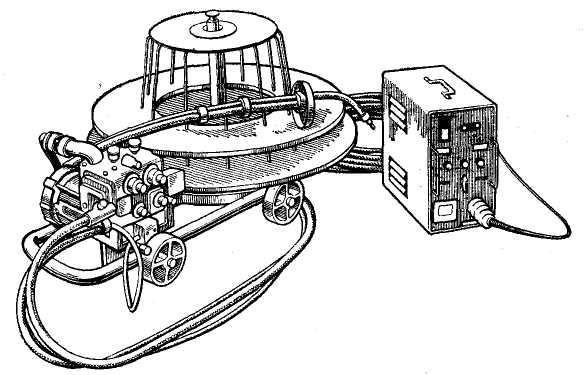

Достоинства автоматической сварки (производительность и глубокий провар) в сочетании с гибкостью ручной в значительной степени сочетает сварка с помощью шланговых полуавтоматов. В них механизм подачи электродной проволоки принципиально такой же, как в сварочных автоматах, проталкивает проволоку по гибкому шлангу в горелку, которую держит в руке сварщик (рис. 7.10).

Таким образом, шланговый автомат механизирует только подачу сварочной проволоки в дугу, а перемещение дуги вдоль соединения осуществляет сварщик вручную. При необходимости, в горелку подают защитный газ или устанавливают на ней воронку с флюсом. Подавляющее большинство горелок комплектуют шлангами длиной 3 м (предельная длина шлангов 4-5 м). Шланг состоит из направляющей трубки (сплошной полимерной или стальной спиральной), защитных слоев, токоведущих гибких жил, трех проводов управления и, наконец, наружного защитного слоя.

Сваркой выполняют тонкой проволокой - сплошной диаметром 0,8-2 мм, порошковой - диаметром до 3,5 мм, которая не ухудшает гибкость шланга. Плотность тока при сварке велика - до 200 А/мм2, поэтому саморегулирование длины дуги идет очень быстро. Это позволяет при ручном перемещении горелки использовать механизмы подачи проволоки с постоянной скоростью. Случайные колебания длины дуги из-за ручного ведения горелки легко компенсируются саморегулированием дуги.

Рис. 7.10. Шланговый полуавтомат

Таким образом, шланговый автомат механизирует только подачу сварочной проволоки в дугу, а перемещение дуги вдоль соединения осуществляет сварщик вручную. При необходимости, в горелку подают защитный газ или устанавливают на ней воронку с флюсом. Подавляющее большинство горелок комплектуют шлангами длиной 3 м (предельная длина шлангов 4-5 м). Шланг состоит из направляющей трубки (сплошной полимерной или стальной спиральной), защитных слоев, токоведущих гибких жил, трех проводов управления и, наконец, наружного защитного слоя.

Сваркой выполняют тонкой проволокой - сплошной диаметром 0,8-2 мм, порошковой - диаметром до 3,5 мм, которая не ухудшает гибкость шланга. Плотность тока при сварке велика - до 200 А/мм2, поэтому саморегулирование длины дуги идет очень быстро. Это позволяет при ручном перемещении горелки использовать механизмы подачи проволоки с постоянной скоростью. Случайные колебания длины дуги из-за ручного ведения горелки легко компенсируются саморегулированием дуги.

Источниками питания при полуавтоматической сварке обычно служат сварочные трансформаторы и выпрямители на номинальные токи 300-500 А. Механизмы подачи полуавтоматов гораздо меньше и легче, чем у автоматов, так как рассчитаны на проволоку только малого диаметра. Масса их для разных отечественных полуавтоматов колеблется в пределах 12-25 кг - их легко переносить или перевозить на тележке. Для сварки на монтаже в небольших количествах выпускают ранцевые полуавтоматы, масса механизма подачи которых составляет 5-7 кг. Их сварщик надевает на спину как рюкзак. Сварочные провода позволяют относить механизм подачи на расстояния примерно до 50 м от источника питания.